裂解炉改造中新旧炉管的焊接

2015-12-27刘建国唐元生王绍智

刘建国 唐元生 王绍智

福建联合石化有限公司的核心乙烯裂解装置共有8台裂解炉,位号为F01101~F08108,其中F01101为乙烷炉,将进行改造和检修施工。裂解炉检修改造炉管所用材料为20Cr—32Ni+Nb与G—X10NiCrNb3220。在新旧炉管更换焊接时,出现了不同程度的裂纹等缺陷。

我们根据新旧炉管的焊接性进行分析,制定了合理的焊接工艺和技术措施,防止了焊接缺陷的产生。

1. 材料焊接性分析

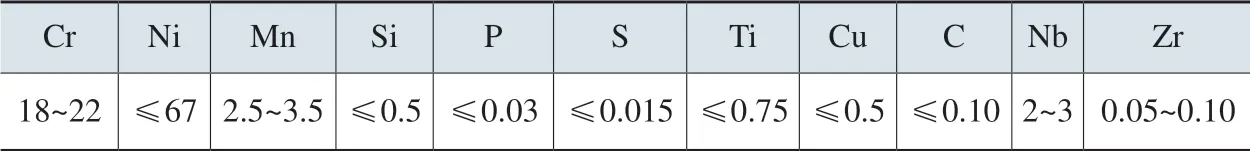

20Cr—32Ni+Nb为高铬镍奥氏体耐热钢,新旧炉管化学成分如表1所示。

由于旧炉管长期运行或温度操作不当,焊缝内壁形成渗碳层,且合金元素因烧损而改变金属内部组织,所以和新炉管的材质产生了差异。经打磨坡口、着色检验,发现母材整体存在细小的裂纹,且表面严重碳化,内表面附有一层坚硬的碳层,造成焊接性变差。因此在焊接前要严格检查,清除旧母材的缺陷,为后续焊接提供好的条件。

新旧炉管组对焊接极易出现难熔合,尤其是当焊接电流过大、温度过高、焊接停留时间过长时,极易在旧母材侧产生热裂纹。

2. 新旧炉管更换解决措施

由于旧炉管在长期高温腐蚀环境下工作,存在微细裂纹,严重碳化,改变了母材组织性能,所以为了避免焊接产生裂纹,未熔合等缺陷,增强母材塑性,减少焊接应力,在对旧炉管母材堆焊前,先进行着色渗透检测,然后再对焊口堆焊。采用此方法,能够有效避免并减缓旧炉管焊接时薄弱处产生的应力集中,平均分散应力,防止产生热裂纹。焊接时通过调整焊接参数和熔合比,形成与新炉管材料相近的过渡层,增加母材的塑性,再打磨出新坡口,然后和新炉管组对焊接。

表1 新旧炉管化学成分(质量分数) (%)

3. 新旧炉管更换焊接工艺

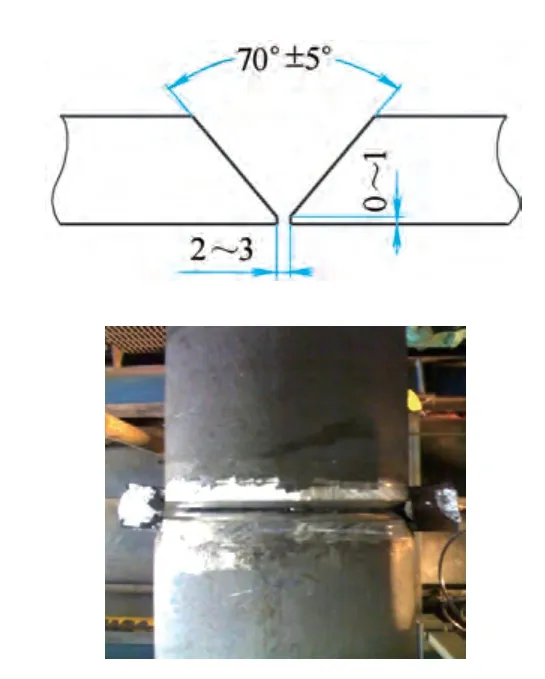

(1)接头形式 开V形坡口,坡口角度65°~75°(见图1),不留钝边,坡口间隙为2.0~3.0mm。

图1 坡口角度及焊缝组对

(2)焊前准备 新旧炉管组对前,应清除坡口内外表面及其母材两侧20mm范围内的氧化皮、渗碳层、杂质及油污等,直至打磨出金属光泽。采用丙酮擦清洗坡口,防止油污、杂质等带进熔池,增加焊缝金属产生结晶裂纹的倾向,会降低金属的冲击韧性和抗腐蚀性,易引起热裂纹。

组对的工夹具不宜焊接在母材上,若需焊在母材上时,应符合下列规定:炉管坡口无应力组对,采用“夹具”定位,工夹具与母材焊接部位的化学成分应与母材的化学成分相似;工夹具的拆除不得采用敲打、掰扭等方式;工夹具拆除后应修磨焊痕再进行渗透检测,I级合格。

4. 焊接材料的选择

因旧炉管极易出现热裂纹,根据相关规范和经验,焊接时选择ERNiCr—3氩弧焊丝,φ2.4mm,其韧性、塑性及高温性能优于旧母材焊丝,同时还能补充母材合金元素的烧损,调整合金成分,提高并改善旧母材的组织性能,确保焊接质量,防止焊接裂纹的产生。化学成分如表2所示。

表2 焊丝ERNiCr—3化学成分(质量分数) (%)

5. 新旧炉管的焊接过程

(1)打底层焊接 焊缝背面氩气置换时,开始氩气流量稍大,确保管内空气排净。焊接时适当降低氩气流量,防止焊缝背面因氩气吹力而形成凹陷,尤其最后收尾接头。焊接设备采用带高频氩弧焊,可以适当延长衰减时间。收弧时把弧坑填满,防止产生弧坑裂纹。管膛双重氩气置换保护如图2所示。

打底焊接在保证根部焊透和熔合良好的前提下,尽量使用小的焊接热输入,减少焊缝熔池过热。

焊丝始终处在氩气保护区,防止焊丝在高温熔化后脱离氩气保护区被氧化,氧化部分带到熔池里易产生夹杂。焊丝向熔池逐渐送进,采用抹、滴方式,焊枪轻微的摆动,上坡口慢、下坡口快,防止铁液下坠,使焊缝背面咬边,同时增加打底层的厚度,提高焊缝强度,防止因焊接应力影响而产生裂纹。

(2)层间焊接 小电流快速焊,多层多道焊,焊层不超过焊丝直径,焊缝宽度不超过焊丝直径的3倍,层间温度控制在70~80℃以下(用手能触摸)。层间温度过高容易使焊缝过热,造成晶粒粗大,组织性能变差,导致焊接接头高温韧性、塑性下降,产生焊接缺陷。焊缝成形如图3所示。

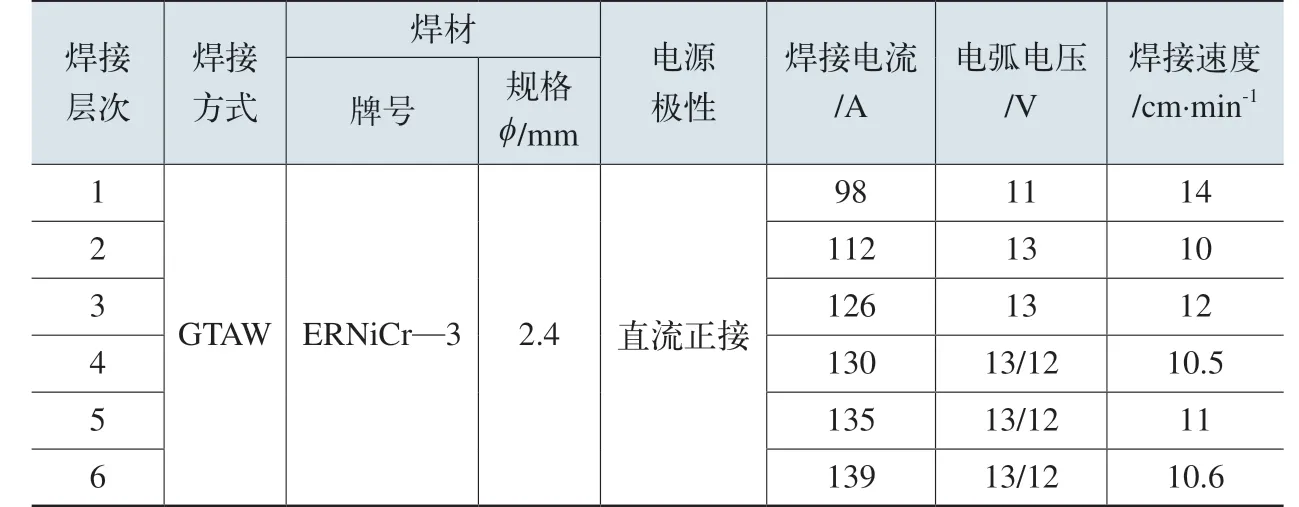

(3)热裂纹的预防 措施主要包括:焊接时控制热输入,快速焊,采用小的截面焊道,多层多道焊,层间温度控制在100℃以下,采用合理的焊接顺序,以及选择刚性小的焊接接头形式等均能改善接头的焊接应力。新旧炉管焊接参数如表3所示

图2 管膛双重氩气置换保护

图3 焊缝成形

6. 焊缝检测

炉管及管件的坡口应按JB/T 4730.5—2005进行100%的渗透检测,质量等级评定I级为合格,检测范围为距离坡口端部25mm内。

所有炉管及管件焊接接头的底层焊道、焊接接头表面,以及炉管上临时或永久性附件的焊接接头表面、临时性夹具切除后的表面,应按JB/T4730.5—2005进行100%的渗透检测,质量等级评定I级为合格。

表3 新旧炉管焊接参数

炉管及管件的对接焊接接头应按JB/T 4730.2—2005的规定进行100%射线检测,射线检测技术等级不得低于AB级,质量合格级别为II级。

7. 焊缝返修

对 RT射线探伤检测不合格的焊缝应进行返修。缺陷清除后,在焊缝上开出坡口槽,重新按焊接工艺进行施焊,焊接长度一般≥50 mm。焊缝返修时,同一位置焊缝返修不得多于两次。焊缝返修后应重新进行RT无损检测并合格。

8. 结语

通过采用上述的焊接工艺及措施,更换的裂解炉炉管焊缝经RT射线检测,一次合格率100%,裂解炉开车一次成功,受到福建联合石化有限公司领导的一致好评。