06Cr19Ni10的焊接工艺研究

2015-12-27陈文学康猛姜殿忠王富民

陈文学 康猛 姜殿忠 王富民

06Cr19Ni10亚稳定型奥氏体不锈钢不仅具有优良的抗氧化性能和耐腐蚀性能,而且具有优良的塑韧性和优良的冷加工性能,其次06Cr19Ni10钢还有良好的低温力学性能,由于其基本上不存在脆性转变,常在低温下使用,被广泛用于制造低温储罐、管道和深冷状态下运行的压力容器等。为了满足设计及工程的要求,在生产前依据NB/T47014—2011的相关要求对06Cr19Ni10进行工艺评定试验,通过各项试验数据验证06Cr19Ni10材料的焊接工艺,是否能够满足-196℃低温工况下的安全使用。

1. 母材性能分析

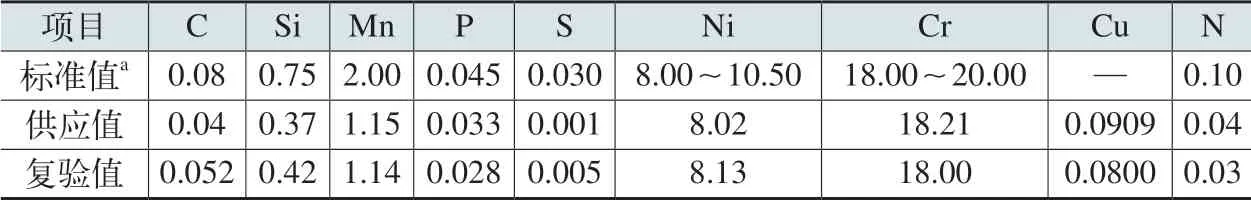

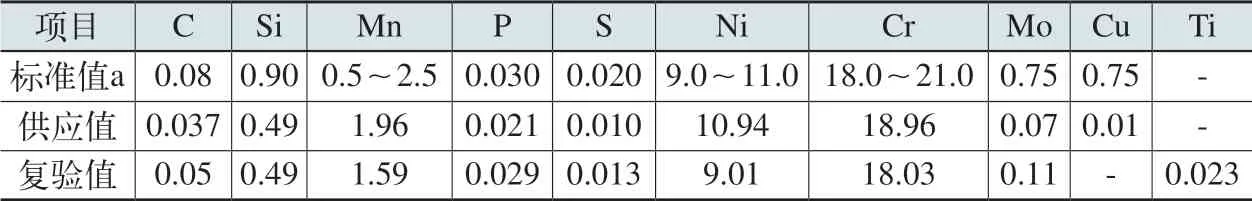

(1)化学成分 母材化学成分如表1所示。S和P在各类钢种都会增加结晶裂纹倾向,是极易偏析的元素,S和P在钢中能形成多种低熔点共晶,使结晶过程中极易形成液态薄膜,因此S和P是最为有害的杂质。本次采购时严格按标准控制了06Cr19Ni10钢的S和P含量。由表1可以看出,该材料各元素含量均符合标准的规定,且对有害元素S、P的控制比较低,避免产生裂纹,同时有利于提高低温韧性。

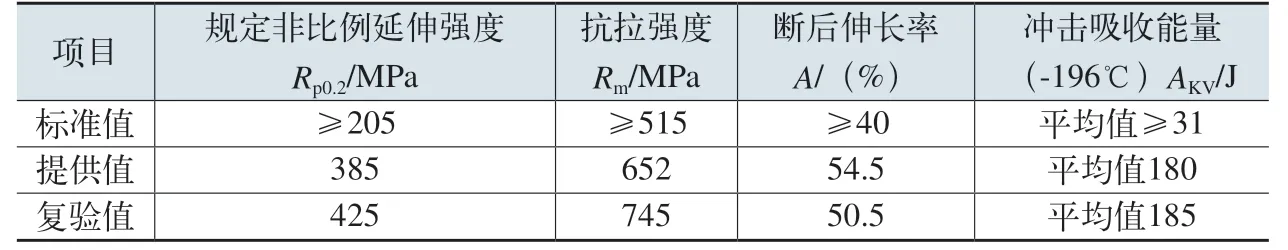

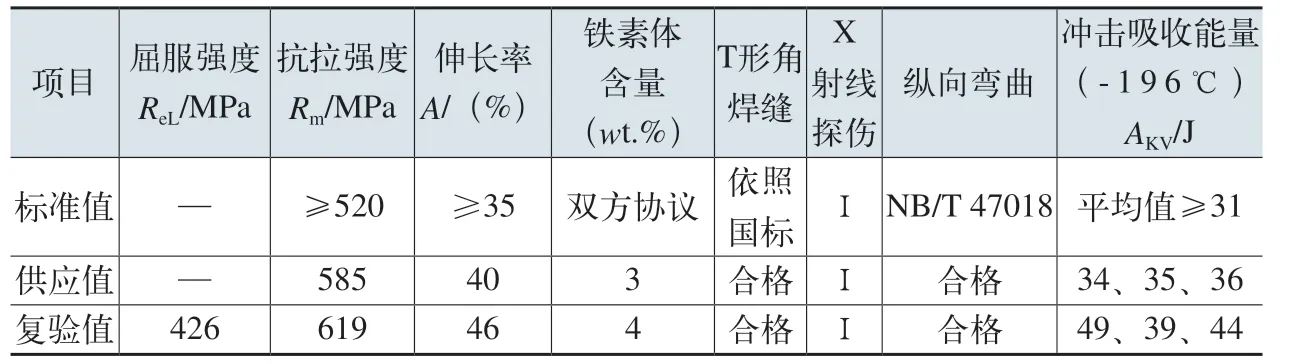

(2)母材力学性能 对母材进行室温拉伸试验和低温夏比冲击试验,拉伸试验按标准GB/T228.1—2010《金属材料拉伸试验第1部分:室温试验方法》进行,取样2件;冲击试验按GB/T229—2007《金属材料夏比摆锤冲击试验方法》进行,取样3件。具体力学性能数据如表2所示。

表1 06Cr19Ni10母材化学成分 (质量分数) (%)

表2 母材的力学性能

(3)母材焊接性分析 06Cr19Ni10不锈钢具有较高的变形能力并且不可淬硬,所以焊接性良好。对于06Cr19Ni10在工艺方面可能出现的主要问题是焊接接头热裂纹和高温加热碳化物脆化;在使用方面可能出现的主要问题是焊接接头的耐腐蚀性能下降和低温冲击韧性的下降。

采取的主要工艺措施如下:

第一,保证待焊区洁净度,减少母材和焊缝中的有害杂质含量,防止偏析和低熔点共晶物的形成。

第二,降低焊缝含碳量,防止焊缝晶间腐蚀。

第三,调整焊缝金属化学成分,使焊缝金属具有一定量的铁素体,既能避免热裂纹的产生,又能确保焊缝金属的低温韧性,同时还可以防止晶间腐蚀。

第四,采用较小的热输入和层间温度,减小熔池过热,增大冷却速度,防止粗晶,缩短热影响区在敏化温度区间(450~850℃)的停留时间,以防止晶间腐蚀。

第五,减小横向摆宽,合理安排焊接顺序;避免强力组装和应力集中,减小焊接应力。

第六,合理设计坡口,减小熔合比;并尽量减少焊缝的工艺缺陷。

2. 焊接工艺评定试验

(1)焊材选择 对于在低温工况下工作的奥氏体不锈钢,应保证焊接接头在使用温度的低温冲击韧性,结合该材料的化学成分、力学性能的匹配原则,该试验选用了φ3.2mm的A107焊条进行试验,焊条标准执行NB/T 47018.2—2011。熔敷金属的化学成分和力学性能等均符合相关标准的规定,具体情况如表3、表4所示。

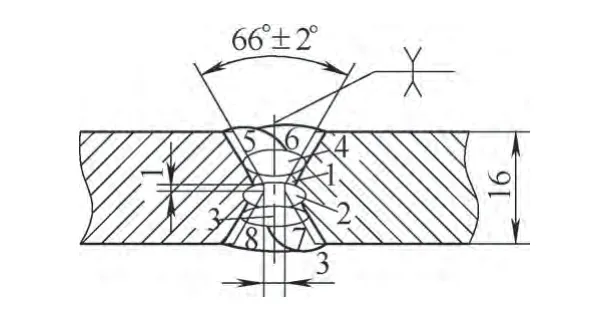

(2)坡口形式 试件采用平板对接,带钝边X形坡口,角度60°±2°,钝边1mm,组对间隙3mm,如图1所示。

图1 接头示意

(3)焊接参数 试件采用焊条电弧焊施焊,设备型号ZXG F300—1,选用φ3.2mm、A107焊条,焊前经300℃烘焙1h,放入恒温桶内随用随取。严格控制电弧长度,避免空气进入熔池,形成气孔缺陷。试件的焊接参数如表5所示。最大焊接热输入控制在15kJ/cm,层间温度控制在40~100℃,焊缝厚度控制在4mm以下。

(4)注意事项 第一,焊前坡口表面及两侧各20mm范围内的水分、铁锈、油污及氧化物等有害杂质必须清理干净,直至出现金属光泽。

第二,焊条尽量不摆动,采用窄道焊、多层多道施焊,在保证熔透和熔合良好的条件下,应采用小电流、短电弧(避免N侵入)、快焊速和多层多道焊工艺,并控制层/道间温度在100℃以下。

第三,焊接过程中严格控制焊接热输入,最大焊接热输入值≤15kJ/cm,宜选择较小的焊接热输入。

第四,每道焊后需认真检查,彻底清除焊道表面熔渣及各种表面缺陷,尤其是接弧处,避免出现气孔缺陷。

第五,各层焊道的接头应错开30~50mm,接弧处保证熔合。

第六,清渣及消缺工具选用专用的不锈钢钢丝刷和角磨机。消缺修磨处不得存在细长狭窄深沟,不要破坏或改变坡口角度。

(5)焊后检验及试验 第一,X射线无损检测。检测标准执行JB/T4730.2—2005,检测比例100%,试件达到了Ⅰ级标准。检测后标记出缺陷位置,以便避开缺陷取样,保证弯曲试验和冲击试验的准确性和真实性。

表3 熔敷金属的化学成分(质量分数) (%)

表4 熔敷金属的力学性能

表5 焊接参数

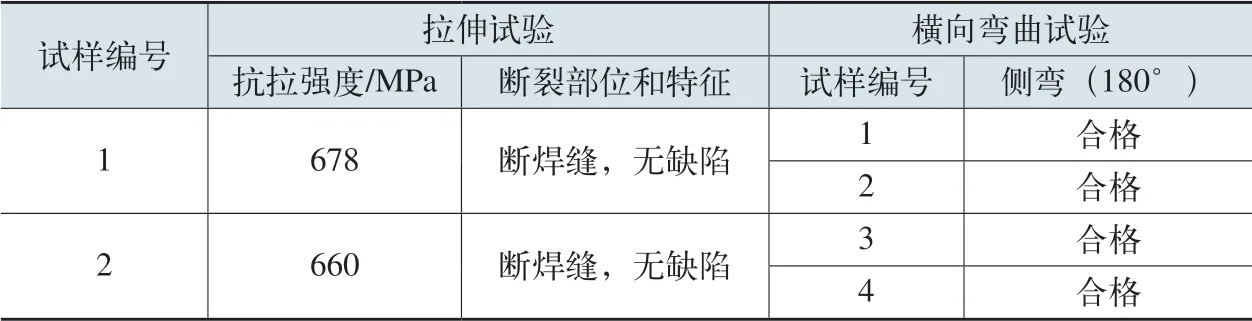

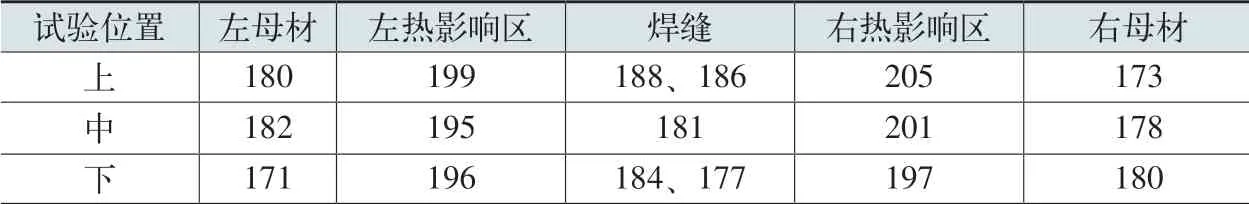

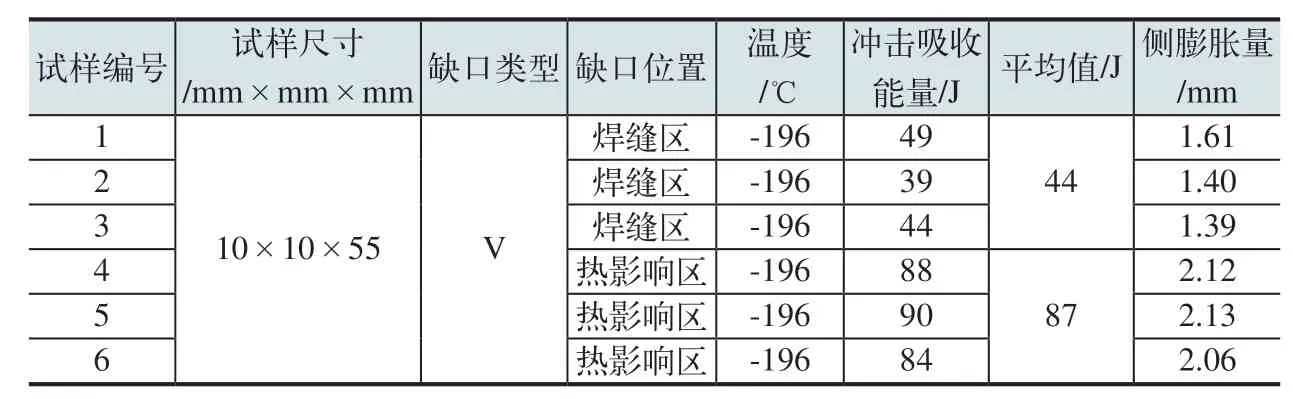

第二,力学性能试验。力学性能试验执行NB/T 47014—2011《承压设备焊接工艺评定》标准要求,结果如表6~表8所示。由表8数据可知,焊接接头的焊缝区低温冲击韧性相对较低,但试件的焊接接头冲击韧性能够满足ASME规范标准(AKV≥27J,即侧膨胀量≥0.38mm)、GB 150—2011《压力容器》(AKV≥31J)和SH/T 3525—2004《石油化工低温钢焊接规程》(AKV≥31J)的要求。硬度试验表明,06Cr19Ni10不锈钢焊接接头的硬度最高区是热影响区。

第三,晶间腐蚀试验。用铜-硫酸铜-16%硫酸溶液对试样加热16h后,进行弯曲试验,弯曲后试样用10倍放大镜观察,试验结果如表9所示。

第四,金相检测。焊接接头宏观检测,未见裂纹气孔、夹渣、未熔合等焊接缺陷,焊缝熔合完好,结果合格;焊接接头微观测,焊缝、热影响区、母材三区显微组织均为奥氏体+铁素体(见图2、图3)。

表6 焊接接头拉伸和横向弯曲试验结果

表7 接头硬度试验结果 (HV10)

表8 冲击试验结果

表9 晶间腐蚀试验结果

图2 接头宏观断面

图3 金相组织(100×)

3. 生产验证

(1)实际产品检验情况 首台膨胀节焊接时严格执行了焊接工艺评定合格的焊接工艺,焊条电弧焊焊缝经100%RT检测,未见裂纹缺陷,合格率100%。产品总成后按产品设计图样技术要求,对首件产品进行了水压强度试验和气密性检验,均未发现泄漏现象。

(2)产品售后跟踪 经售后跟踪,该产品在线上运行情况良好,能够满足膨胀节在该管系复杂工况下的使用要求。

4. 结语

(1)06Cr19Ni10具有良好的低温韧性,焊接性优良,焊前不需预热,选用国产A107焊条,合理制定焊接工艺,并允许一定量的铁素体存在,以消弱焊缝的热裂倾向。按该工艺所获得的焊接接头,硬度最高区域是热影响区,低温韧性最薄弱的是焊缝区,但在-196℃低温工况下,抗拉强度、塑性、低温韧性和耐晶间腐蚀能力等均能够满足工程的要求。

(2)关于深冷低温条件下焊缝金属铁素体含量的范围,标准中并没有规定,国内外的各种资料上推荐的范围也不一样。本次试验中对铁素体含量进行了控制和分析,但因本次试验的局限性,缺少对比分析,所以未做介绍,以后再做进一步的研究。