冷凝器换热管/导流管深孔焊接试验与应用

2015-12-27牛仲凯

牛仲凯

1. 概述

我公司承接的某装置EO气提塔再吸收塔内部冷凝器,其规格为φ4200/φ2900mm,厚度为30mm,重量为87t,壳体材料为16MnR, 厚度为30mm,换热管为双相不锈钢材料2205,规格为φ38.1mm×1.65mm,共有3 227根。管板材料为16Mn锻件堆焊H308L,管板厚度(127+10)mm,换热管与管板采用强度焊+贴胀的连接方式。该设备管程介质为EO+C2H4,EO属于高度毒性的易燃介质,下管板位置浓度为58%。设备是塔体的中间段,上下管板需分别与塔体的上下段焊接。

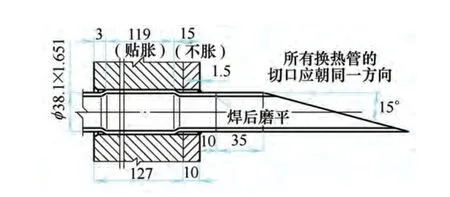

该设备制造难点之一就是设备下管板处的换热管与导流管的焊接。根据设计换热管在下管板伸出长度为10mm,在伸出的管端再焊接一个导流管,长度为177mm,直段部分长度为35mm。该导流管的材料、规格与换热管相同,设计要求为对接焊缝必须焊透,内部必须光滑,不允许有未熔合、未焊透、凹陷及咬边等缺陷,否则可能导致EO在缝隙或尖锐突出或凹坑内产生凝聚,堵塞换热管,引起安全生产事故。由于管子排列密集,导流管长度较大,管壁薄,故采用常规的焊接方法不可能保证产品的焊接质量。如何完成导流管与换热管的焊接,成为设备制造的一个关键。下管板与换热管、导流管结构如图1所示。

图1 导流管与下管板、换热管结构

2. 焊接试验与研究

(1)焊接方法的选择 管子的材料为2205,规格为φ38.1mm×1.65mm,管壁相对较薄,对电流的承受能力较低,无法使用普通的焊条电弧焊,即使普通手工钨极氩弧焊也很难保证不被熔穿;另外,换热管的间距小,管桥仅9.7mm,导流管伸出177mm,手工钨极氩弧焊焊枪不能深入其中;同时由于壁厚小,添加焊丝后容易出现焊缝余高增加,所以选用直边坡口,不留间隙的接头形式。为了避免焊接过程母材烧穿的产生,选用脉冲钨极氩弧焊的方法,可使母材在焊接过程中采用基值电流时熔池较快凝固,得到暂时的冷却,避免热量集中将管壁熔穿。因此,选择自动脉冲钨极氩弧焊的焊接方法能保证产品的焊接质量。

(2)焊接设备的选择 根据设备的结构特点,当导流管点焊后受到相邻已焊接完的导流管影响,无法从外部焊接整道焊缝,只有采用内孔焊接方法将钨极伸入到管子内部,调试出合理的焊接参数,从内侧向外部熔焊,才能保证整道焊缝的熔透性和表面质量。为此我们利用公司现有的钨极自动氩弧焊机的电源和焊接机架部分,电源为WMZ1—315,能够输出脉冲电流,电流的可调节范围为:10~315A;焊接机架为龙门式结构上安装上下左右可调节的焊接机头支撑机构。由于本次焊接接头的焊缝深度为177mm,必须选择制造深度内孔焊机头才能满足要求,机头应该考虑焊缝的深度定位和中心定位。我们与某公司合作开发了一套适合本设备结构的内孔焊机头,配合电源和机架组成一套焊接设备。该焊接机头由旋转机构、氩气管路、中心杆、定位块、冷却系统、控制系统组成(见图2)。

图2 焊接机头

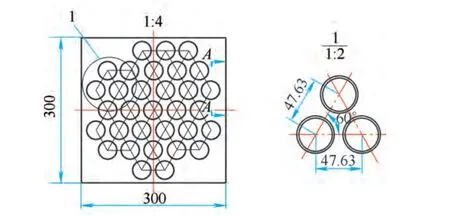

(3)换热管与管板焊接的实体模型(MOCK UP)试验 实体模型的材料、管板厚度、换热管、坡口形式尺寸及导流管尺寸完全模拟设备。实体模型结构如图3所示,通过对实体模型的焊接和相关的焊接工艺评定试验发现一些问题并逐步完善焊接工艺,制作和改进焊接工装,最终形成了良好的外观成形和焊接工艺。

我们制作了300mm×300mm,厚度为(127+100)mm的模拟试件两件,按照管板的换热管布管尺寸钻32个管孔,换热管材料和规格、伸出长度完全按照产品来制作。

第一,换热管与管板的焊接,采用与设备焊接完全相同的焊接工艺来施焊,采用手工焊接。

第二,导流管与换热管的焊接,组对过程严格保证质量,导流管和换热管中心线偏差<0.5mm,斜管的切口方位和参考方位的角度偏差<2°,焊缝距离管板表面为(10+2)mm,组对和定位焊需要适当的工装夹具来防止错位和错配。

为保证组对质量,我们特制了组对工装夹具,使每次的组对能保证同心度的要求;在焊接过程中我们研制了外部的防氧化保护罩,防止接头外部表面在焊接中的高温氧化。由于焊接过程中焊工无法对焊接过程进行控制,这就要求钨极与焊缝的相对位置、距离必须要一致,为此我们也研制了相应的工装和方法。

第三,焊接完毕使用内窥镜对焊接区域进行检查,镗磨内壁焊缝,保证镗磨后焊缝表面没有可见的焊接缺陷,不允许有裂缝、未熔合、凹陷及咬边等缺陷。

图3 实体模型

焊接完毕后,对导流管和换热管的10个接头进行了射线检测、渗透检测、外观检查和力学性能试验。试验结果如下:①外观检查:合格。表面没有发现任何气孔、未焊透、咬边、裂缝和凹陷等缺陷。②渗透检测:符合JB/T4730.5—2005,I级。③射线检测:符合JB/T4730.2—2005,I级。④力学试验结果:抗拉强度为560~620MPa;弯曲试验合格,没有任何开裂现象。

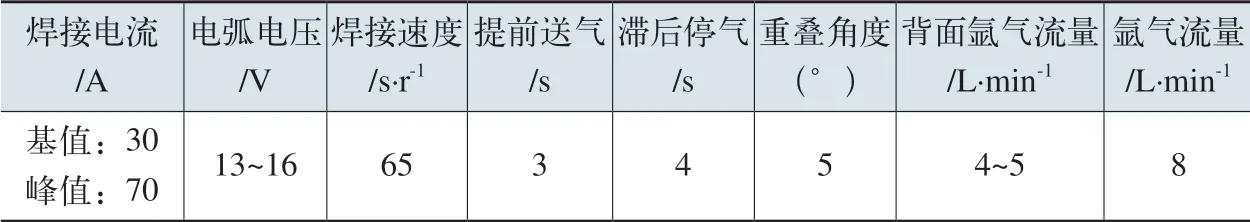

根据实体模型试验中积累的数据,获得了合理的焊接参数如附表所示。

焊接参数

3. 产品的焊接

焊接过程中需注意以下几点:

第一,换热管与导流管接头必须在产品的管板与换热管焊缝焊接完毕,并经无损检测和水压试验合格后进行,否则发现管板与换热管缺陷后就无法进行返修。

第二,将设备旋转,使成排的换热管管头连线为水平位置;这样才能保证自动焊接过程的方便施焊。

第三,根据设备的要求进行焊接之前的检查,包括地线的牢固程度,必须焊接在焊件上或拧牢;焊接过程中同一台产品上不能同时焊接其他的部位,因为这样可能对设备产生干扰造成电流的波动;在使用高频引弧的钨极氩弧焊点焊接管过程中必须关闭自动焊机,防止高频干扰程序模块;点焊后必须将手工焊机的地线拆除后再焊接产品。

第四,焊工必须熟悉设备操作规程,熟练运用控制按钮,并能熟练编写焊接程序。焊接过程中,每个焊工焊接当班首件焊缝前必须先在试件上进行试验,确认焊机是否完好,焊接参数是否能满足要求。

第五,焊接组对时要求导流管的缺口必须朝向一致,并且都朝上,这样方便中心杆的出入,也方便焊接质量的观察检测。

第六,焊接中要利用合理的组装顺序,一层层焊接,点焊一层焊接一层,这样焊缝有缺陷可以修补,还能保证焊接的效率;焊接中出现焊接缺陷时要立即修复,防止后排导流管阻碍缺陷的返修。由于机头焊接时为顺时针旋转,烧穿的位置一般在立向上位置,这样要求定位焊时从右向左,有问题后能够在可视的范围内修补。

第七,焊接过程中要经常检查焊接机头上的定位块、中心杆是否完好,氩气是否充足,钨极是否需要修磨等。

第八,产品焊接后必须进行逐根的检查、镗磨,使表面光滑无任何缺陷。焊接完成后的管板照片如图4所示。

图 4

4. 焊接技术要点

焊接技术要点主要包括:

第一,导流管与换热管的组对是成功焊接的关键工序,只有组对满足要求才能焊出合格的焊缝。在换热管与管板焊接完毕后,可能出现换热管的管端被钨极熔出缺口,或管头焊后由于焊接应力导致管口变形,这样的管口组对后会出现错口或缝隙,很容易造成焊缝烧穿。这就要求组对之前对变形的管端进行校圆、修磨及对被熔的管头进行焊接修补,确保组对的质量能满足焊接要求。

第二,组对过程中如果有不可避免的间隙,一般应将间隙留在上部,采用氩弧焊将间隙堵上后再焊接,如果留在下部则很容易烧穿。

第三,焊接过程中起弧位置一般应位于6点位置,使整个管子在温度较低的时候向上立焊,温度较高的时候立向下焊,防止焊缝烧穿。

第四,钨极尖端部必须正对焊接位置,这就要求焊工细致的工作,偏差不能超过0.5mm,否则易造成未熔合或未焊透。

第五,焊接中心杆必须垂直换热管,这样才能保证钨极距离焊缝的距离保持一致,不至于发生局部未焊透或局部烧穿的缺陷。

第六,钨极到焊缝的距离也非常关键,一般要求为1.5~2.5mm,在每次磨削钨极后必须严格按照规范进行安装调试。

第七,氩气的质量严重影响焊缝表面的氧化程度,因此要确保焊接气体的纯度。

5. 结语

通过产品实体模型的检验和试验获得了一套焊接技术经验,摸索出了合理的焊接顺序、焊接工艺,经过实际应用,证明能够满足产品焊接的要求。采用本办法完成产品的焊接,实现了产品的国产化,填补了我公司一项焊接技术空白。