重防腐涂料的涂装间隔时间

2015-12-27卢常巧李敏风

卢常巧*,李敏风

(1.上海古象化工科技发展有限公司,上海 201417;2.中国涂料工业协会专家委员会,上海 200090)

重防腐涂料的涂装间隔时间

卢常巧*,李敏风

(1.上海古象化工科技发展有限公司,上海 201417;2.中国涂料工业协会专家委员会,上海 200090)

涂装间隔时间是重防腐涂料涂装施工中重要的技术参数,它包括最大和最小涂装间隔时间。从涂料配方、涂装技术、环境、工人操作技能等方面对影响涂装间隔时间的因素进行了讨论,对未按照涂装间隔时间复涂造成涂层质量问题的工程案例进行了分析,指出把握好涂装间隔时间的必要性和重要性。

重防腐涂料;喷涂;间隔

First-author’s address:Shanghai Guxiang Chemical Technology Development Co., Ltd., Shanghai 201417, China

涂装间隔时间是重防腐涂料涂装施工中最重要的技术参数,它应由涂料生产厂家提出,书写在涂料说明书中。在涂装工艺开始前,涂料厂家派出的技术服务人员在与业主、监理、总包、涂装分包等进行技术交底、沟通后,拟定涂装指导书,使这项技术指标能符合下列条件:(1)满足工厂涂装工艺流程;(2)保证配套方案成功执行;(3)确保漆膜质量优异(包括层间附着力、涂层外观、膜厚等);(4)使涂装工艺真正做到节能环保。涂料厂的技术服务人员还应坚持在涂装施工第一线,解决涂装工艺中出现的问题,及时对涂装质量进行监督。只有这样,才能确保涂层配套体系充分发挥其防腐作用。本文根据多年重防腐涂料涂装的经验教训,论述在重防腐涂料应用中把握涂装间隔时间的重要性。

1 关于最小和最大涂装间隔时间的问题

在重防腐涂料产品说明书中标明了“最小”和“最大”涂装间隔时间[1]。“最小”涂装间隔是指涂层干燥,达到重涂所需硬度的最短时间。它的前提是:(1)涂层达到规定的膜厚;(2)涂装前和涂装后,温度、相对湿度和通风条件与推荐值一致;(3)重涂之涂料与配套方案一致。“最大”涂装间隔是指可允许复涂的最长时间。涂料必须在这段时间内重涂,以确保涂层间的附着力。对于很多最大复涂间隔时间为“无限制”的涂料,必须符合下列条件:(1)涂层达到规定膜厚的要求;(2)即将重涂的涂层必须完好无损,清洁、干燥、无污物;(3)已老化的或喷涂过厚的环氧云铁中层漆表面,均会失去毛糙度,而不具备重涂性,必须作“拉毛”甚至“扫砂”处理,才能进行复涂,以保证附着力。

2 影响涂装间隔时间的因素

说明书中涂料的复涂间隔时间通常在恒定的实验室温、湿度和膜厚十分均匀的前提下测定,但在施工现场,各种条件都发生了变化,故必须作适当的调整。复涂间隔时间的调整最能体现涂料厂技术服务人员的专业水平。

影响涂装间隔时间的主要因素包括环境条件、涂料(包括稀释剂)类型、无气喷涂技术和操作工人四大因素[2]。用鱼骨图表示如图1所示。

图1 影响涂装间隔时间的主要因素Figure 1 Main factors affecting the spray interval

2. 1 涂料的类型与生产厂家

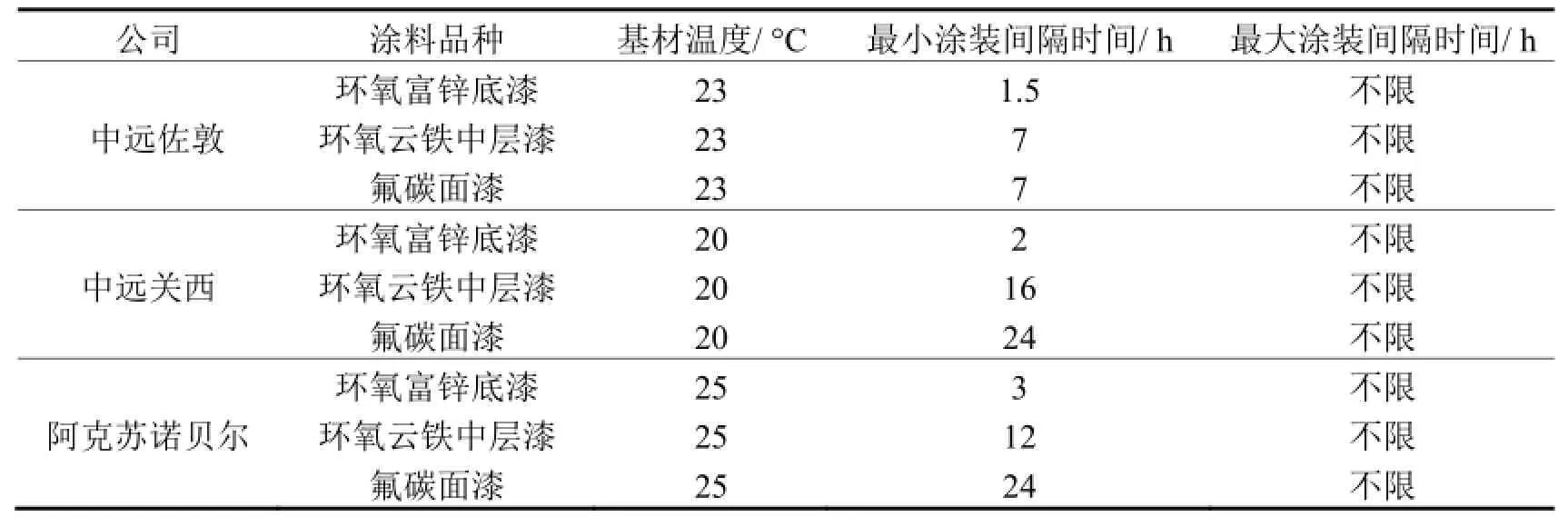

涂料配方中的成膜物质对重涂间隔起决定性作用,如依靠溶剂挥发而成膜的物理干燥型涂料,就没有最大重涂间隔,而不同品种的重防腐涂料由于配方不同,显然有不同的涂装间隔。表 1为中远关西、中远佐敦和阿克苏诺贝尔3家涂料公司生产的重防腐涂料的最大、最小涂装间隔时间对比(数据来源于各公司产品说明书)。

表1 不同涂料公司生产的不同重防腐涂料的涂装间隔时间Table 1 Spray intervals of various heavy-duty coating materials produced by different companies

应用在桥上的氟碳面漆同样没有最大重涂间隔时间的限制,在技术服务人员的严格控制下,施工中加强涂装管理,可提高重防腐涂料的施工性能。

然而施工中添加的稀释剂类型如快干型和慢干型(或叫冬用型和夏用型)及其添加量都会影响溶剂的挥发时间,因此会改变最小涂装间隔[3]。

2. 2 环境条件

施工环境中的通风量、阳光照射及温湿度均会影响漆膜中溶剂的挥发。对于化学反应型涂料,环境会影响其反应速率,从而影响漆膜的干燥性,而漆膜的干燥程度直接影响到最大、最小重涂间隔。在低温或通风不足的情况下,如果漆膜中的溶剂未经过充分挥发就施工后续涂层,就会引起起泡等弊病,因此涂装必须遵循最小重涂间隔时间。反之,如果漆膜经过适当的温湿度、通风或阳光照射后,达到了彻底的干燥,形成了几乎无溶剂且充分交联的致密漆膜,那么后道涂层不能溶胀前道涂层,导致层间附着力差,使涂层剥落失效。因此,涂装需在最大重涂间隔之内进行。

对于水性重防腐涂料,通风量是影响其涂装间隔的重要因素。“海虹”产品说明书中就明确表示,1 kg水性环氧底漆要达到最低涂装间隔,必须有75 m3的通风量。

2. 3 无气喷涂技术

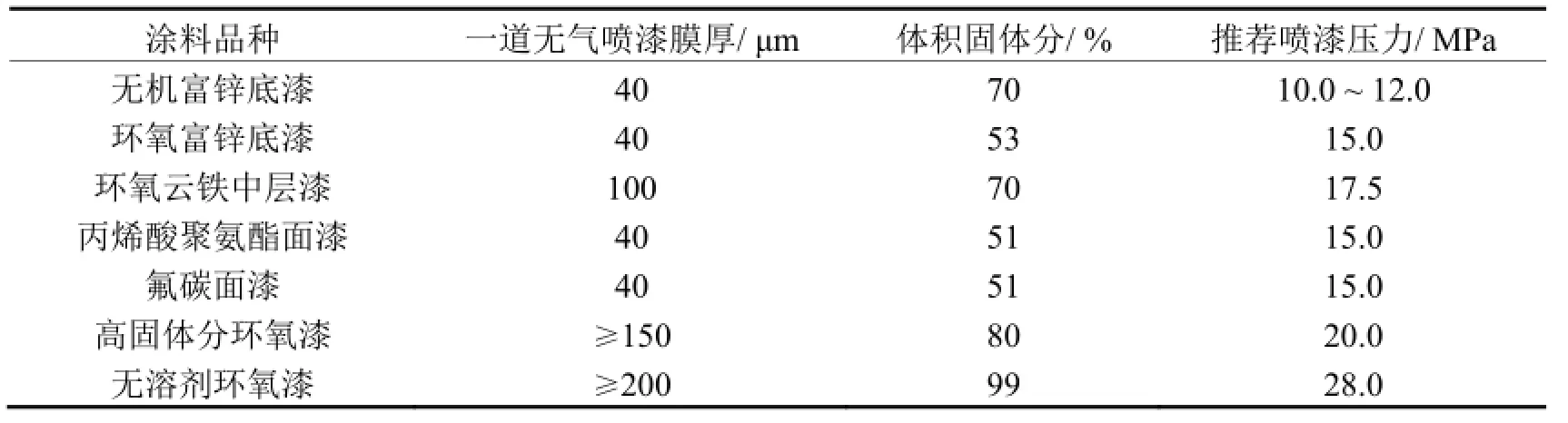

为提高重防腐涂料的漆膜性能和施工效率,大多采用无气喷涂方式。无气喷涂设备的选择(包括喷嘴孔径的选择),喷幅和喷涂压力的调节以及喷距的掌握等,都会影响涂膜形成过程中溶剂的挥发程度及漆膜厚度的控制,从而对涂装间隔产生重要影响。因此,正确掌握无气喷涂技术至关重要。表2为常用重防腐涂料的喷漆压力[4]。

表2 常用重防腐涂料的喷漆压力Table 2 Spray pressures of common heavy-duty coatings

2. 4 工人操作技能

操作工人必须有高度的责任心和精湛的涂装技术以及涂装经验。如对于环氧类涂料,在通常情况下,平均干膜厚度每增加50%,最小复涂间隔时间应增加1.5倍;平均干膜厚度如增加100%,最小复涂间隔时间应增加2.5倍。在施工过程中,操作工人应能够熟练掌握无气喷涂施工技术,能将喷涂孔径、喷涂压力和喷距调节到最佳状态。

上述四大因素有机联系,缺一不可。若能因地制宜,将涂装间隔时间控制在最佳状态,则可保证涂层质量。

3 工程案例分析

涂装工程是一个系统工程,它包括涂装材料(包括涂料)、涂装工艺技术和设备及涂装管理(包括耗漆量管理)等内容,三者有机结合,缺一不可。但在一些重大工程项目中,却忽视了涂装技术和涂装管理两大关键内容。在重点工程的涂料厂及涂料配套方案的招、投标和涂装总包单位的招、投标中,基本上没有涂装工程师参加,没有执行ISO 12944-1∶1998 Paints and varnishes—Corrosion protection of steel structures by protective paint systems Part 1: General introduction等涂料、涂装相关的国际标准。如在一些涂装工程中,笔者多次碰到因涂装间隔时间掌握不妥而引起涂层早期失效的案例,教训深刻。

【案例一】

浦东某港口大桥,设计的配套方案为:无机富锌底漆80 μm,环氧封闭漆30 μm(不计膜厚),环氧云铁中层漆100 μm,可复涂聚氨酯面漆80 μm。按ISO 12944国际标准的规定,上述配套涂层在C4的腐蚀环境条件下,有大于15年的使用寿命。而提供涂料的生产厂家是国内著名的厂家,产品质量稳定,其产品说明书中明确表示,环氧云铁中层漆最大涂装间隔为25 °C下小于90 d。但钢结构总包和涂装分包却错误安排涂装工艺,喷完环氧云铁中层漆后,就将钢结构总包焊接在桥址。通车前,在环氧云铁涂层表面未做任何处理时就喷涂了一道聚氨酯面漆,涂装间隔时间长达半年以上[5]。结果不到2年,聚氨酯面漆就大面积脱落,电焊缝、螺丝、螺帽区锈水长流,“白锈”、“红锈”面积大于3%,3年后不得不进行大修,而且采用的是复涂性能要求更高的氟碳面漆。大修后的结果亦很难预料。

【案例二】

2008年前,为赶北京奥运会工程的进度,在某著名钢结构项目中,12 h内完成了3种油漆、总膜厚为240 μm的喷涂。由于没有遵循最小涂装间隔时间,过量的溶剂无法挥发,顶破涂层,造成涂层大面积起泡。

【案例三】

在涂装施工中,诸多因素影响着涂层质量。有的涂层尽管没有超过最大涂装间隔时间,也需打磨后才能复涂。如正在建造中的某跨海大桥采用的是国外两家著名品牌的重防腐涂料配套:环氧富锌底漆50 μm(2道,共100 μm),环氧云铁中层漆100 μm(2道,共200 μm),氟碳面漆40 μm(2道,80 μm)。在两家涂料产品说明书中,这 3种配套涂料间都没有最大涂装间隔的限制;在流水线作业中,各道涂料的复涂间隔时间也在规定范围内,但发现A涂料公司的环氧富锌底漆、环氧云铁中层漆、第一道氟碳面漆表面都呈现砂皮状,每道涂层需要进行打磨后才能复涂下道涂层。查找原因后发现,这不是由超过最大涂装间隔时间造成,主要问题在于涂料喷涂时,呈现干喷状态。从涂装角度分析可能存在的问题是:(1)喷涂压力过高,喷嘴过小;(2)喷距超过50 cm;(3)在盛夏气温超过35 °C、阳光直射的中午喷涂;(4)工人操作不当。从涂料自身的角度分析,A公司涂料的干燥速率明显快于B公司涂料。表2为A、B两公司生产的涂料的干燥性能对比(资料来源于产品说明书)。

表3 两种涂料干燥性能对比Table 3 Comparison between drying performances of two kinds of coatings

在盛夏气温超过35 °C,A公司配套涂料干喷的可能性很大。按照上海市涂装施工的定额标准,每打磨一道涂层,每平方米耗费10元左右,喷4道涂料,打磨3次,则每平方米增加工时费30元左右,浪费较大。而B公司配套涂料有针对性地调慢稀释剂的挥发速率,增加了涂层的流平性,避免干喷现象的出现,也就不需要复涂前进行打磨处理了。

从上述 3个案例分析可知,规范涂装工艺,控制好涂装间隔,对提高涂层耐久性、减少国家财产损失的意义重大,也是最大的节能与环保。

[1]李敏风, 刘源. 论重防腐涂料及涂装技术进展[J]. 上海涂料, 2013, 51 (4)∶ 43-47.

[2]刘新. 防腐油漆工[M]. 北京∶ 化学工业出版社, 2010∶ 65.

[3]李庆宁, 王金鑫. 船舶涂装技术[M]. 哈尔滨∶ 哈尔滨工程大学出版社, 2014∶ 224.

[4]李连缀, 李敏风. 无气喷涂设备与工艺概述(二)[J]. 中国涂料, 2012, 27 (5)∶ 63-65, 68.

[5]刘新. 桥梁涂装工程[M]. 北京∶ 化学工业出版社, 2009∶ 51.

[ 编辑:韦凤仙 ]

Spray interval of heavy-duty coatings

LU Chang-qiao*, LI Min-feng

Spray interval is an important technical parameter for construction of heavy-duty coating, including the maximal and minimal spray intervals. In the paper, the factors affecting spray interval were discussed from aspects of coating formulation, spraying technology, environment, and workers’ operation. Some engineering cases involving coating quality problems due to failure to comply with the stipulated spray interval during re-coating procedure were analyzed. It was presented that to grasp spray interval is necessary and important.

heavy-duty coating; spraying; interval

TQ639

B

1004 - 227X (2015) 22 - 1307 - 04

2015-08-01

2015-09-07

卢常巧(1967-),山东威海人,本科,公司技术中心副主任,主要从事工业防腐涂料的开发。

作者联系方式:(E-mail) 940970240@qq.com。