18CrNiMo7-6钢渗碳工艺的研究

2015-12-25王子瑜

王子瑜

(渤海船舶职业学院,辽宁兴城125105)

随着风力发电机组的发展,对材料性能提出了越来越高的要求,而风力发电机组经常用到的太阳轮和中间轴等受力复杂的零件,对材料性能的要求更高。这类零件要求材料表面有高的硬度和耐磨性,且心部有足够的塑性和韧性,而通过对材料进行渗碳处理可以满足此要求。18CrNiMo7-6钢具有高强度、高韧性和高淬透性等优点,因此广泛作为渗碳钢使用。

本文以18CrNiMo7-6钢为试验钢,经渗碳及热处理工艺处理后,18CrNiMo7-6钢渗碳层分布梯度平缓,获得了一定深度的有效硬化层,提高了材料表面的硬度、耐磨性和疲劳极限。通过不同渗碳处理工艺处理18CrNiMo7-6钢,并进行显微组织分析和显微硬度测试,研究不同渗碳处理工艺对18CrNiMo7-6钢有效硬化层深度的影响,从而为合理制订18CrNiMo7-6钢渗碳处理热工艺提供试验依据。

1 试验材料与方法

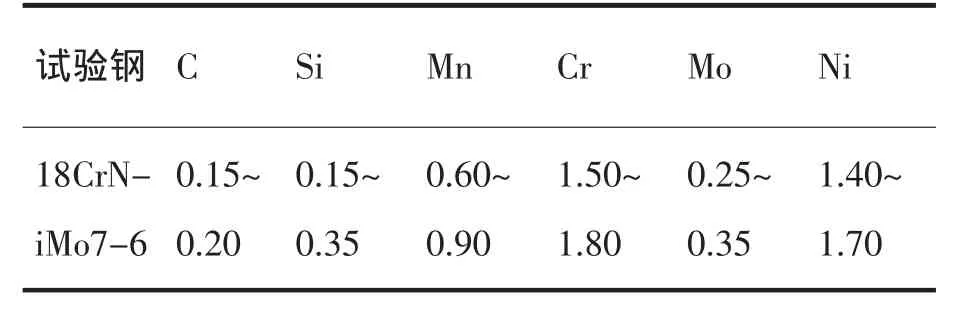

18CrNiMo7-6钢的化学成分如表1所示。

表1 试验钢的化学成分 (质量分数,%)

18CrNiMo7-6钢采用井式气体渗碳炉渗碳,渗碳气体使用甲醇(750~800℃) 和丙烷(800℃以上)等直接滴入炉内而得。其渗碳工艺路线如图1所示,其中Ⅲ阶段工艺有2种:A工艺,保温52 h,碳势为Cp0.70%C~1.15%C;B工艺,保温87 h,碳势为Cp0.65%C~1.10%C。18CrNi-Mo7-6钢经渗碳后移至缓冷坑缓冷,温度降到300℃以下后进入加热炉,温度升至860~880℃保温一段时间,然后再降至830~850℃保温一段时间进行淬火。淬火后,工件内存在淬火应力,为消除残余应力,选择低温回火。低温回火温度为200~220℃,保温12 h出炉空冷。

由热处理手册可知,渗碳时间与渗碳深度成平方根关系,时间越长,渗碳深度越深;时间越短,生产效率越高,能耗越低。本试验目的是获得较深的有效硬化层,并比较不同保温时间对其深度及硬度的影响,故渗碳保温时间选择比常规工艺长。

图1 18CrNiMo7-6钢的渗碳工艺示意图

对热处理后的试验钢进行取样,将试样磨平、抛光,用4%的硝酸酒精浸蚀。然后用Axiovert 40 MAT光学显微镜进行试样显微组织的观察和分析。

同时,利用TMV-1S显微硬度计测试试验钢渗碳层的硬度梯度,加载载荷为1 000 g,加载时间为15 s。利用THRP-150D洛氏硬度计测试试验钢的表面和心部硬度。

2 试验结果与分析

2.1 显微组织

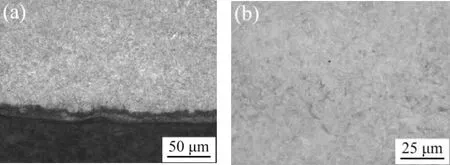

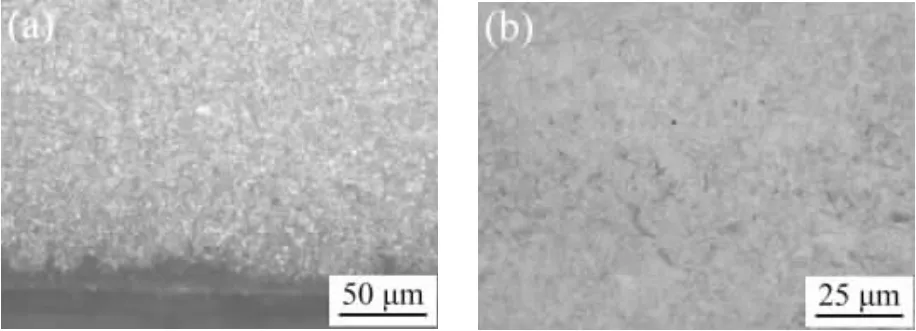

图2和图3分别为18CrNiMo7-6试验钢经渗碳A工艺和B工艺后,再经淬火回火后的显微组织。通过对比图2和图3可以发现渗碳A工艺和B工艺得到的相同部位的显微组织基本相似,渗碳试验钢的表层组织为回火马氏体+分散细小碳化合物+少量残余奥氏体(如图2a和图3a),心部主要组织为回火马氏体(如图2b和图3b)。图3b中回火马氏体较图2b中回火马氏体粗大,这是由于渗碳处理后A工艺和B工艺均未进行细化晶粒处理,而渗碳B工艺保温时间长,组织处于高温时间长,晶粒易长大,故心部组织较A工艺中晶粒粗大,采用相同的淬火回火工艺处理后,B工艺(如图3b) 获得的回火马氏体组织晶粒粗大。此外,渗碳试验钢的表层和心部组织中的回火马氏体的形貌差别明显,表层组织中的马氏体为针状,而心部组织中的马氏体为板条状。表层组织中针状马氏体为高碳马氏体,由于渗碳,碳含量明显增加达到中高碳钢水平(碳含量约为0.65~0.9%);心部组织中板条马氏体为低碳马氏体,心部受渗碳影响很小,碳含量增加不明显,仍保持低碳钢水平(碳含量约为0.15~0.20%)。

图2 渗碳A工艺试验钢的显微组织

图3 渗碳B工艺试验钢的显微组织

2.2 渗碳层的硬度

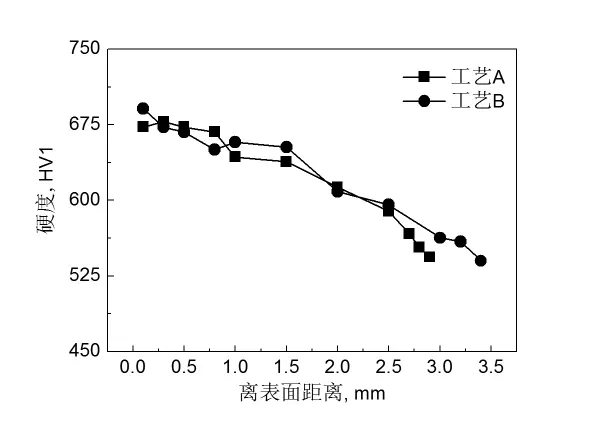

图4为18CrNiMo7-6试验钢经渗碳等热处理后由表面到心部的显微硬度。由图4可见,渗碳后试验钢由表面到心部的显微硬度呈逐渐下降的趋势。这是由于渗碳时,离表面越远的碳原子扩散越困难,因此从表面到心部碳含量逐渐下降,所以硬度也逐渐下降。此外,从图4中还可以发现渗碳B工艺试验钢的硬度要略高于渗碳A工艺试验钢的硬度,这是由于渗碳B工艺第Ⅲ阶段保温时间为87 h明显长于渗碳A工艺第Ⅲ阶段的保温时间52 h。渗碳时间长,相应试验钢相同位置的碳含量高,因此硬度也略高。但由于钢的溶解度和碳的扩散能力有限,渗碳层硬度差别并不明显。

图4 试验钢的硬度梯度

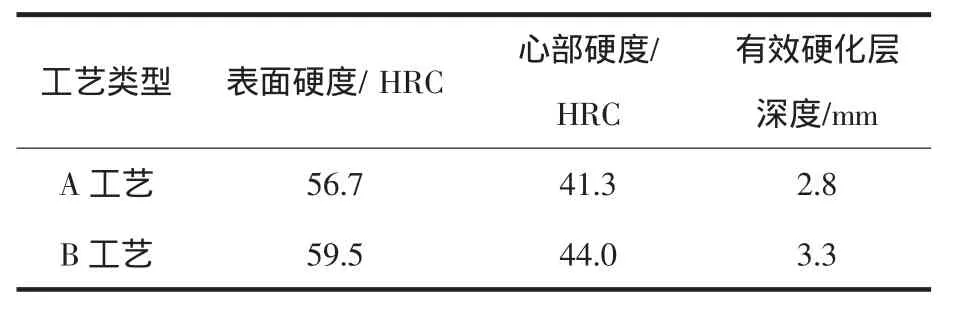

18CrNiMo7-6试验钢经渗碳等热处理后的有效硬化层深度按照标准GB/T 9450-2005进行测试。经测试,18CrNiMo7-6试验钢的硬度和有效硬化层深度如表2所示,渗碳A工艺试验钢的有效硬化层深度为2.8 mm,渗碳B工艺试验钢的有效硬化层深度为3.3 mm。渗碳B工艺的有效硬化层深度大于渗碳A工艺,说明增加渗碳工艺第Ⅲ阶段保温时间有利于增加有效硬化层深度。此外,渗碳B工艺试验钢表面和心部的硬度也高于渗碳A工艺试验钢表面和心部的硬度。渗碳工艺第Ⅲ阶段保温时间由52 h增加到87 h,按照GB/T 9450-2005规定从表面至550 HV为硬化层深度,表2和图4均清晰明确地给出2种工艺的有效硬化层深度,即有效硬化层深度仅增加0.5 mm。

表2 试验钢的硬度和有效硬化层深度

3 结论

第一,增加渗碳热处理工艺渗碳阶段保温时间有利于增加有效硬化层深度,但保温时间增加35 h有效硬化层深度仅增加0.5 mm。因此,若需要渗碳后硬化层深度较大且硬度较高时,可选择B工艺;若工艺要求能耗较低,可选择A工艺。

第二,渗碳热处理工艺渗碳阶段的保温时间为52~87 h,试验钢的有效硬化层深度为2.8~3.3 mm。

[1]何畏,李波,周晓敏,等.18CrNiMo7-6钢圆柱试件淬火过程数值模拟[J].石油机械,2014(2):19-23.

[2]封珂,朱百智,郭祺龙,等.18CrNiMo7-6和20CrNi2Mo钢渗碳工艺参数优化与应用[J].金属热处理,2010(6):63-66.

[3]刘俊祥,王京晖,李俏,等.18CrNiMo7-6和20CrNi2Mo钢高温渗碳工艺的研究与应用[J].金属热处理,2013(10):66-69.

[4]赵迎祥,赵倩.20CrNi3钢渗碳工艺的研究[J].热加工工艺,2013(22):167-169.