真空溅射制备复合材料双极电池基体的研究

2015-12-24宋永江罗云峰

宋永江,罗云峰

(常州优特科新能源科技有限公司,江苏 常州 213022)

0 前言

电池按结构可分为一次电池和二次电池,其中二次电池指的是可反复充放电的电池。二次电池中铅酸蓄电池具有价格便宜、技术成熟、生产一致性好和比功率高等特点,一直是产量大且应用范围广的产品[1-2]。

铅酸电池按结构的不同,能被制作成单极、双极或水平双极(准双极)性电池。传统的单极性铅酸蓄电池具有比能量低(一般约 33~36 Wh/kg)、集流体板栅耗铅量大、充电较慢、低温性能较差等缺点。而双极性与水平蓄电池的出现,大大弥补了铅酸电池质量比能量低、充电速度慢的缺点,为铅酸蓄电池作为电动车用动力电源提供了广阔的发展前景[3]。尤其是双极性蓄电池,具有用铅量少、质量轻体积小、电池内阻低、高电压、耐大电流充放电、高比能量、使用寿命长等优点,是未来电池汽车、混合动力车、轻型电动车、光伏储能等的优选动力电源。本文采用真空溅射工艺制造的双极板及双极性蓄电池,极大地降低了生产过程中的环境污染,符合国家相关政策法规,且产品性能得以明显提升,拥有广阔的发展前景。

1 复合材料双极板简介

在双极电池中,双极板一方面要与正负极的活性物质紧密粘结,另一方面又要把相邻的两个电池正负极隔开。极板在酸性腐蚀环境下必须保持其导电性,并阻断相邻电池电解液连通,不得参与电池反应或为电池自放电提供回路。这些就要求双极板基体必须是有导电性、不溶于硫酸、耐硫酸腐蚀、在电池的电位窗中保持稳定且拥有较高的氢氧过电位,不参加电池反应,对电池活性物质有良好的吸附能力,还要易于加工和密封。

本文采用真空溅射金属铅工艺在复合材料导电基体上,通过真空溅射后获得金属溅射层。复合材料导电基体由一种或多种粒径为纳米级或纳米至微米级的导电材料均匀分布在热固性或热塑性高分子聚合物中制得;金属溅射层采用金属真空磁控溅射技术处理,即将复合材料导电基体置入磁控溅射真空镀膜机中,充入氩气,并将氩气电离,经过电离后的氩离子在磁场作用下轰击金属(本文采用金属铅)靶材,使得金属离子溅射沉积在复合导电基体表面上[4],从而使复合材料导电基体表面覆盖一层导电的金属铅,完成导电基体的金属层溅射,最终得到复合材料双极性蓄电池双极板。

此种方法制作的双极板,具有用铅量少(降低 50%~75%)、质量轻、内阻低、耐大电流充放电、使用寿命长等优点,同时,由该种复合材料双极板制作的双极性蓄电池缩小了电池体积、提高了电池比能量,为双极性蓄电池提供了广阔的前景。

2 复合材料双极板的真空溅射法制作工艺

2.1 双极板导电基体制作

本文中的双极板导电基体可以由模压或注塑方法制备。模压分预热、预压、热压、冷却和脱模等步骤,均可在模具内完成,热固性或热塑性高分子材料的预热温度为 100~180 ℃,预压压力为 0.1~10 MPa,热压温度为 160~240 ℃,热压压力为 5~20 MPa,热压时间为 10~1200 s,冷却时间为10~1800 s,其中模具内含脱模剂材料,包括一般的中性、油性、干性脱模剂,或喷涂石蜡、脱模硅胶、油性材料等。注塑制造方法包括混料、干燥、加热熔融、注塑成型、脱模;混料干燥过程为热固性或热塑性高分子材料、导电剂经过机械分散、超声分散或球磨分散等混合均匀,在 100~200 ℃ 下干燥 4~6 h,然后将干燥后的混合物料挤压至模具,在 160~240 ℃ 下高温熔融,注塑挤压成型,得到满足要求的双极板基体。图1展示了复合材料双极板导电基体的结构。

图1 复合材料双极电池基体结构示意图(1-基体)

2.2 真空溅射处理

在复合材料双极板导电基体的基础上,采用金属真空磁控溅射技术对其进行溅射铅层的处理,即在金属靶材的中间位置设置有平衡线圈,其与电源连接,线圈产生的磁场与外加磁场共同影响金属的真空磁控溅射系统,完成基体的金属层溅射。金属靶材可以为金属铅靶材或铅合金靶材(见图2)。这种金属真空磁控溅射技术具体要求是:工作压强 10-5~10-7Pa,溅射室温度 30~50 ℃,氩气流量50~100 cm /min,工作电压 100~300 V,工作电流 1~10 A,磁场强度 300~500 Gs,工作频率 10~80 kHz,沉淀速率 0.1~1.0 um/min,溅射层厚度0.01~1.0 mm,循环冷却水温度 0~30 ℃,循环冷却水水压 0.1~0.5 MPa,工作环境 20~40 ℃,相对湿度 10%~90%。

2.3 复合材料双极板成品

通过上述操作,使复合材料导电基体表面覆盖一层导电的金属铅,完成导电基体的金属层溅射,最终得到复合材料双极性蓄电池所需要的双极板(如图3所示)。

图3 复合材料双极电池基体金属真空磁控溅射效果示意图(1-基体,2-金属溅射层)

3 复合材料双极电池实验

因面积限制,双极电池的单格容量不宜设计得过高,否则将造成双极片涂膏过厚,限制容量的发挥,因此本文自制 24 V 10 Ah 双极电池等效于市面上最常见的 12 V 20 Ah 传统单极性电池,设计为容量 10 Ah 并以 1 片正极单片、1 片负极单片、11片双极片组装成 12 个单格,然后通过热封边得到24 V 双极电池。主要过程如下:

①采用行业常见的配方和密度 1.4 g/cm3的硫酸溶液进行和膏,和膏最高温度 60 ℃。正膏表观密度 4.06 g/cm3,负膏表观密度 3.95 g/cm3;

②涂膏:正极涂膏量 135 g±1 g,负极涂膏量110 g±1 g;

③固化/干燥:按公司内部工艺执行;

④组装:将极片组装成 24 V 10 Ah 的双极电池,采用 AGM 隔膜,并热封;

⑤加酸:加密度为 1.28 g/cm3的硫酸溶液;

⑥ 化成:以 10 Ah 容量按 3 充 2 放工艺进行内化成;

⑦循环:按照国家标准 GB/T 22199-2008《电动助力车用密封铅酸蓄电池》进行循环测试,失效后解剖分析。

从表1和图4来看,本次实验结果双极电池在重量及比能量(高达 40 Wh/kg)方面有着较好的表现,并且在 290 次循环以前的容量保持率也优于传统电池,但在 300 次以后寿命急剧下降,最终在寿命方面反而略低于传统电池,但也十分接近。

表1 双极电池和传统单极性电池对比

图4 循环寿命对比图(1-本实验所自制的 24 V10 Ah 双极电池,2-测试的某厂 6-DZM-20 型传统电池)

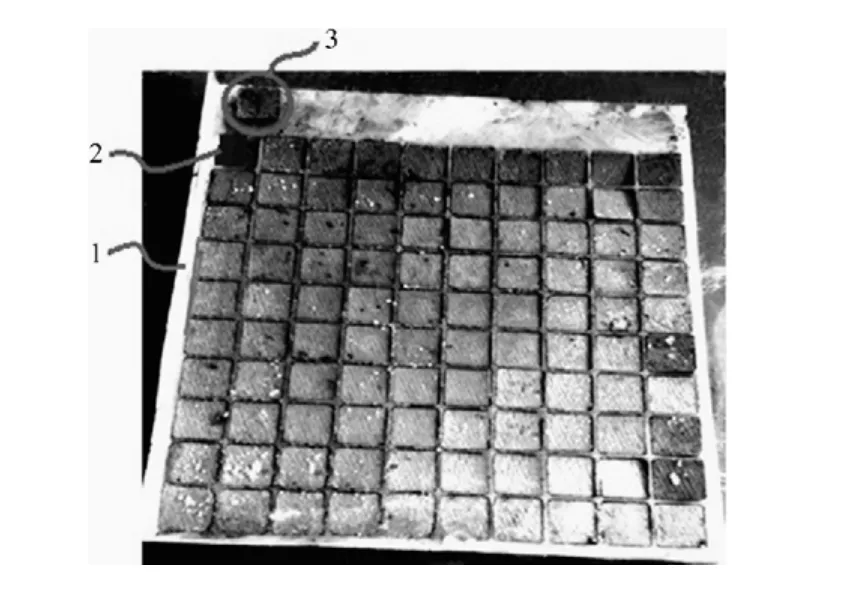

由图5、图6可见,本次实验的双极电池极片在循环后结构稳定,正极金属溅射层在循环后仍然部分存在,而基体上的小格子设计又进一步将活性物质束缚在其内,保证了电池的寿命。可见,以真空溅射制备双极片是可行的,但如何进一步保证循环后期的稳定性值得进一步研究。

图5 涂膏并化成循环后的双极片正极侧(1-基体;2-金属铅溅射层;3-剥离的正极铅膏)

图6 涂膏并化成循环后的双极片负极侧(1-基体;2-涂覆的负极铅膏)

4 小结

复合材料双极性蓄电池双极板采用金属真空磁控溅射技术处理,即在复合材料导电基体表面均匀地溅射金属铅层,既能满足铅酸蓄电池正常的导电功能,同时因不需要采用铅板栅,大大降低了金属铅用量(降低 50%~75%),且复合材料双极板内阻低、满足大电流充放电,基体质量轻且电池体积变小,提高了铅酸蓄电池比能量、延长了电池使用寿命,更大程度地满足了用户需求,为复合材料双极性蓄电池提供了广阔的市场前景。

[1] 张彦琴.铅酸蓄电池技术的发展[J].汽车电器,2004(10): 1-3.

[2] 郭炳, 李新海, 杨松青.化学电源[M].长沙: 中南工业大学出版社, 2000.

[3] 阎智刚, 胡信国.双极性密封铅酸蓄电池[J].电源技术, 2000(3).

[4] 李云平.真空溅射制备柔性导电材料的工艺方法[P].中国专利: CN200410023269.8, 2005-12-07.