固化工艺和正负极配比对电池性能和寿命的影响

2015-12-24蒋忠华胡义春方明学杨惠强

蒋忠华,胡义春,方明学,杨惠强

(浙江天能电池(江苏)有限公司,江苏 沭阳 223600)

0 前言

电动车用铅蓄电池,多年来正极材料一直使用对其性能和寿命都有保障的铅锑镉合金,但镉对人体的危害很大,为保护环境,铅蓄电池已按环保要求进行了去镉化,无镉合金的使用对电动车电池的性能和寿命都是一个不小的考验。况且电动车电池经历多年的快速发展,已到了市场激烈竞争阶段,如何降低电池成本,提高电池质量,特别是如何提高电池寿命,从而提高市场竞争力,是许多技术人员都在思考和研究的课题。

为此,我们以不同的固化工艺、不同的正负极活性物量的配比、不同的正负极板数量配比,对电池初期性能和寿命的影响进行了对比试验和分析,希望能加深认知,找到较佳的正负极活性物配比和提高寿命的更多方法。

1 试验内容

按正极板不同的固化工艺、正负极不同的活性物用量、不同的极板数量和装配结构,小量组装 6-DZM-12 电动车电池,详见表1。电池经充电配组后,各抽取两组,一组按 GB/T22199-2008 标准做初期性能检测,另一组模拟用户按 100%DOD做循环寿命测试(恒压 14.8 V/只,限流 1.5 A 充电12 h,以 6 A 放电至平均 10.5 V/只,为一循环次数,放电时间少于 84 min 寿命终止)。

1.1 正极板不同的固化工艺

固化工艺 1:低温固化工艺,45 ℃ 固化 9 h 转50 ℃ 固化 36 h 后转干燥至结束;固化工艺 2:中温固化工艺,55 ℃ 固化 45 h 后转干燥至结束;固化工艺 3:高温固化工艺,75 ℃ 固化 6 h 转 50 ℃固化 39 h 后转干燥至结束;极板固化阶段的总时间都为 45 h。

1.2 不同的正负极活性物质量

采用 40 g、41 g、42 g 正极板组成不同质量的正极群(7 片 290 g,7 片 294 g,8 片 324 g),采用 27 g、28 g 负极板组成不同质量的负极群(8 片218 g,8 片 224 g,7 片 196 g)。

1.3 不同的极板数量和极群结构

对于试验电池 A、B、C,单格极群的极板数为 +7 片/-8 片,采用负板包正板的常规组装方式,试验电池 D 单格极群的极板数为 +8 片/-7 片,采用正板包负板的组装方式。控制极群的装配压力接近,选用 0.52~0.54 mm 厚度的 AGM 隔板包片组装。

1.4 其它试验条件相同

正负板栅都为普通 Pb-Ca-Sn-Al 合金,负极板都采用常规低温固化工艺,外化成极板。

2 试验结果与讨论

2.1 初期性能

电池的初期性能检测数据如表2所示。其中两小时率容量以 6 A 放电的时间计,活性物利用率(常温)的计算值以第三次两小时率容量为基数。

表1 不同组装方式下的电动车电池

表2 电池初期性能检测数据

(1)25 ℃ 下的两小时率常温容量几乎相当。说明试验的几种正板固化工艺和正负活性物质的量对常温容量影响较小。究其原因分析是:正负极板的活性物利用率都不高,其容量主要受电池的酸量控制。因其常温容量接近且都符合标准的要求,若只从这一点考虑降成本,是可以采用较低活性物用量的。

(2)-15 ℃ 下的两小时率低温容量 D 电池最高,C 电池与 D 电池接近,A 和 B 电池较低。究其原因分析是:低温容量受正极活性物质的量的影响较小,主要受负极活性物质的量的影响,试验的正板固化工艺对低温容量的影响也较小。C 电池负极活性物质的量较多,低温容量较高;D 电池采取正极包负极的极群结构,负极去极化少,荷电足,活性物的利用率比较高(克服了边片负板活性物不能充分利用的弱点),因此低温容量较高。因为低温容量都满足≥84 min 的标准要求,若只从这一点考虑降成本,也可以采用较低活性物用量的。但是电动车电池需要满足在野外很低环境温度下的使用,且随气温的降低放电时间缩短,北方市场的用户对电池的低温性能就有较高要求。因此,负极的活性物质是否采用较少的用量,还需根据不同的市场和客户需求而定。

(3)充电接受能力 D 电池最好,其次是 B 电池和 A 电池,最差的是 C 电池。究其原因分析是:在低温 0 ℃ 下充电接受能力主要的影响因素应在负极[1],在其它条件相同的前提下,负极的放电深度也就是负极的活性物利用率对电池的充电接受影响较大,负极活性物利用率高的电池,充电接受能力就好。从理论上讲,因做充电接受能力试验前需要 50%的容量放电,这就决定了电池不同的负极放电深度,放电越深的电池负极亏电就会越多,做充电接受时电流就会越大,充电接受就好。因此,D 电池负极活性物利用率最高,充电接受最好,C 电池负极活性物利用率最低,充电接受最差。因此,负极过多的活性物质用量会影响电池的充电接受能力。

2.2 电池循环寿命

2.2.1 寿命对比

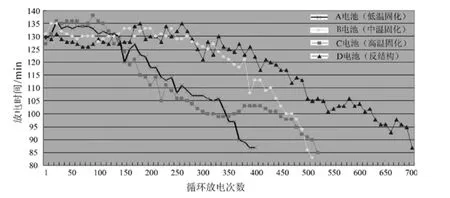

电池组的循环寿命如图1所示。正板低温固化的 A 电池循环寿命次数 402 次,正板 55 ℃ 中温固化的 B 电池 510 次,正板 75 ℃ 高温固化的 C 电池520 次,正板包负板的反结构 D 电池 705 次。

图1 电池组的循环寿命

2.2.2 正极板状态和正板栅腐蚀情况

电池循环寿命结束后进行解剖,负极板未发现异常,正极板的状态见图2,电池寿命终止的原因都为正板栅腐蚀断裂和正极活性质物软化。B、C电池板栅腐蚀最严重(两者差不多),其次是 D 电池,A 电池稍好一些;在正极活性物软化方面,A电池最严重,其次是 B、C 电池(两者差不多),D 电池要轻一些。

图2 正极板的状态

2.2.3 正极活性物成分对比

电池寿命结束解剖后,取正极板检测活性物质成分,检测数据如表3所示。根据图1、图2和表3的数据,对不同电池组的循环寿命进行对比分析:(1)D 电池的循环寿命最长,达到了 705次,是电动车电池用常规方法难以达到的寿命次数。寿命比正极板同是低温固化的 A 电池多 303次,比正负活性物总量相当且还是高温固化的 C 电池多 185 次。分析其原因:因电池采用了正极包负极的极群结构,正极板多一片,正极活性物质的量较多,一方面降低了充电时正极的电流密度和正极的过电位,使每片正板栅承受的过充电流小,从而降低了正板栅的腐蚀速度,使正板栅有较长的使用寿命;另一方面降低了正极活性物质利用率,减缓了 α-PbO2向β-PbO2转化的速度,从而减缓了活性物质软化的速度,再加上负极充电接受好,不易硫酸盐化。几种效果叠加,促成了 D 电池长的循环寿命。(2)C 电池的循环寿命 520 次,B 电池 510 次,几乎相当,都达到了较长的寿命次数,A 电池循环寿命最短,只有 402 次。分析其原因:A 电池的主要失效模式是正极铅膏软化,正板栅腐蚀不是特别严重(还可以维持一段寿命时间),正极铅膏软化较快,一是低温固化,活性物质中起骨架结构的 α-PbO2较少[2],二是正极活性物质的量较少,利用率较高所致。B、C 电池都达到了较长的寿命,正板栅腐蚀与活性物质软化都较严重,板栅腐蚀与活性物质软化几乎同时达到了寿命期限,属较佳的配置。B、C 电池的寿命长于 A 电池的原因,一是固化温度较高,活性物质中起骨架结构的 α-PbO2较多[2],二是正极活性物质的量较多,利用率较低。B、C 电池的寿命几乎相当,究其原因分析:一是正极活性物质的量相当,二是 B 电池的正板固化温度前期低于 C 电池,但后期高于C 电池,固化工艺的不同对活性物质组分的影响不明显。(3)从表3可以看出,寿命结束后正极活性物的组分相差不大,但 D 电池中 PbSO4所占质量分数较高,从而表现出活性物质软化要轻微一些。ω(PbSO4) 较高也进一步证实了,反结构的 D电池在寿命过程中正极过充电量少(甚至略有欠充电),板栅腐蚀慢。(4)以前曾解剖过大量的正极板栅用 Pb-Sb-Cd 合金的实验电池,寿命也有 500多次的,其失效模式几乎都是正极软化,板栅的腐蚀都不严重,板栅还可以承受更长的寿命。而正板栅用普通 Pb-Ca-Sn-Al 合金,仍采用常规生产方式的电池,板栅寿命达到 500 多次就算比较好的了,分析原因是,Pb-Ca 合金本身比较耐腐,但板栅制造过程存在工艺控制不当,造成板栅合金金相结构缺陷[3],以及合金的纯度,钙的损失、偏析,板栅气孔等难以控制的因素,导致板栅寿命往往达不到理想的状态,甚至出现异常腐蚀情况[4]。

表3 正极板检测活性物成分检测数据

3 结论

(1)在一定范围内,正负极活性物质的多少对常温容量影响不大,负极用较多的活性物质会提高电池低温性能,但也会降低充电接受能力;

(2)正极用较多的活性物质能提高电池寿命,提高正板固化温度能延长电池寿命;

(3)电池采用正板包负板的极群结构,能降低正极充电过电位,降低正板栅的腐蚀速度,电动车铅钙板栅电池采用此结构可大幅度提高循环寿命;

(4)电动车电池正负极使用多少活性物质可获得较好的质量和较低的成本,正极的主要考量因素是寿命,负极的主要考量因素是低温性能、充电接受和使用的市场,这需要进行综合测评;

(5)阀控电池采用正板包负板的极群结构,虽不符合常理,但确实是大幅度提高电池寿命的一种新思路。对此,我们还将做进一步的测试研究。

[1] 刘广林.铅酸蓄电池工艺学概论[M].北京: 机械工艺出版社, 2004.

[2] 朱松然.铅蓄电池技术[M].北京: 机械工艺出版社, 2002.

[3] 王德全, 武占国, 张建勇, 等.影响正板栅合金腐蚀因素的分析[J].蓄电池, 2012(4): 160-161.

[4] 郭志刚, 刘玉, 朱健, 等.正板栅用铅钙合金的异常腐蚀情况分析[J].蓄电池.2014(3): 115-118.