新能源汽车用电池内化成工艺探讨

2015-12-24张恭政阙奕鹏马永泉刘孝伟

张恭政,阙奕鹏,马永泉,刘孝伟

(浙江超威电源有限公司,浙江 长兴 313100)

0 前言

新能源汽车用动力电池与传统电池相比在产品设计上采用了增加极板片数、提高装配压力及使用高表观密度铅膏等措施来满足新能源汽车领域对动力电池在加速性能、爬坡能力、续航里程及循环使用寿命等方面的性能要求。由于极板片数的增加和装配压力的提高使电解液灌注困难,同时正极采用的高表观密度铅膏使活性物质孔率降低,电解液向极板内部渗透扩散困难,电池内化成过程中参与电化学反应的有效酸量减少,从而造成极板转化效率降低,影响电池内化成效果。动力电池与传统电池对比,在电池内化成过程更容易出现过充、欠充或正极板表面白斑等现象,直接影响动力电池的循环使用寿命,因此需要为新能源汽车领域动力电池优化电池内化成工艺。

本文通过正交试验的方法,对内化成工艺了进行试验验证,分析了不同电池内化成工艺对电池放电容量、正极板二氧化铅转化效率及电池循环寿命的影响,并最终确认了适宜新能源汽车领域的电池内化成工艺方案。

1 试验

1.1 电池内化成工艺方案

本次选用了在新能源汽车应用领域具有代表性的 3-EVF-200 蓄电池,通过正交试验的方法分别验证相同充电电流下不同化成充电倍率、相同化成充电倍率不同充电电流及不同的化成充电制式对内化成电池放电容量、正极板二氧化铅转化效率及电池循环寿命的影响,正交试验法电池内化成工艺的具体方案如表1所示。其中,工艺 2 与工艺 1 对比,采用相同化成充电电流,不同化成充电电量;工艺3 与工艺 1 对比,采用不同化成充电电流,相同化成充电电量;工艺 4 与工艺 1 对比,相同化成充电电流和充电电量,不同化成充电方式,由此可以优选出适宜的内化成工艺。

表1 电池内化成工艺方案

1.2 电池内化成过程参数控制

化成电解液为 1.240~1.260 g/cm3(25 ℃)硫酸+添加剂,加液前需采用冷却设备将电解液温度调整至 3~8 ℃ 之间。化成电解液采用真空灌注,加酸量 12~16 mL/Ah,在水浴循环条件下进行内化成充放电循环[1],通过调整水浴槽内冷却水的流速将电池温度控制在 35~55 ℃ 之间。

1.3 3小时率容量测试

对采用不同内化成工艺的电池按标准 GB/T 18332.1-2009 《电动道路车辆用铅酸蓄电池》进行 3小时率容量测试,从工艺 1~工艺 4,放电时间分别为 220、231、213、212 min。可见,化成充电电量多,电池初始容量高;在相同化成充电电量的条件下,化成电流大小和不同充电制式对初始容量有不同程度的影响,各试验工艺电池初始容量大小与化成后正极板二氧化铅转化效率的高低基本一致。

1.4 3小时率容量测试后解剖分析

对采用不同内化成工艺的电池进行 3 小时率容量测试后,解剖分析发现:工艺 1 电池正极板及隔板表面情况如图1所示,正极板表面呈棕褐色、活性物质强度好、无白斑现象,隔板表面清洁、无污染,正极板二氧化铅转化率 80%~85%;工艺 2电池正极板及隔板表面情况如图2所示,正极板表面呈黑褐色,极板活性物质存在过充后产生的轻微软化现象,极板表面无白班,隔板表面污染严重,正极板二氧化铅转化率 90%~95%;工艺 3 电池正极板及隔板表面情况如图3所示,正极板表面呈深褐色,极板活性物质强度好,无白斑现象,隔板表面污染程度相对于工艺 2 电池较轻微,正极板二氧化铅转化率 70%~80%;工艺 4 电池正极板及隔板表面情况如图4所示,正极板表面呈深褐色,极板活性物质强度好,极板底角表面存在片状白斑未消除现象,隔板表面污染程度相对于工艺 3 电池较轻微,正极板二氧化铅转化率 70%~80%;四种内化成工艺化成的负极板表面呈均匀的铅灰色,极板强度及活性物质转化情况良好。

图1 工艺1解剖正极板及隔板情况

图2 工艺2解剖正极板及隔板情况

图4 工艺4解剖正极板及隔板情况

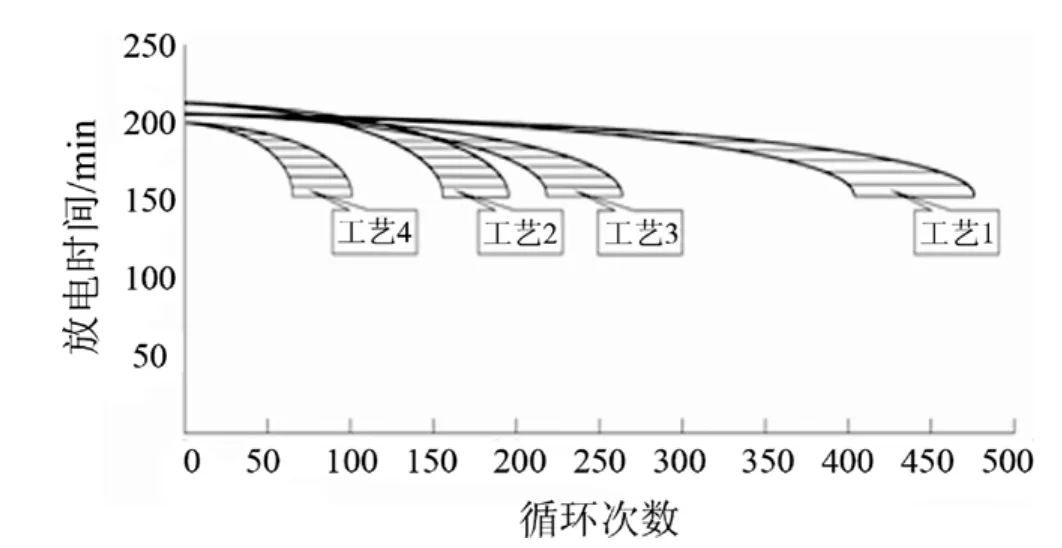

1.5 循环寿命测试分析

对采用不同内化成工艺化成的铅酸电池进行100%DOD 循环寿命测试,结果如图5所示。从循环寿命曲线可以看出,工艺1电池的循环性能测试最优,循环了 400~500 次;工艺 3 电池略好于工艺 2 电池,而工艺 4 电池的循环性能最差,只循环了 50~100 次。

图5 100%DOD 循环寿命

1.6 电池寿命终结后解剖分析

对上述采用不同内化成工艺化成的电池进行100%DOD 循环寿命测试后,进行解剖分析发现:工艺 1 电池经过 400~500 次循环后,正极活性物质脱落,板栅生长变形,筋条断裂,属于正常的电池循环寿命终结;工艺 2 电池的正板栅轻微腐蚀,活性物质软化脱落严重,正极活性物质与板栅已经完全脱离。工艺 3 电池的正板栅轻微腐蚀,正板栅与活性物质结合性差,活性物质存在软化脱落现象。工艺 4 电池的正板栅强度良好,活性物质无软化脱落现象,正极板底部存在的片状白斑没有消除,而负极板对应白斑的位置出现活性物质泥化现象(见图6)。

图6 负极活性物质泥化情况

2 结果与讨论

在电池内化成工艺中避免采用过充电的方式,以避免电池在循环过程中正极活性物质间的接触变差、电阻增加、最终导致电池容量衰减和寿命终结的情况[2]。

在电池内化成工艺中,避免采用大电流充电的方式,否则会由于电压上升较快,使两极的极化增大,充电终期大部分能量用以产生热量和分解水,同时在电极上电流的分布也越加不均匀,在电流分布较小的部分活性物质不能充分转化,同时由于水的分解,有大量的气体析出,这时正极活性物质要遭受气体的冲击,这种冲击会促进活性物质脱落[3],从而造成电池循环寿命的过早终结。

如果化成工艺不能有效地消除正极板表面的片状白斑,根据巴甫洛夫关于极板的晶体—胶体理论,在电池循环充放电的过程中,电解液中的H+离子及 SO42-离子很难穿透正极板的白斑到达负极,因此极板的反应面积减小,影响电池的放电容量及大电流放电性能。同时,因为离子很难穿透白斑到达负极,负极对应白斑部位的活性物质基本上不参与充放电反应,在充放电循环过程中,此部位容易产生大颗粒硫酸铅的累积而造成活性物质出现泥化现象。

3 小结

(1)动力电池内化成工艺的选择必须保证 8~10 倍化成电量及 4~5 倍首次电量的要求,过充电会造成正极活性物质软化脱落,欠充电会造成正极板白斑难以消除,影响电池的循环使用寿命;

(2)电池内化成工艺中应避免采用大电流快速充电的化成方式(短时间激活电流≤0.25C3,长时间化成电流≤0.2C3),以免影响电池的使用寿命;

(3)内化成工艺的选择需要将正极板二氧化铅转化率控制在 80%~85%的范围,既保证了电池的初始放电容量,又避免了电池使用寿命期间正极活性物质过早软化脱落;

(4)电池内化成工艺的选择必须避免正极板产生片状的白斑,以避免电池在充放电过程中因电解液中 H+离子及SO42-离子穿透困难而造成负极板泥化,从而导致电池组使用寿命过早终结的现象;

(5)通过内化成工艺的正交试验验证,采用优化的电池内化成工艺,3 小时率循环性能测试达到 400~500 周期,循环寿命不低于同比采用外化成工艺的电池,能够满足新能源汽车领域对动力电池的使用要求。

[1] 周龙瑞, 周明明, 陈体衔, 等.电动车电池内化成工艺研究[J].蓄电池, 2006(4):147-151.

[2] 包有富, 尹鸽平, 林道勇.VRLA 电池正极失效机理研究[J].电池, 2003(4): 96-98.

[3] 朱松然.蓄电池手栅[M].天津: 天津大学出版社.1998.