高导电性炭材料OFB1对铅酸蓄电池负极性能的影响研究

2015-12-24张祖波夏诗忠戴长松

张 兴,张祖波,,夏诗忠,余 萍,戴长松

(1.湖北骆驼蓄电池研究院有限公司,湖北 襄阳 441000;2.哈尔滨工业大学化学与化工学院,黑龙江 哈尔滨 150001)

0 前言

炭材料是当前颇具研究价值的铅酸蓄电池负极添加剂[1]。炭材料具有良好的导电性,能提高负极活性物质的导电性[2-4],但炭的导电性不及处于负极高度活化状态时的海绵状纯铅。当电池处于部分荷电态时,电极表面部分被不良导体硫酸铅覆盖,而炭材料能够提供并形成良好的导电网络[1,3-4],因此,在充电时能将电子快速传递给硫酸铅,进而提高负极的充电接受能力和深循环能力[5]。但是关于炭材料的具体作用机理,目前仍然存在较大争议,不同类型的炭材料对铅酸蓄电池负极性能影响不尽相同。国内外已经展开了针对炭材料的众多科学研究,以期获得能够满足并适应未来混合动力汽车要求的具有深循环性能的铅酸蓄电池[1,6]。

本文采用一种特殊工艺生产的商业化炭材料OFB1 作为负极导电添加剂,系统地研究了不同OFB1 炭材料添加量对阀控式铅酸蓄电池负极充电接受能力以及部分荷电状态下的深循环寿命、不同荷电程度下动态充电接受能力、HRPSOC 循环性能及水损耗性能的综合影响。

1 实验部分

1.1 仪器与试剂

Digatron BTS-600 电池测试系统(迪卡龙青岛电子科技有限公司),GSL-101BI 激光颗粒分布测量仪(辽宁仪表研究所有限公司),精密可调恒温水浴槽(杭州九环环境试验设备有限公司),电化学工作站 CHI650d(上海辰华仪器有限公司,三电极体系,对电极为 Pt 电极,参比电极为汞/硫酸亚汞电极,电解液为ρ=1.280 g/cm3的硫酸溶液),场发射扫描电子显微镜(Helios nanolab 600i,美国FEI 公司),3 Ah 阀控式铅酸蓄电池(自制),导电炭材料 OFB1(外购),无水乙醇(上海国药试剂有限公司)。

1.2 单体模拟电池的制备

实验电池为 3 Ah 阀控电池(正极与负极活性物质质量比为 1.6:1),采用 AGM 隔板隔离正负极板,其中 AGM 隔板包封负极,电解液为 50 mL、密度约为 1.280 g/cm3的硫酸溶液(其中硫酸钠的质量分数为 1.1%)。

1.3 性能测试方法

1.3.1 17.5%DOD 深循环寿命(25±2 ℃)

本测试参照德国大众汽车蓄电池标准测试要求进行,并具体按照如下条件执行:(1)蓄电池充满电后 1~5 h 内以I= 4I20恒流放电 2.5 h,终止条件为 1.67 V,然后做如下循环:(a)在 2.4 V 恒压限流条件下以 7I20充电 40 min;(b)以 7I20恒电流放电 30 min,终止条件为 1.67 V。(2)按(a)~(b)循环 85 次为一个寿命循环单元,其中每单元第 10 次放电结束与第 85 次放电结束电压降不高于100 mV。

1.3.2 充电接受能力测试

本部分性能测试按照 GB/T 5008.1-2013 要求进行,具体如下:(1)2 V/4 Ah 电池充满电后 1~3 h内以I10恒流放电 5 h,然后在 0 ℃ 温度下静置 24 h,取出电池后,在 2 min 内 2.4 V 下恒压充电 10 min,记录第 10 min 的充电电流ICa,并根据电流—时间变化曲线进行积分,计算 10 min 内电池实际充入的电量Q10min以及ICa/I10比值。

1.3.3 动态充电接受性能测试

本部分性能测试参照美国福特汽车蓄电池标准测试要求进行,具体如下:(1)2 V/4 Ah 电池在满充电状态下,以I=2I20恒流放电 1 h 至 90%荷电状态,然后在 2.4 V 下恒压充电 10 min,再将 90%荷电时 10 min 内实际充入电量再次按照I=2I20恒流放电完全,再以I=2I20恒流放电 1 h 至 80%荷电状态,然后在 2.4 V 下恒压充电 10 min,70%~60%荷电态测试以此类推,整个测试过程必须要求连贯,程序切换时间不得超过 60 s;(2)分别记录放电至 90%~60%荷电状态后,恒压 2.4 V 充电时第10 min 的充电电流ICa,并根据电流—时间变化曲线进行积分,计算 10 min 内电池实际充入的电量Q10min。

1.3.4 倍率放电性能测试

本部分性能测试按以下方式进行:(1)电池满充电之后,测试 0.3C20、0.5C20、0.7C20、1C20、2C20常温倍率放电性能,并且记录电池达到放电电压终止条件时的放电时间,其中规定:0.3C20放电终止电压为 1.75 V,0.5C20~0.7C20放电终止电压为1.67 V,C20~2C20放电终止电压为1.6 V。

1.3.5 -18 ℃低温起动性能测试

本部分性能测试按:(1)电池满充电之后,转入 -18 ℃ 低温箱中静置 24 h,然后取出电池,在2 min 内以Icc=26 A 进行放电直至电池端电压小于1.2 V 为止,记录 5 s、10 s 和 30 s 放电结束时电池端电压并记录放电时间t。

1.3.6 HRPSoC 性能测试

蓄电池充满电后 1~2 h 内以I= 2I20恒流放电5 h 至 50%荷电状态,终止条件为 1.75 V,然后做如下循环:(a)以I=3I1恒流充电 1 min;(b)静置 1 min;(c)以I=3I1恒流放电 1 min ;(d)静置 1 min;其中循环过程中,充电电压高于 2.83 V或放电电压低于 1.73 V 即达到寿命终止的条件。

1.3.7 水损耗性能测试

本部分测试按照 GB 22473-2008 标准进行,具体如下:(1)蓄电池完全充电后,擦净电池全部表面,干燥并称重到 ±0.05%。(2)然后蓄电池在环境温度为 40 ℃±3 ℃ 以恒压 2.4 V±0.1 V 充电 500 h。(3)测试结束后,擦干电池表面水分后,立即称其质量,计算因电解液减少所导致的质量损耗。

2 结果与讨论

2.1 OFB1 材料表征

首先表征了 OFB1 的粒径分布曲线测试和BET 比表面积。采用无水乙醇作为分散剂,通过粒径分布测试,如图1所示。炭材料 OFB1 主要粒径分布区间为 5.00~10.00 μm,对应分布频率为 75.09%,中位径 D50≈6.41 μm,D10≈4.09 μm且 D90≈8.61 μm,说明 OFB1 系列颗粒中粒径在8.61 μm 以下的占总数的 90%,而粒径小于 4.09 μm的仅占 10%,平均粒径为 6.41 μm,比表面积为240 m2/g。

图1 炭材料 OFB1 粒径分布测试

2.2 不同荷电状态下动态充电接受性能测试

本试验测试了 2 V/4 Ah 电池在 90%~60%荷电状态、2.4 V 条件下恒压充电 10 min 的接受性能,记录第 10 min 的充电电流ICa,并根据电流—时间变化曲线进行积分,计算 10 min 内电池实际充入的电量Q10min以及ICa/I10比值,结果见图2。

由图2可以看出,随着 OFB1 含量的增加,不同配方、不同荷电状态下的充电接受能力存在显著差异。当ω(OFB1) =0.2%时,90%~60%荷电态下电池充电接受能力的差异并不明显。随着 OFB1含量的增加,不同荷电态之间充电接受能力开始出现明显差异,其中在 90%~80%荷电态下,ω(OFB1) =0.6%时,90%与 80%荷电态充电接受能力差异达到最大值,ω(OFB1)分别为 0.4%、0.8%、1.0%时,90%与 80%荷电态充电接受能力差异不明显,当荷电态低于 80%时,差异逐渐减小,其中ω(OFB1)为 0.8%、1.0%时,在荷电态 90%~60%范围内,随着荷电状态每 10%的改变幅度,充电接受能力变化值基本是恒定的,呈常数分布(第 10 min 电流ICa)。

当考察 10 min 内实际充入电量时(图3),当ω(OFB1) =0.2%时,在 90%、80%、70%、60%荷电态下充入电量基本无差异;荷电态为 90%、80%时,ω(OFB1) =0.6%时,90%与 80%荷电状态下充入电量差异达到了最大值,当荷电态为80%、70%时,在ω(OFB1) =0.8%时,80%与70%荷电态下充入电量差异达到最大值,ω(OFB1)=0.6%时,80%与 70%荷电态下充入电量差异居次。当荷电态为 80%、70%时,同样在ω(OFB1)=0.8%时充入电量差异达到最大值,说明ω(OFB1)=0.8%时,不同荷电状态对其充电接受能力影响最大,而且无论是考察第 10 min 电流还是 10 min 内实际充入电量,在荷电态 90%~60%范围内,随着荷电状态每 10%的改变幅度,充电接受能力变化值和充入电量的变化值基本是恒定的,几乎都呈常数分布(10 min 内实际充入电量Q10min)。

图2 不同 OFB1 添加量在不同荷电态时第 10 min 充电电流

图3 不同 OFB1 添加量在不同荷电态时10 min 内实际充入电量

2.3 充电接受性能测试

通过测试充电接受性能(见图4),发现随着 OFB1 添加量的增加,充电接受能力呈抛物线状变化趋势,在ω(OFB1) =0.6%时充电接受能力达到最大值,其中ω(OFB1) =0.6%时第 10 min 电流比ω(OFB1) =0.2%时提高了近 60%,10 min内实际充入的电量提高近 52%,随着 OFB1 含量的进一步增加,第10 min 电流呈下降趋势,但在ω(OFB1) 为 0.6%、0.8%时,10 min 内电池实际充入的电量依然比ω(OFB1) 为 0.2%、0.4%时的高。说明ω(OFB1) 为 0.6%时,OFB1 可以在负极活性物质中形成最佳导电网络,使得电池在循环过程中的极化现象大大降低,并最大程度地降低放电过程中硫酸铅的累积速率[1],在 50%荷电状态时,活性物质等效内阻最低,能有效缓解负极硫酸盐化的产生[7],促进充电反应的深入进行,进而提高电池的充电接受能力。

图4 不同 ω(OFB1) 时充电接受性能变化趋势

图5 不同 ω(OFB1)时循环伏安扫描曲线(相对于Hg/Hg2SO4 电极电势)

通过图5中对不同ω(OFB1) 负极进行循环伏安扫描发现,在常温下,随着炭材料 OFB1 含量增加,还原峰电流均逐渐增大,说明 OFB1 炭材料的加入可以促进电极还原反应的进行,这可能是OFB1 的加入增加了电极的表面积,促进硫酸铅的溶解和固液界面铅离子的扩散,在充电时,电子的传输速率加快,充电接受能力提高,伴随着扫描电势进一步负移,析氢开始加剧,这与后文采用线性扫描测试析氢速率的结果一致。

2.4 17.5%DOD 深循环寿命测试(25 ℃±2 ℃)

通过测试在 50%荷电状态下电池深循环性能,发现随着ω(OFB1) 在 0.2%~0.6%区间内线性增加时,17.5%深循环寿命逐渐提高,其中在ω(OFB1)=0.6%时,循环寿命达到最大值,但ω(OFB1)为 0.4%与 0.2%相对比,循环寿命无明显差异。随着ω(OFB1) 进一步增至 0.8%~1.0%时,深循环性能明显开始下降,表明 OFB1 的最佳添加量约在 0.6%(见图6和表1)。电池深循环寿命提高的主要原因是负极放电生成不导电的硫酸铅,随着放电的进行,不导电的硫酸铅晶体聚集在负极活性物质海绵状铅的周围, 从而引起负极活性物质导电能力迅速下降,而 OFB1 由于具有优良的导电性能 , 将其添加到负极铅膏中, 它均匀地分布在负极活性物质中,并在ω(OFB1)=0.6%时形成最佳导电网络,起到抑制放电时活性物质电阻增大的作用,从而达到提高电池寿命的要求。随着OFB1 添加量的进一步增加,循环性能显著下降,这可能是由于 OFB1 炭材料过多,导致与活性物质的相容性差,炭材料的密度与铅的密度相差太远,进而影响与负极活性物质的结合力[8-11],在充放电循环过程中增加了其与负极活性物质的接触电阻,造成负极在循环过程中电阻极化现象加剧[1-2],进而影响负极的充电接受能力与循环寿命。

图6 ω(OFB1)=0.6%时 17.5%DOD 循环寿命各单元放电电压

表1 不同 ω(OFB1) 时 17.5%DOD 循环寿命对比

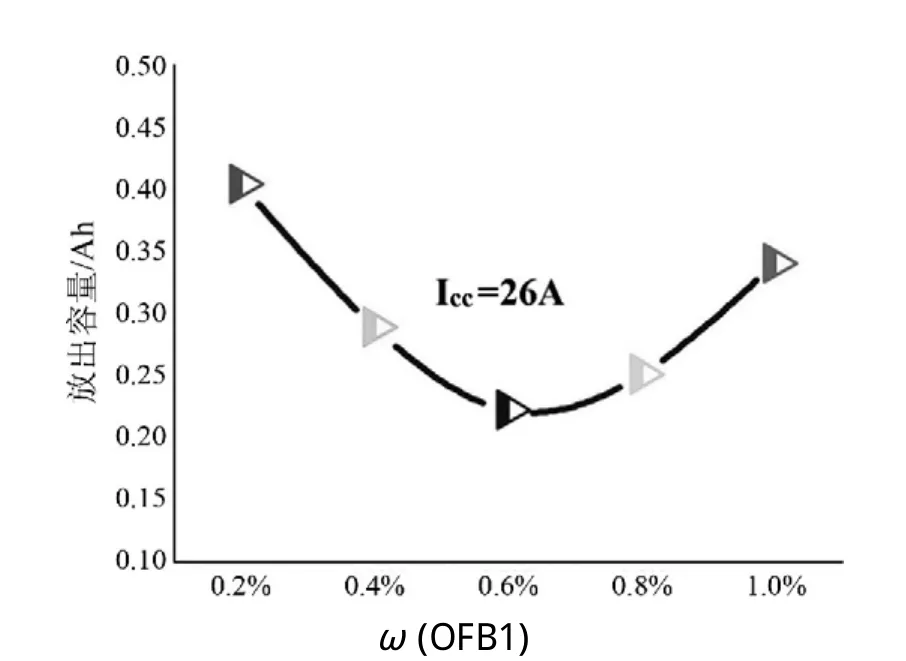

2.5 -18℃ 低温起动性能测试

随着 OFB1 含量的增加,-18 ℃ 低温性能显著性降低,在ω(OFB1)=0.6%时达到最低值,见表2和图7所示。当ω(OFB1) 为 0.8%、1.0%时,5 s、10 s、30 s 放电电压均高于ω(OFB1)=0.6%时放电电压,根据实际Icc折算经验公式换算,实际放电电流Icc有增大的趋势,但比ω(OFB1)=0.2%时Icc要低,即 -18 ℃ 冷起动性能仍不如ω(OFB1)=0.2%时的好,这可能是由于 OFB1 含量增加造成负极活性物质的孔径和孔率发生急剧改变,此外,在低温时,由于硫酸黏度显著增大,电解液的流动性不佳导致离子迁移速率降低。因此在大电流放电时,蓄电池放出的容量受硫酸扩散性控制以及孔率孔径变化的共同影响,造成低温起动性能发生了根本性降低。

表2 不同 ω(OFB1) 时 -18 ℃ 低温起动性能测试

图7 不同 ω(OFB1) 时 -18 ℃ 低温起动性能变化趋势

2.6 Peuket 性能测试

本实验通过测试 25 ℃ 下不同倍率的放电性能,并通过 Peuket 方程进行拟合,结果如表3所示。 OFB1 所占质量分数从 0.2%增加至 0.4%时,n值变化趋势呈抛物线状,在ω(OFB1)=0.6%时下降至最低,随着ω(OFB1) 值进一步提升至 0.8%、1.0%时,n值逐渐增大,说明在常温下,随着ω(OFB1) 的提高,放电电流对容量影响非常大,其中在ω(OFB1)=0.2%时,1C倍率放电实际放出容量最大,随着ω(OFB1) 增加,在 1C倍率放电条件下,放出电量有所降低,ω(OFB1)=0.4%时最低。当ω(OFB1) 超过 0.8%时,1C放电容量差异不大,说明在常温下,当ω(OFB1) 超过0.8%时,1C倍率放电无明显差异。而当放电倍率>1C时,其变化趋势基本与 1C时情况一致,在放电倍率为 2C时,ω(OFB1)=0.2%的电池放出容量最大,而ω(OFB1)=0.6%的放出容量最低,说明在ω(OFB1)=0.6%时,电池的常温大电流放电能力最差,ω(OFB1) 超过 0.6%时,常温大电流放电能力略有改善,但总体变化不大。

表3 不同 ω(OFB1) 时对应 Peuket 参数

2.7 HRPSoC 性能测试

通过测试在 50%荷电状态下 HRPSOC 性能(如表4和图8所示),发现随ω(OFB1) 的增加,完成的循环次数逐渐增大,ω(OFB1)=0.2%时,循环次数仅为 3550 次,当ω(OFB1) 增加至 0.6%时,循环次数达到了最大值 13 060 次,ω(OFB1) 进一步增加,循环次数降低,说明OFB1炭材料的添加量对电池的 HRPSOC 循环性能有显著影响。在一定范围内添加 OFB1,可以显著改善电极的导电性能,但随着添加量的进一步提升,可能导致负极活性物质结合力降低,电池等效内阻增大。通过对不同 OFB1 添加量电池的失效模式进行分析发现:在ω(OFB1)=0.6%范围内,几乎都是由于充电接受能力差导致寿命提前终止,放电电压低于 1.73 V,负极并未出现严重的硫酸盐化现象,这与传统炭材料在低炭含量时容易造成负极硫酸盐化完全不同,说明在ω(OFB1) 低于 0.6%时,电池的寿命失效模式并非负极硫酸盐化,充电接受能力与负极硫酸盐化并未呈完全正相关关系。而当ω(OFB1) 超过 0.8%时,失效模式都是由于充电电压高于 2.83 V 所致,说明随着ω(OFB1) 的增加,负极在循环过程中析氢严重导致极板表面疏松,最终负极活性物质与板栅结合力变差。此外,过多炭材料的添加,替代负极海绵状的纯铅,造成电池等效内阻急剧增大,加剧了充放电过程的极化现象,进而造成电池失效。

表4 不同 ω(OFB1) 时 HRPSOC 循环次数对比

图8 不同 ω(OFB1) 时 HRPSOC 循环过程电压变化曲线

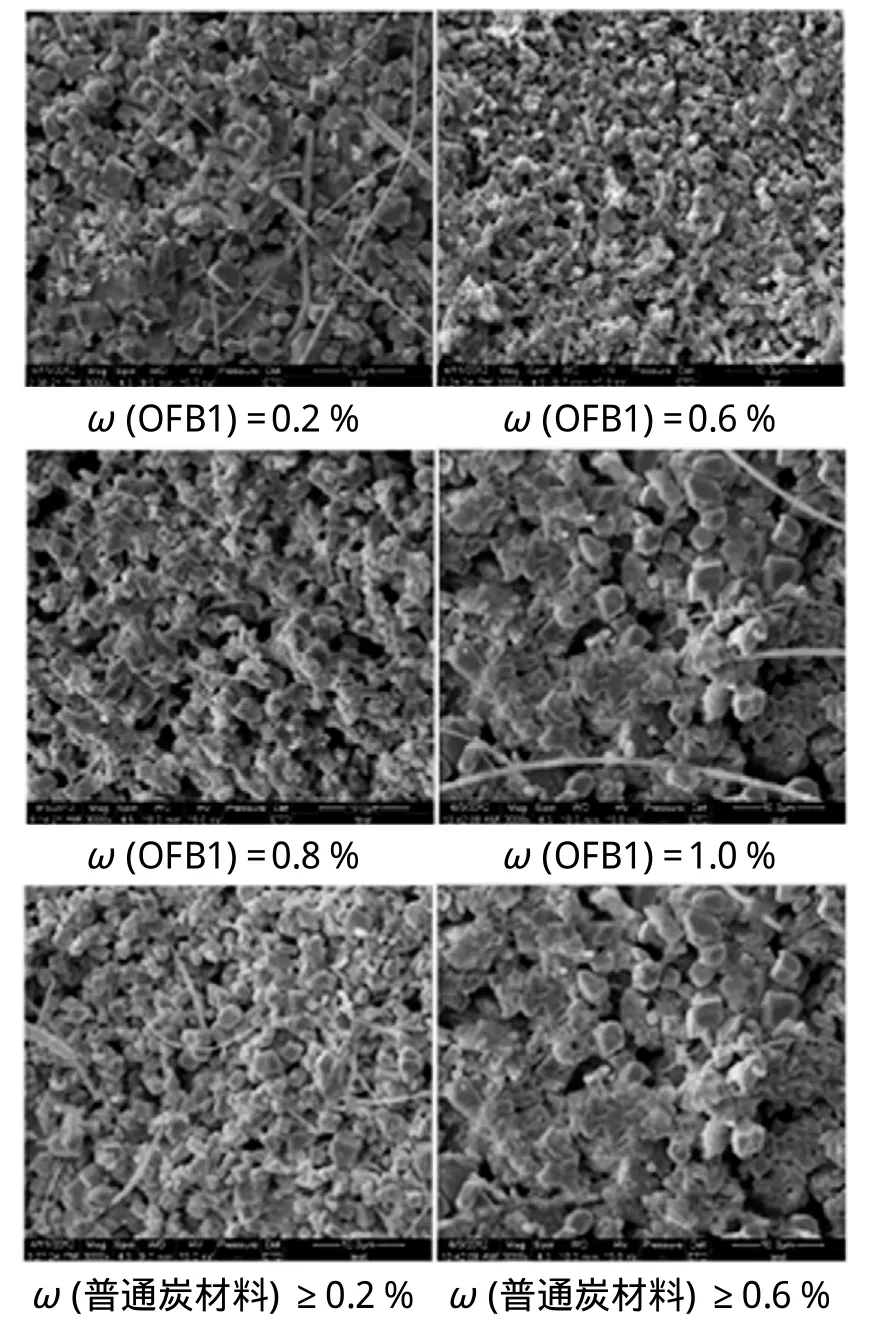

通过测试普通炭材料的质量分数为 0.2%和0.6%,不同 OFB1 添加量时负极在 HRPSOC 循环寿命结束后 100%荷电状态的 SEM 图(图9)发现,普通炭材料的质量分数为 0.6%时,电池经历长期循环后活性物质虽然呈不规则的小颗粒结构,但是硫酸铅与炭材料直接形成的聚集体导电网络非常稀疏,而由于 OFB1 具有高结构和高比表面积,颗粒细小且吸附性强,新形成的硫酸铅晶体容易沉积在炭材料 OFB1 表面,从而使硫酸铅结晶细化,此外,当它分布在负极活性物质周围时,可以在负极形成发达的导电网络,还可提高电极的比表面积,而高比表面积电极会为电子富集提供场所,提高负极电子的传输能力,进而提高负极的充电接受能力,有效延缓负极硫酸盐化现象的发生(图10)。

图9 负极在 HRPSOC 循环寿命结束后100%荷电状态 SEM 图

图10 充电时 OFB1 炭材料作用于负极表面模型图

2.8 水损耗测试

通过测试不同 OFB1 添加量电池的水损耗量(见表5),发现随着 OFB1 含量的增加,失水性能显著性提高,如图11 所示。其中在ω(OFB1)=0.2%时,平均失水指数为 1.745 g/Ah(对于低水损耗电池而言,国标规定最大失水指数为 3 g/Ah),当ω(OFB1) 增加至 0.4%时,失水急剧增加,其中ω(OFB1) 在 0.4%~0.8%时相对较稳定,ω(OFB1) 超过 0.8%时,失水指数呈爆炸式增长,ω(OFB1)=1.0%时失水指数已经达到了6.243 g/Ah。

表5 不同 ω(OFB1) 时电池水损耗测试

通过对不同 OFB1 添加量时电池水损耗量进行回归分析,发现 OFB1 添加量与水损耗量存在一定的回归关系(见图11)。在 95%置信区间内,R-Sq 值高达 99.8%,且 R-Sq 调整值与 R-Sq 很接近,说明回归拟合合理。

图11 不同 ω(OFB1) 时电池水损耗量回归拟合曲线

除考察了不同ω(OFB1) 电池的水损耗情况之外,本文还通过线性扫描伏安曲线测试了不同ω(OFB1) 负极的析氢速率(扫描范围 -1.0~-1.65 V,扫速 0.005 V/s)。从图12 可以明显看出,随着ω(OFB1) 的增加,析氢速率逐渐加快,同样说明ω(OFB1) 对负极析氢有显著影响,这与水损耗测试结果保持一致。

图12 线性伏安扫描法测试析氢电流曲线图

3 总结

(1)使用炭材料 OFB1 作为负极导电添加剂时,随着 OFB1 添加量在一定范围内增加,可以显著改善电池负极的导电性能,降低电池在循环过程中的电阻极化,进而降低负极在放电过程中硫酸铅的累积速率,使电池的充电接受能力及部分荷电状态下的重负荷深循环寿命得以提高。但是随着 OFB1 添加量的进一步增加,过多的炭材料导致其与活性物质的相容性变差,进而影响负极活性物质的结合力,造成充放电循环中负极活性物质的接触电阻增加,加剧了负极在循环过程中的电阻极化,进而显著地降低了负极的充电接受能力与循环寿命。

(2)随着 OFB1 添加量的增加,电池的低温性能会逐渐降低,同时失水性能会逐渐提高,当ω(OFB1) 超过 0.8%后,失水指数呈爆炸式增长,考虑到当前富液低水损耗电池的国标失水量标准为3 g/Ah,因此,通过采用合理的电池设计,使负极保持在部分荷电状态并介于满充电与非满充电的临界状态,可以解决失水问题,这针对ω(OFB1) 在0.6%及以下的低炭电池技术极具有推广价值。

(3)由于炭材料 OFB1 价格低廉,随着行业内对富液起停电池及深循环电池的日益重视,尤其在关注部分荷电状态下的深放电循环寿命等关键指标时,推荐在常规富液起停铅酸蓄电池(使用环境温度为 40 ℃)负极配方中,OFB1 炭材料的最佳添加量为 0.6%。

[1] Bullock, K.R.Carbon reactions and effects on valve-regulated lead-acid (VRLA) battery cycle life in high-rate, partial state-of-charge cycling[J].Journal of Power Sources, 2010, 195(14):4513-4519.

[2] Ebner, E., et al.Carbon blacks for the extension of the cycle life in flooded lead acid batteries for micro-hybrid applications[J].Journal of Power Sources, 2013, 239: 483-489.

[3] P.T.Moseley, R.F.Nelson, A.F.Hollenkamp.The role of carbon in valve-regulated lead–acid battery technology[J].Journal of Power Sources, 2006.157(1): 3-10.

[4] D.Pavlov, P.Nikolov.Capacitive carbon and electrochemical lead electrode systems at the negative plates of lead–acid batteries and elementary processes on cycling[J].Journal of Power Sources, 2013, 242: 380-399.

[5] D.Pavlov, et al.Mechanism of action of electrochemically active carbons on the processes that take place at the negative plates of lead-acid batteries[J].Journal of Power Sources, 2009,191(1): 58-75.

[6] M.Thele, et al.Modeling of the charge acceptance of lead–acid batteries[J].Journal of Power Sources, 2007, 168(1): 31-39.

[7] J.Valenciano, et al.Lead-acid batteries for microand mild-hybrid applications[J].Journal of Power Sources, 2009, 187(2): 599-604.

[8] 柴树松.汽车免维护蓄电池充电接受能力的分析[J].蓄电池, 2003(2): 55-59.

[9] 颜克球.负极添加剂对牵引型蓄电池充电接受能力的影响[J].蓄电池, 2002(1): 24-26.

[10] 张胜永, 乔锋华.循环用电池不可忽视的重要性能—充电接受能力[J].蓄电池, 2005(4):168-172.

[11] H.A.Catherino.Estimation of the heat generation rates in electrochemical cells[J].Journal of Power Sources, 2013, 239: 505-512.