糯扎渡水电站大型蜗壳结构模型试验

2015-12-21王溢波张宏战马震岳刘兴宁洪振伟

王溢波,张宏战,马震岳,刘兴宁,洪振伟

(1.大连理工大学 水利工程学院,辽宁 大连116024;2.中国电建集团昆明勘测设计研究院有限公司,云南 昆明650051)

近年来,随着大型常规电站和抽水蓄能电站的兴建,水轮机单机容量越来越大,最大已达到了700 MW,作为水轮发电机组重要组成部分之一的蜗壳结构,随着HD值急剧增加(H指蜗壳承受的水头,D指蜗壳进口断面的直径),体型也日趋巨型化,大型水电站蜗壳结构的静动力特性研究也受到了越来越多的关注。高水头大型蜗壳必然采用金属蜗壳,钢蜗壳的埋设方式决定其钢衬和外围混凝土之间的受力形式和荷载分担比例,一般有敷设垫层_、保压浇筑和直接埋设三种形式。对于大型蜗壳,我国采用保压浇筑方式的较多,如三峡左岸电站、小湾、糯扎渡等。近年来也开始在巨型机组中采用垫层和直埋方式(或者混合方式),如拉西瓦、三峡右岸电站和地下电站、溪洛渡等。近年,结合大型工程开展了大量的蜗壳结构模型试验[1-7]和数值模拟[8-15]研究,在受力与变形特性分析、承载比例确定和优化设计等方面取得了丰富成果,推动了理论创新和技术进展,支撑了大型工程建设。

糯扎渡水电站蜗壳进口直径7.0 m,尺寸巨大,蜗壳内正常运行水压力为2.22 MPa,最大水压力(含水击压力)为2.80 MPa,承受的内水压力较高,HD值为1 960 m2。电站蜗壳采用保压浇筑方式,保压水头为1.80 MPa。对该电站保压蜗壳结构进行仿真材料结构试验,研究设计荷载和超载情况下钢蜗壳及外围混凝土的应力和变形,同时检验结构的超载安全度,对节省工程投资和提高技术水平,具有十分重要的意义。本文结合糯扎渡工程的保压浇筑蜗壳结构设计,介绍了模型试验研究成果,为工程设计提供技术依据,也为其他大型工程的蜗壳埋设方式选择和设计优化提供参考。

1 试验概况

1.1 模型制作

模型取一个标准机组段做为模型试验的研究对象,上下游方向取至岩石边界(厂横0+0.00—厂横0+29.00),共计29 m;左侧以机组段永久缝为界,右侧取至蜗壳外包混凝土右边界,共计28 m;在高度方向,上取至下机架基础高程596.05 m,下取至高程578.5 m,共计17.55 m。模型与原型的几何比尺采用1∶10。糯扎渡水电站蜗壳保压浇筑时,进口保压闷头设在厂房内部。自蜗壳上游端面向下游侧3.5 m范围内的蜗壳直管段,并非采用保压浇筑,而是在保压浇筑完成后,切掉闷头,在现场焊接该段钢蜗壳,并在钢蜗壳上半圆范围内敷设弹性垫层。由于钢蜗壳模型的加工制作问题,仿真试验中没有模拟进口3.5 m范围内的弹性垫层的作用,整个蜗壳模型均采用充水保压蜗壳进行模拟。

模型中采用直径为8 mm的HRB400螺纹钢筋模拟原型的钢筋,钢筋的屈服强度为484 MPa,极限强度为602 MPa,遵照配筋率相等的原则对模型进行配筋,见图1。模型中采用与原型相同强度等级的C25商品混凝土,与模型试验同期实测混凝土弹性模量为 25.9 GPa,劈拉强度为 2.81 MPa,立方体抗压强度33.2 MPa。混凝土浇筑和养护28 d内内水压力维持在1.80 MPa,室内温度在14℃ ~16℃之间。完成养护拆模后的蜗壳模型见图2。

1.2 测试断面和测点布置

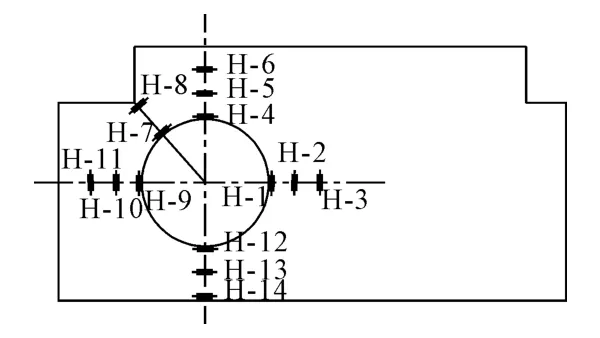

测试内容主要包括钢蜗壳、钢筋和混凝土应变和应力;机墩下机架基础、上环板的竖向变形,蜗壳外围混凝土的径向变形;内水压力的测量;裂缝宽度的测量。量测断面布置见图3。在钢蜗壳外表面布置51个测点,102个应变计。主要受力钢筋上布置应变计,共112个。典型断面上沿若干角度的径向布置应变计,图4表示的是进口断面的应变测点布置。

图1 模型整体实际配筋图

图2 完成养护的蜗壳模型

图3 量测断面分布图

图4 模型上游断面混凝土应变测点布置图

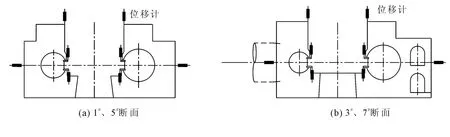

在浇筑混凝土后的联合承载试验时,对应下机架基础、上环板高程,在 1#、3#、5#和 7#断面铅直向各布置1个位移传感器。在这四个断面外侧腰线位置各布置1个水平径向位移传感器,位移传感器共计12个,见图5。

图5 位移计测点布置

2 试验荷载和试验方案

试验荷载重点考虑内水压力,不考虑上部机组荷载和自重。在外围钢筋混凝土浇筑养护成型后,按下列步骤进行联合承载试验:

(1)进行内水压力不超过1.80 MPa作用下各测点的应力和位移量测,并研究保压水头下蜗壳与混凝土的贴合情况,重复3次。

(2)减小荷载级差继续加载,观测混凝土的开裂情况。直到内水压力加至2.80 MPa,测量计算钢蜗壳、钢筋和混凝土的应变、应力和位移,复核设计内水压力下结构的强度。重复加载12次。

(3)继续分级加载进行超载试验,研究结构的破坏形态、承载能力及超载安全度,观察裂缝开展情况和宽度。

3 试验结果与分析

3.1 钢衬应力

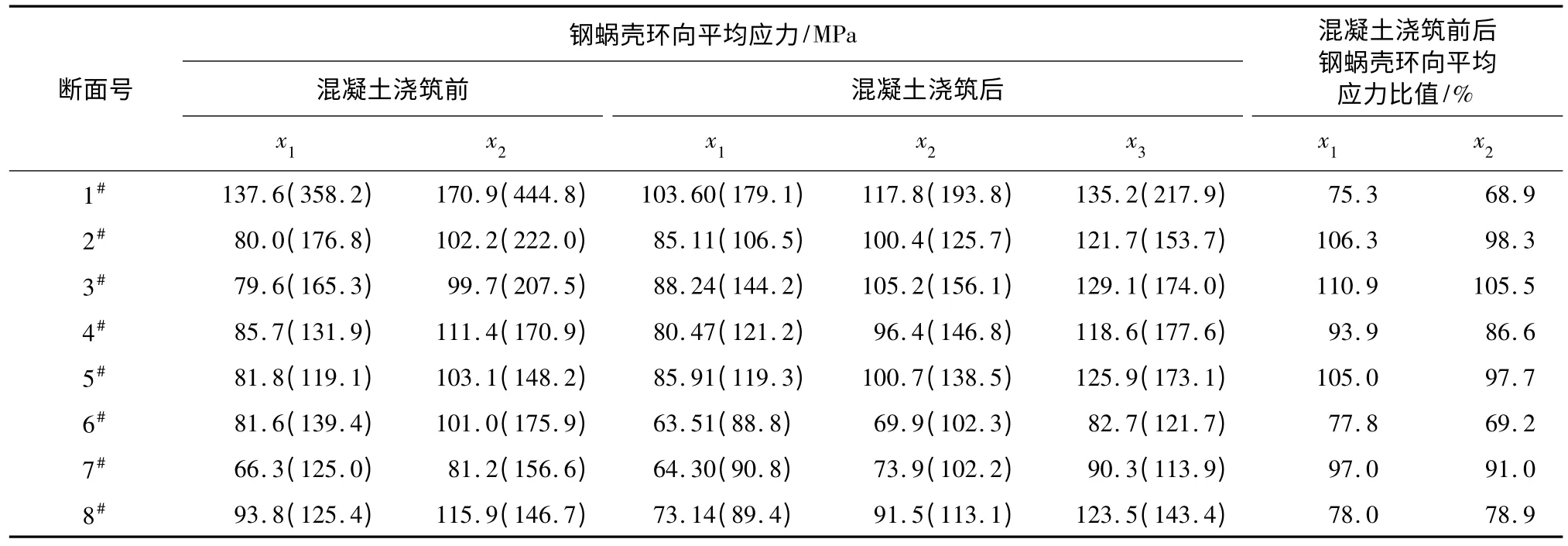

表1给出了混凝土浇筑前后各断面钢蜗壳的环向平均应力、最大应力以及环向平均应力与明钢蜗壳对应值之比。联合承载试验时,当内水压力达到设计保压值1.80 MPa时,钢蜗壳的最大环向应力值为179.1 MPa,位置与明钢蜗壳对应位置相同,位于1#断面上碟边测点处。与明钢蜗壳在1.80 MPa水压下的试验结果相比,环向应力最大值和高应力测点数明显下降。由表1可以看出,在保压水头1.80 MPa下,混凝土浇筑后钢蜗壳各断面环向平均应力值与明钢蜗壳应力的比值介于75.3% ~110.9%之间,说明在保压水头下,钢蜗壳虽已与混凝土贴合,但内水压力仍主要由钢蜗壳承担。

当内水压力达到2.80 MPa时,钢蜗壳的最大环向应力值为217.9 MPa,位置与明钢蜗壳环向应力最大值发生的位置相同,各断面钢蜗壳的环向平均应力介于82.7 MPa~135.2 MPa之间。钢蜗壳的水流向应力与环向应力相比数值较小,最大值为129.9 MPa,位于5#断面底部。内水压力为2.80 MPa下,钢蜗壳各测点的应力值均小于钢材的允许应力,可以满足强度要求。

表1 混凝土浇筑前后钢蜗壳各断面环向平均应力

3.2 钢筋应力

当内水压力达到设计保压值1.80 MPa时,环向钢筋应力值很小,且表现为有正有负,拉应力最大值仅为7.8 MPa,位于8#断面腰线以上60°外层环向钢筋测点处;水流向钢筋应力均为正值,但拉应力最大值仅 4.80 MPa。1#、3#和 8#断面机墩与水轮机层地面交界处沿竖向钢筋和纵向钢筋应力介于0.60 MPa~4.40 MPa之间。当内水压力达到2.80 MPa时,内侧环向钢筋应力最大值为21.4 MPa,发生在8#断面腰线以上60°测点处。外层环向钢筋应力最大值为31.40 MPa,发生在1#断面腰线以上60°测点处。水流向钢筋应力最大值仅9.40 MPa,位于3#断面顶部测点。机墩竖向钢筋应力最大值为20.60 MPa,位于1#断面机墩底部。水轮机层地面与机墩交界处厂房纵向钢筋应力最大值为53.40 MPa,位于8#断面处。

3.3 结构位移分析

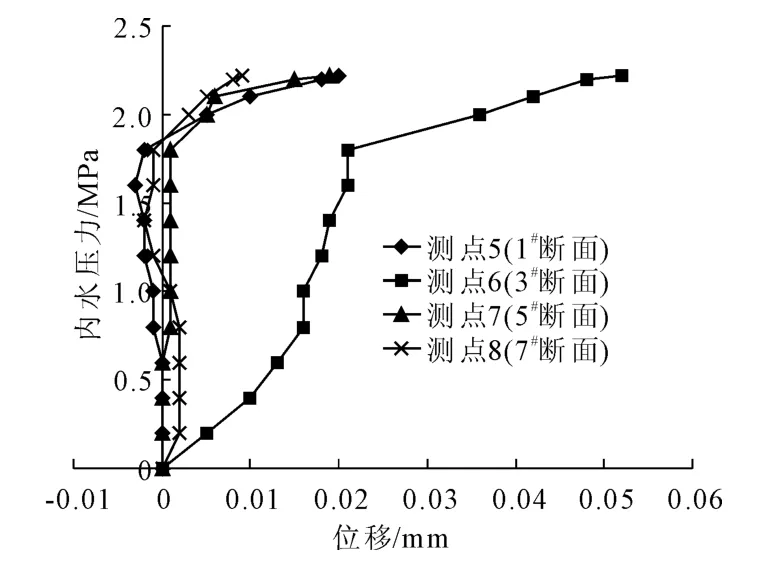

图6给出了机墩下机架基础高程典型测点竖向位移随内水压力的变化关系,由图6可看出,各测点的位移随着内水压力的增大缓慢增加,而当内水压力达到1.80 MPa后,各测点位移迅速增大。由此说明,在内水压力低于1.80 MPa时,钢蜗壳仅局部位置与混凝土贴合,外围混凝土承担的内水压力很小,位移值也很小。当内水压力达到1.80 MPa后,钢蜗壳与外围混凝土整体贴合,开始联合受力,混凝土结构的位移也随即迅速增大。

图6 机墩下机架基础高程竖向位移-内水压力

3.4 开裂和裂缝分布

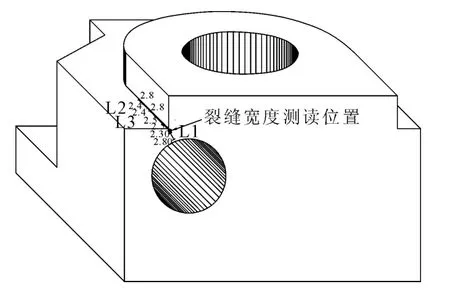

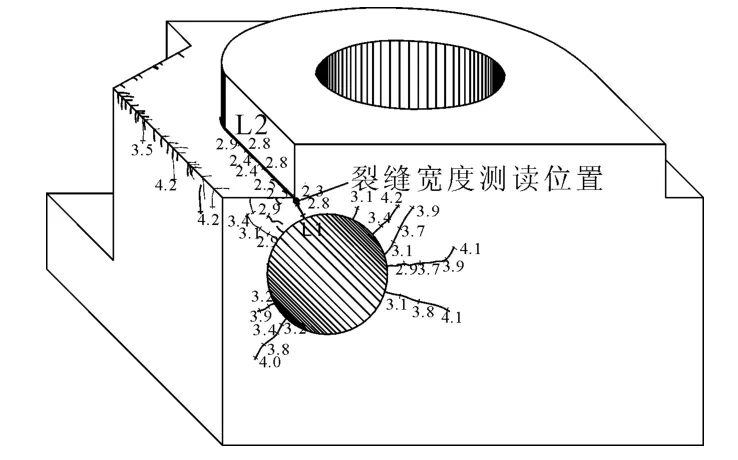

在正常运行内水压力2.22 MPa下,钢筋应力最大不超过15 MPa。外围为混凝土局部最大应变150 με,一般在15 με以下,未发现可见裂缝。荷载加至2.3 MPa时,在上游端面左侧蜗壳与机墩交角出现第一条裂缝,裂缝从交角位置指向钢蜗壳进口断面圆心方向;荷载加至2.40 MPa时,裂缝L1扩展,同时在8#断面和1#断面之间,沿蜗壳和机墩的交界线发现第二条裂缝L2;内水压力加至2.50 MPa时,在上游端面和8#断面之间,沿蜗壳和机墩的交界线发现裂缝L3;当内水压力加至2.80 MPa时,裂缝L3和L2连通形成新的裂缝L2,并向上下游侧方向发展,向上游侧延至上游端面并与L1连通,混凝土应变值由内向外逐渐增大,应变值分别为152 με和456με,显示裂缝接近贯通。裂缝开展范围见图7。

图7 外围混凝土裂缝分布图

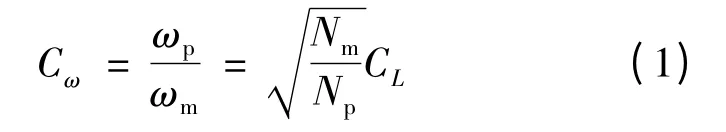

式中:Cω、CL分别为裂缝宽度的相似系数和几何相似常数;ωp、ωm分别为原型裂缝宽度和模型裂缝宽度;Np、Nm分别为裂缝分布范围内与裂缝正交原型钢筋根数和模型钢筋根数。根据上式换算,原型结构最大裂缝宽度为0.25 mm,小于规范要求的裂缝宽度限值。

3.5 混凝土开裂后蜗壳重复加载试验结果分析

为考察裂缝扩展和宽度变化情况,在0~2.80 MPa压力范围内重复加载12次。蜗壳初裂后,内水压力完全卸载,裂缝不能完全闭合,残余裂缝宽度约为0.04 mm。重复加载12次后,残余裂缝宽度并未增大。经12次重复加载,裂缝L1贯穿至钢蜗壳,宽度没有明显变化;裂缝L2的扩展范围也没有明显变化。

第12次重复加载后,在蜗壳进口左侧立面顶部发现一系列垂直水流方向的细微裂缝,裂缝延伸长度不超过100 mm,裂缝宽度在0.02 mm ~0.05 mm之间。分析其原因是:模型试验时,在蜗壳上游侧安装了平板闷头,由于其约束作用使得蜗壳直管段承受较大的水流向拉力。而实际工程中并没有闷头,水流向拉力也不存在的,因而不会产生此种裂缝。除此之外,重复加载试验中,模型结构上没有出现其他新的裂缝。

3.6 超载试验结果与分析

荷载最终加至设计内水压力的1.5倍,即4.2 MPa,进一步分析模型的破坏形态和超载能力。内水压力超过2.80 MPa后,钢蜗壳各测试断面的环向应力随着内水压力的增大持续增大,特别是内水压力超过3.0 MPa后,内水压力-应力曲线斜率变小,钢蜗壳环向应力的增速变大,这是由于蜗壳混凝土开裂导致整体刚度降低、钢蜗壳的承载比例增大所

当内水压力加至2.80 MPa时,裂缝L1最大宽度为0.08 mm,参照文献[15]可推导出原模型间裂缝宽度的相似系数:

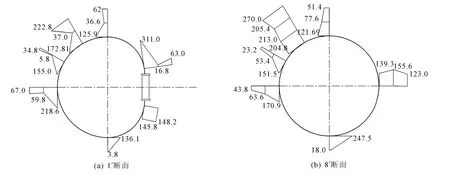

致。当内水压力达到4.20 MPa时,各测试断面的平均环向应力介于100.97 MPa~180.46 MPa之间,应力最大值为311.01 MPa。因此,在1.5倍的设计内水压力下,钢蜗壳各测点的应力值仍小于钢材的允许应力,超载安全裕度较大。当内水压力超过2.80 MPa后,各断面的环向钢筋应力继续增大,超过3.0 MPa后,各断面上下碟边、腰线与顶部之间的各测点的环向拉应力迅速增大,说明裂缝扩展,钢筋混凝土承载比例增大。当内水压力达到 4.20 MPa 时,2#、3#、8#断面腰线以上60°处(位于机墩拐角与对应蜗壳圆心的连线上)位置附近的环向钢筋应力分别达到126.4 MPa、137.6MPa、213 MPa。总之,各测点钢筋应力均未超过钢筋的屈服强度。

图8给出了在4.20 MPa下,1#和8#测试断面钢蜗壳和钢筋的环向应力分布图。位于1#~3#、8#断面机墩与蜗壳顶面交界线上钢筋应力较大,多个测点的钢筋应力超过200 MPa,接近或超过100 MPa的测点也很多。钢筋应力的分布规律与裂缝L2的位置一致,说明蜗壳顶面混凝土较薄,特别是与机墩的交角处,结构截面突变,是蜗壳的薄弱部位。此外1#~4#、8#断面腰线处内层环向钢筋应力也都接近或超过了50 MPa,说明内部混凝土已经开裂。

图8 典型断面上钢蜗壳和钢筋环向应力分布(4.20 MPa)

超载情况下的裂缝分布见图9。内水压力超过2.8 MPa后,裂缝 L1的宽度显著增大,内水压力为3.9 MPa和 4.2 MPa时,裂缝宽度分别达到 0.20 mm和0.26 mm。裂缝L4出现较晚,但扩展速度较快,内水压力达到3.9 MPa后,在蜗壳顶面贯通,并沿侧面向下延伸,内水压力为4.2 MPa时,裂缝宽度为0.10 mm。

图9 超载试验模型裂缝示意图

4 结语

(1)模型试验是大型蜗壳受力、变形和裂缝特性研究的重要手段,可以为设计提供准确的参考依据。模型试验结果表明,在保压水头和设计内水压力下,钢蜗壳应力、钢筋应力、混凝土应变均在强度许可范围内,仅出现表面裂缝,最大裂缝宽度为0.08 mm,换算至原型最大裂缝宽度为0.25 mm,小于规范规定的限值。说明设计保压值选取是合适的。

(2)在最大设计内水压力2.80 MPa下,裂缝连通,但裂缝宽度较小,重复加载后裂缝宽度没有增大,范围没有扩展,说明裂缝是稳定的。蜗壳应力、钢筋应力和混凝土应变均满足强度要求。说明蜗壳设计是合理的、安全的。

(3)在1.5倍的设计内水压力下,钢蜗壳的应力仍小于材料的允许应力,说明钢蜗壳是安全的。蜗壳顶面裂缝L2扩展,并有新的裂缝出现,开裂范围较大,裂缝附近多个测点钢筋应力超过200 MPa,但钢筋应力尚未超过屈服强度。说明结构的超载能力较强。

(4)蜗壳顶面混凝土较薄,特别是进口段与机墩的交角处,开裂比较严重。因此,该位置属于薄弱部位,建议采取一定的局部加强措施,如倒角等。

[1]阎 力.水电站钢蜗壳与钢筋混凝土联合承载结构试验研究[J].水利学报,1995,26(1):57-62.

[2]秦继章,马善定,伍鹤皋,等.二滩水电站钢蜗壳与外围钢筋棍凝土联合受力三维仿真材料模型试验研究[J].水利学报,1999,30(6):11-14.

[3]秦继章,马善定,龚国芝,等.三峡水电站“充水保压”蜗壳三维仿真整体结构模型试验[J].水利学报,2002,33(10):33-38.

[4]陈 进,黄 薇.三峡水电站蜗壳充水加压模型试验研究[J].水力发电学报,2002,21(1):83-88.

[5]张 杰,兰道银,何英杰.三峡电站机组蜗壳直埋方案仿真模型试验研究[J].长江科学院院报,2007,24(1):47-50.

[6]何 勇,伍鹤皋,李 杰,等.瀑布沟水电站充水保压蜗壳结构模型试验[J].天津大学学报,2009,42(5):400-406.

[7]马震岳,张运良,陈 婧,等.巨型水轮机蜗壳软垫层埋设方式可行性论证[J].水力发电,2006,32(1):28-32.

[8]伍鹤皋,申 艳,蒋逵超,等.大型水电站垫层蜗壳结构仿真分析[J].水力发电学报,2007,26(2):32-36.

[9]许新勇,马震岳,张宏战,等.基于非均匀间隙的充水保压蜗壳施工仿真分析[J].水力发电学报,2009,28(4):75-80.

[10]刘 波,伍鹤皋,张启灵.水轮机蜗壳不同埋设方式的座环受力特性研究[J].水力发电学报,2011,30(1):126-131.

[11]徐小梅,张运良,马震岳.不同HD值下软垫层蜗壳结构优化分析[J].水力发电,2008,34(2):56-60.

[12]蒋逵超,伍鹤皋,申 艳.完全联合承载蜗壳三维非线性分析[J].水力发电学报,2007,26(1):71-76.

[13]张运良,张存慧,马震岳.三峡水电站直埋式蜗壳结构的非线性分析[J].水力学报,2009,40(2):220-225.

[14]宋艳清.大型水电站厂房弹性垫层蜗壳结构研究[J].水利与建筑工程学报,2011,9(2):20-23.

[15]蒋锁红,傅金筑.钢筋混凝土结构裂缝相似率探讨[J].西北水电,2000(1):55-59.