陕西海湾选煤厂动力煤深度分级模式应用探讨

2015-12-20孙培林田春华

孙培林,周 俊,田春华

(1.申克(天津)工业技术有限公司,北京 100016;2.欧迪斯曼(北京)选煤技术有限公司,北京 100022;3.北京柯林柯矿业科技有限公司,北京 100102)

陕西海湾选煤厂动力煤深度分级模式应用探讨

孙培林1,周 俊2,田春华3

(1.申克(天津)工业技术有限公司,北京 100016;2.欧迪斯曼(北京)选煤技术有限公司,北京 100022;3.北京柯林柯矿业科技有限公司,北京 100102)

为解决陕西海湾选煤厂末煤洗选产生大量煤泥而引发的一系列洗选与销售问题,在对入选原煤煤质特征研究的基础上,对比分析了传统分选模式与深度分级模式对洗选系统煤泥量、粗煤泥与细煤泥产率、最终产品数质量的影响。研究结果表明:对于该选煤厂入选原煤,13(6)mm深度分级模式下的洗选系统煤泥量仅为传统分选模式的29.73%、42.38%,相应的粗煤泥产率仅为传统分选模式的23.98%、35.12%,细煤泥产率仅为传统分选模式的29.74%、42.37%;两种生产模式下的最终产品发热量相近,但深度分级模式下的最终产品产率略高。

深度分级;末煤;煤泥;发热量

对于动力煤选煤厂,末煤(<13 mm粒级原煤)入选可更好的适应原煤煤质变差和满足客户对产品质量的要求,稳定洗选产品质量。动力煤选煤厂末煤分选常用的生产模式(以下简称传统分选模式)一般为:原煤经1 mm湿法脱泥后采用重介质旋流器分选,筛下煤泥水通过原煤分级旋流器进行0.25 mm分级,溢流(<0.25 mm粒级煤泥)经压滤机压滤脱水后形成压滤煤泥,底流(1~0.25 mm粒级煤泥)经煤泥离心机脱水后形成粗煤泥。但是末煤洗选会产生更多的煤泥,而煤泥灰分高、水分高、发热量低,直接掺入末煤产品会导致其发热量降低。此外,细煤泥经压滤机处理后,除水分高外,松散程度也差,掺入末煤产品容易出现“粘仓”问题。如果煤泥直接落地,售价低且销售困难,导致企业经济效益大大降低[1]。

深度分级一般是指对原煤进行<13 mm的干式分级。一般认为,当原煤外在水分在7%~14%之间时,以<13 mm的粒度进行干式分级,物料处于难分级状态,特别是对细粒煤进行分级。这是因为原煤的外在水能使细煤粒相互粘结成团,并粘附在大块煤上;另外,这些粘湿煤粒还会堵塞筛孔,导致细煤粒难以透筛[2]。随着选煤科学技术的发展,一大批新技术得到了成功应用,弛张筛的出现有效解决了细粒煤难分级的问题。采用弛张筛进行深度分级,分级粒度6 mm的分级效率高达78.70%,3 mm的分级效率高达73.70%[3]。基于弛张筛的深度分级模式为:原煤经13(6)mm干法分级后,筛下物直接进入旁路另行处理,再与其他产品掺混形成最终产品,筛上物处理方式与传统分选模式相同。

针对陕西海湾选煤厂末煤入选产生大量煤泥及由此引发的一系列问题,采用传统分选模式和深度分级模式对入选原煤进行处理,对比分析不同处理模式对洗选系统煤泥量、粗煤泥与细煤泥产率、最终产品数质量的影响,探索末煤处理的最佳筛选工艺。

1 原煤煤质分析

试样来自陕西海湾选煤厂,煤种为低变质程度的烟煤,具有中灰、特低硫、特低/低磷、高发热量的特点;此外,其化学反应性强,热稳定性好,可作为优质动力燃料用煤。试样的自然级粒度组成如表1所示。

表1 试样的自然级粒度组成

由表1可知:>13 mm粒级原煤的产率为35.38%,>6 mm粒级原煤产率高达52.02%,这说明末煤含量很高;13~6 mm与6~3 mm粒级原煤灰分较低,分别为14.71%和14.86%,这两个粒级原煤洗选后灰分可下降约6个百分点,但是降灰效果不显著;3~0.5 mm粒级原煤产率较高,该粒级在重介质旋流器中的分选效果较差,加之次生煤泥产率较高,分选该粒级原煤的弊大于利;<0.5 mm粒级原煤产率为13.74%,灰分为29.05%,此粒级原煤在洗选系统不但得不到有效分选,而且会严重影响重介分选效果,还会加重煤泥水处理系统负荷。

通过上述分析可以看出:末煤洗选后的降灰效果有限,而洗选产品的外在水分增大,说明洗选对末煤产品发热量提升的“贡献”非常有限。此外,大量原生煤泥进入洗选系统后,导致系统循环水量和煤泥量明显增加,这不仅使后续煤泥水处理难度增大,还会使介耗、电耗等日常运营指标增加。所以在实际生产过程中,应将末煤预先脱除,并通过旁路另行处理。

2 指标对比分析

为了准确反映传统分选模式与深度分级模式对分选系统和洗选产品的影响,通过洗选系统煤泥量、粗煤泥与细煤泥产率、最终产品数质量四项指标对两种生产模式进行评价。

2.1 洗选系统煤泥量

洗选系统的煤泥大致可以分为三类,即原生煤泥、次生煤泥、浮沉煤泥。原生煤泥是指原煤中本身存在的<0.5 mm粒级粉煤,浮沉煤泥是指在原煤分选过程中由于物料泥化生成的煤泥,次生煤泥是指在原煤分选过程中由于物料粉碎等产生的煤泥[4]。

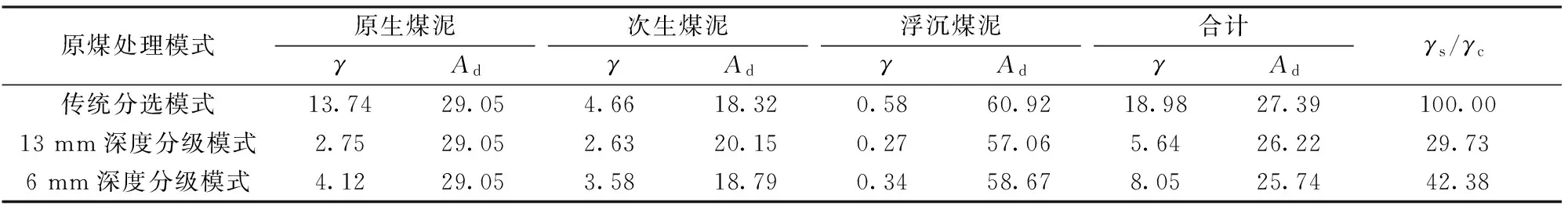

根据相关研究成果[5-8],次生煤泥的产率随入选原煤粒度的减小而增大,此次研究中次生煤泥产率均按6%计算。不同生产模式下的洗选系统煤泥量对比结果如表2所示。

表2 不同生产模式下的洗选系统煤泥量

注:γs/γc表示深度分级模式下的煤泥量占传统分选模式下煤泥量的百分比。

由表2可知:

(1)原生煤泥灰分较高(为29.05%),说明矸石较脆易碎;次生煤泥灰分与原煤灰分相近,这是因为次生煤泥无法直接测出,仅能依照规范计算,其与实际生产状况略有出入;浮沉煤泥产率很低,均小于1%,而灰分在60%左右,说明浮沉煤泥主要是由含量较低的矸石泥化形成的。

(2)经13 mm深度分级后系统中仅有2.75%的原生煤泥,经6 mm深度分级后系统中仅有4.12%的原生煤泥,说明深度分级可以将大部分的原生煤泥脱除,可以减轻其对重介分选系统的影响。次生煤泥和浮沉煤泥均是进入洗选系统的原煤浸泡、粉碎、泥化后产生的,经过深度分级后进入洗选系统的原煤量大大减少,故次生煤泥量、浮沉煤泥量明显下降。

(3)传统分选模式下洗选系统煤泥量为18.98%,13 mm深度分级模式下洗选系统煤泥量为5.64%,仅为传统分选模式的29.73%;6 mm深度分级模式下洗选系统煤泥量为8.05%,仅为传统分选模式的42.38%。这说明末煤是次生煤泥、浮沉煤泥的主要来源,在实际生产中,三种生产模式下洗选系统的煤泥量差别更明显。

由此可见:采用深度分级模式可使洗选系统煤泥量大大减少,而煤泥量大小直接影响煤泥水处理系统的繁简程度。煤泥量少有利于减轻煤泥水处理系统负荷,可节省脱水系统设备投资和基建投资。此外,洗选系统煤泥量少,可使介耗、电耗等日常运营指标降低。

2.2 粗煤泥与细煤泥产率

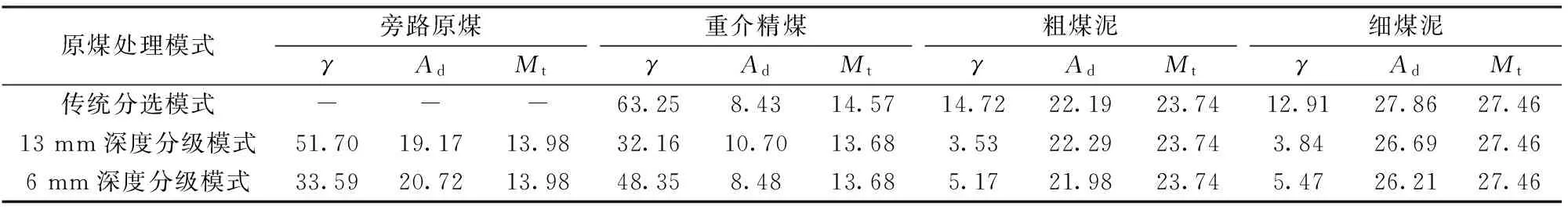

传统分选模式下产出的产品有三类,即重介精煤(50~1 mm粒级)、粗煤泥(1~0.25 mm粒级)、细煤泥(0.25~0 mm粒级)。重介精煤经脱介脱水筛与末煤离心机双重脱水后,外在水分可降至8%;粗煤泥经脱水弧形筛与煤泥离心机联合脱水后,外在水分可降至18%;细煤泥经浓缩压滤处理后,外在水分约为22%[9]。采用深度分级模式对原煤进行处理后,产品中增加了旁路原煤(<13(6)mm粒级),旁路原煤外在水分取7.50%。不同生产模式下产品中的粗煤泥与细煤泥对比结果如表3所示。

表3 不同生产模式下的粗煤泥与细煤泥产率

由表3可知:

(1)以13 mm进行深度分级时,旁路原煤产率为51.70%;以6 mm进行深度分级时,旁路原煤产率为33.59%,这说明采用深度分级模式可使大部分末煤进入旁路另行处理,故进入重介系统的原煤量明显减少,但是这将会导致原煤入选率明显下降。

(2)不同生产模式下,重介精煤的灰分与水分差别不明显;传统分选模式下的重介精煤灰分略低,而深度分级模式下的重介精煤水分略低。由于粗煤泥和细煤泥的粒度均较细,无法在重介系统中得到有效分选,故其灰分偏高,且脱水效果较差,全水分均较高。

(3)采用深度分级模式时,粗煤泥、细煤泥产率明显下降。与传统分选模式相比,13(6)mm深度分级模式下的粗煤泥产率分别下降11.19个百分点和9.55个百分点,细煤泥产率分别下降9.07个百分点和7.44个百分点。

综上分析可知:采用深度分级模式,可使原煤入选率大大降低,有利于节约设备选型和厂房布置等方面的投资。此外,13(6)mm深度分级模式下的粗煤泥产率仅为传统分选模式的23.98%、35.12%,细煤泥产率仅为传统分选模式的29.74%、42.37%,煤泥量的减少能够有效缓解粗煤泥、细煤泥带来的一系统问题。

2.3 最终产品数质量

为了检验深度分级模式与传统分选模式对最终产品的影响,将不同生产模式下的所有产品混合形成最终产品,对比分析不同生产模式下最终产品的数质量变化。对于动力煤而言,发热量是其质量的核心要素,而灰分和水分是影响产品发热量的重要因素,且灰分和水分的增大都会使产品发热量降低。通过试验检测发现,产品水分每升高1个百分点,发热量降低0.227 6 MJ/kg;产品灰分每升高1个百分点,发热量降低0.336 3 MJ/kg[10]。不同生产模式下的最终产品数质量对比结果如表4所示。

表4 不同生产模式下的最终产品数质量

注:ΔAd、ΔMt、ΔQnet,ar分别为灰分、水分、发热量变化量。

由表4可知:

(1)传统分选模式下的最终产品产率为90.87%,13 mm深度分级模式下的最终产品产率为91.23%,6 mm深度分级模式下的最终产品产率为92.58%,这说明深度分级模式下的最终产品产率略高。

(2)与传统分选模式相比,13 mm深度分级模式下的最终产品灰分上升3.20个百分点,水分下降3.26个百分点;6 mm深度分级模式下的最终产品灰分上升1.30个百分点,水分下降2.86个百分点。

(3)与传统分选模式相比,13 mm深度分级模式下的最终产品发热量下降0.33 MJ/kg,而6 mm深度分级模式下的最终产品发热量提高0.21 MJ/kg。

上述分析表明:深度分级模式下的最终产品灰分略高,水分略低,而灰分与水分互为相反的变化将对最终产品发热量的影响降到了最低,故深度分级模式对最终产品发热量影响较小。

3 结语

通过对比不同生产模式下洗选系统煤泥量、粗煤泥与细煤泥产率、最终产品数质量指标发现,陕西海湾选煤厂原煤采用深度分级模式处理优势非常明显,13(6)mm深度分级模式下的洗选系统煤泥量仅为传统分选模式的29.73%、42.38%,不但可以减轻煤泥水处理系统负荷,而且可使介耗、电耗等日常运营指标降低;粗煤泥产率仅为传统分选模式的23.98%、35.12%,细煤泥产率仅为传统分选模式的29.74%、42.37%,能够有效缓解粗、细煤泥带来的洗选与产品销售问题;最重要的是两种生产模式下的最终产品发热量接近,而深度分级模式下的最终产品产率略高。

[1] 昝剑青.浅析煤泥对末煤重介洗选的影响与控制[J].煤质技术,2005(S1):45-46.

[2] 丁乐福,刘 平,李平旭,等.难筛分煤炭设备的调查与选用[J].中州煤炭,1998(4):29-30.

[3] 葛咸浩.弛张筛在红柳选煤厂的应用[J].洁净煤技术,2013(6):9-12,29.

[4] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[5] 李韦岐,吴晓民.弛张筛在宁东洗煤厂的实际应用[J].中国煤炭,2013,39(2):77-80.

[6] 巩 固,汤会锋.弛张筛在寺河矿选煤厂的应用[J].煤炭加工与综合利用,2013(1):30-32.

[7] 包小燕,李宏静,鲁和德.香蕉型弛张筛3 mm干法脱粉在寺河矿选煤厂的应用[J].洁净煤技术,2014(3):5-7.

[8] 方 爽,杜 杰,赵宏霞.宾得弛张筛在张集选煤二厂的应用[J].煤炭加工与综合利用,2012(2):15-17.

[9] GB 50359—2005 煤炭洗选工程设计规范[S].

[10] 陈见行,韩志婷,董合祥.水分和灰分对煤炭发热量的影响研究[EB/OL]. 北京:中国科技论文在线.[2010-05-24].http://www.paper.edu.cn/releasepaper/content/2010/05/565.

Discussion on precise thermal coal sizing process in Haiwan coal preparation plant of Shaanxi province

SUN Pei-lin1, ZHOU Jun2, TIAN Chun-hua3

(1.Schenck Process (Tianjin) Industrial Technology Co., Ltd., Beijing 100016, China; 2.ODSM (Beijing) Clean Coal Technology Co., Ltd., Beijing 100022, China; 3.Beijing Coal Cleaning Technology Co., Ltd., Beijing 100102, China)

In Haiwan coal preparation plant of Shanxi province, plenty of slime has been produced in small coal preparation process, which caused series of problems including slime content in the whole system, yield of coarse or fine slime, final product quality etc., in order to improve this situation, based on raw coal assay, the traditional separation technology is compared with precise sizing process. The analysis shows that: the precise process that raw coal is sized at 13(6) mm is superior to the traditional one, in which slime content is the only traditional process's that of 29.73% (42.38%) as well as yield of coarse or fine slime is the only traditional process's that of 23.98%(35.12%), 29.74%(42.37%) respectively; and calorific values of final product in these separation process are close, while yield of final product in precise sizing process is higher.

precise sizing; small coal; coal slime; calorific value

1001-3571(2015)05-0070-04

TD941+.3

B

2015-09-06

10.16447/j.cnki.cpt.2015.05.018

孙培林(1986—),女,山西省大同市人,工程师,硕士,从事选煤工程设计方面的相关工作。

E-mail:splandlf@163.com Tel:13811161365