临涣选煤厂煤炭筛分厂房振动检测与分析

2015-12-20李大华宛新林张海龙

沈 超,李大华,刘 亿,宛新林,张海龙

(安徽建筑大学 土木工程学院,安徽 合肥 230022)

临涣选煤厂煤炭筛分厂房振动检测与分析

沈 超,李大华,刘 亿,宛新林,张海龙

(安徽建筑大学 土木工程学院,安徽 合肥 230022)

为保证临涣选煤厂煤炭筛分厂房结构安全,在对厂房振源判断、自振检测、强迫振动检测的基础上,分析共振原因。研究结果表明:筛分机产生的挠力是使设备下方的梁板产生共振的原因,设备对结构的干扰频率与梁板竖向自振第1模态频率接近,而直接承受恒载与挠力的次梁刚度较小,导致结构动力响应增强。为此,应采取有效措施加强次梁和楼板的刚度。

框架结构;结构共振;动态检测

振动设备上楼早已成为一种设计形式,随着煤炭筛分向着精细化进一步发展,更多的动力设备需要安装在不同的楼层上,从而满足生产工艺的需求,这使得厂房结构变得更加复杂。同一楼层内不同类别、不同型号的振动设备,对厂房结构产生的挠力差异很大,再加上楼板开洞、竖向输料管道跨楼层联通及跨轴线吊车梁等辅助设备安装的影响,机械与结构发生共振的原因更复杂,检测难度更大。因此,对大型振动设备工业厂房结构安全的共振检测仍是一个重要的研究课题。

国外关于建筑共振问题的研究开展较早,1988年瑞典建筑研究委员会发布了楼板振动设计指南,对计算楼板自振频率的公式做了初步总结[1];1990年加拿大根据其国内七十年代的一系列研究工作,对木制楼板的振动设计要求制定了相关规范[2-3];1997年Murray研究了建筑结构的振动问题,提出了楼板振动加速度限值标准[4]。国内对建筑共振问题也进行了大量研究,2003年王国砚等通过简化工业厂房结构模型和动态特性模拟计算与分析,讨论了机械设备运转引起楼面振动的一些计算方法;郅伦海等[5]的研究说明,将工业厂房内动力设备的基础或支架与厂房结构主体分开,可以获得理想的减振效果;杜锐[6]的研究表明:当振动筛安装在相邻轴线内时,楼板的动力响应最大,竖直方向与水平方向的振幅存在显著差异;薛刚等[7]通过对工业厂房内振动筛的运转监测获得了其振动加速度和频率,据此对楼板共振原因进行了分析,为结构的加固减振提供了科学依据。

为保证临涣选煤厂煤炭筛分厂房结构安全,基于对厂房振源判断、自振检测、强迫振动检测,分析结构共振原因,为厂房减振加固方案的制定提供理论支持。

1 工程概况

临涣选煤厂煤炭筛分厂房为钢筋混凝土(C35)框架结构,共有四个结构层,顶层局部含有跃层。建筑高度为31.1 m,厂房纵向长度为92.0 m,横向长度为44.0 m。框架柱尺寸为700 mm×700 mm,主梁尺寸为350 mm×900 mm,次梁尺寸为300 mm×400 mm,现浇混凝土楼板厚度为180 mm。

厂房内的大型动力设备(包括破碎机组、筛分机组)均位于第四层(图1),第二、三层安装有电磁分离设备。楼内机组运转时,厂房楼板、门窗均会产生较大幅度的振动,并伴有外墙皮脱落,下料斗处、抗震缝周围混凝土开裂的现象。另外,在实际生产过程中,由于机械与结构共振的原因,生产人员常出现身体不适的症状。

为解决厂房结构共振问题带来的一系列危害,该选煤厂曾将其中一台筛分机的钢制螺旋弹簧减震系统更换成了橡胶减震垫,但楼板振动现象并没有得到明显改善。通过对大型煤炭筛分厂房结构与机械共振问题的研究,提出了快速、高效的共振问题动态检测方案。

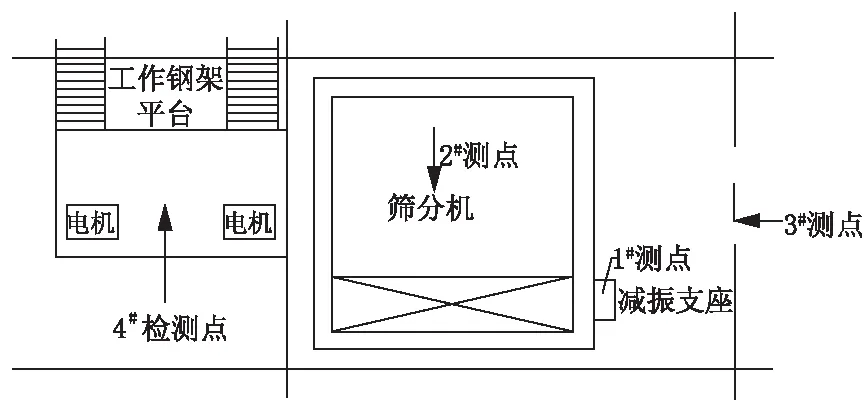

图1 第四层设备布置平面简图

2 动态检测方案

为快速、有效地检测出结构的自振频率和不同动力荷载下的强迫振动频率,采用DZQ48/24/12型高分辨地震仪作为检测仪器。利用仪器的脉动测量功能进行点位的加速度谱采集,并通过可根据需要进行设置的数字滤波器(高低带通滤波器)将加速度谱转换为频谱。

2.1 振源判断

该厂房内第二、三层均为电磁分离设备和转速较小的搅拌设备,这些设备对结构产生的挠力较小,不可能是引起结构明显振动的振源。观察发现,穿过楼板的竖向输送管道处楼板振动较为明显,初步判断,引起结构振动的振源位于安装有破碎机组、筛分机组的第四层。另外,厂房内跨抗震缝的吊车梁、钢结构工作平台的安装,强化了振动波的传播。

第四层共有8台破碎机,每4台为一个机组,两个机组的设备转动方向相反(图1中箭头所示);筛分机共有12台,每4台为一个机组,3个机组的设备转动方向完全一致(图1中箭头所示)。为了快速、准确的判断厂房结构振动原因,按照由轴1至轴26的方向实施动态检测。检测点位分别为框架角结点、纵横梁跨中部、楼层楼板的平面几何中心点,通过检测得到某一点位的加速度时程曲线后,将其转换为频域谱,暂不进行滤波处理。

由动态检测结果发现:在全部机组运转的情况下,结构基频为14.8 Hz,远高于厂房自振基频3.9 Hz(图2);轴5至轴12的点位频域谱中,随机干扰频率较多(图3),但越接近筛分机组的点位,随机干扰频率越少,其周围的点位出现了没有干扰频率的理想频谱图(图4);在测点点位向筛分机不断接近的过程中,采样信号最大幅值的量级由e+003 mV变为e+005 mV(图3、图4)。由此判断,筛分机对结构振动的影响较大,该分析为后续的自振频率和不同工况下的强迫振动检测方案的布置奠定了基础。

图2 结构基频检测结果

图3 轴5至轴12的点位频域谱

图4 理想频谱图

2.2 自振检测

在全部机组停机后,进行厂房自振特性检测。检测点位和内容包括:框架结构梁柱结点X、Y、Z三个方向自振特性检测,筛分机周围的梁、板跨中Z向自振特性检测,测点布置如图5所示。

图5 具体点位布置示意图

1#点位于减振支座下的钢筋混凝土基础上,即位于次梁上;2#点位于设备下方的纵向框架梁上;3#点位于横向框架梁跨上;4#点位于钢结构工作平台上,具体为两电机中间位置。将检测到的加速度时程曲线转换成频域谱后进行滤波处理,获得的结构基频为3.9 Hz。

2.3 强迫振动检测

根据机组的分布情况,将其分为三组分别测量其加速度脉动。第一组只运行筛分机1号机组,第二组运行筛分机1、2号机组,第三组运行全部筛分机组。点位布置包括设备周围点(图5)、该层框架角结点、部分梁柱结点,检测结构在上述情况下梁、板竖向(Z向)和梁柱角结点的加速度时程曲线。检测结果显示:在三种情况下,点位Z向振动频率分别为14.9、14.7、14.8 Hz,即结构的强迫振动频率基本一致,说明结构的强迫振动与设备运行数量和布置位置无关。

3 共振原因分析

3.1 有限元模型的建立

结合现场测试结果,采用Midas有限元软件建模,对结构动力特性进行深入分析,以便找出振动原因。由于安装在厂房上的生产辅助设备较多,建模时需要进行如下简化[8]:对结构动力响应影响较大的设备简化为实体块体重量,忽略悬挂在楼板下的轻型吊车钢梁、输料管道对结构刚度的影响。计算模型包括筛分机下的框架梁、次梁、楼板(图6),结构自振特性计算选用Lanczos法,并提取结构的前6阶振型(表1)。

图6 结构计算模型

模态频率/Hz振型第1模态14.1平弯耦合第2模态16.4平弯耦合第3模态24.3平弯耦合第4模态25.2平弯扭耦合第5模态27.2平弯扭耦合第6模态33.7平弯扭耦合

3.2 仿真分析

结构的自振基频为3.9 Hz,筛分机的挠力方向均为竖直向下,且频率均远大于结构的基频,因此,仅对楼板竖直方向的振动进行分析。对比不同情况时的强迫振动结果可知:筛分机对结构的干扰频率(14.7~14.9 Hz)与结构自振的第1模态(图7)频率14.1 Hz接近,因此引发了筛分机与楼板的平弯耦合振动。直接承受恒载和挠力的次梁的刚度与框架梁刚度相差较大,自振振幅也较大,这使结构的动力响应增大。根据GB 50583—2010《选煤厂建筑结构设计规范》,选煤厂常用的动力设备工作频率分为三类[9]:转速小于400 r/min的为低频类,转速在400~2 000 r/min的为中频类,转速大于2 000 r/min的为高频类。相关统计资料表明[10]:多数选煤厂厂房梁板的竖向自振频率一般处于9~26 Hz频段内,相当于转速为540~1 560 r/min的动力设备。根据厂家提供的资料,临涣选煤厂筛分机的自振频率为900 r/min,其自振频率处于9~26 Hz频段内,这与仿真分析和检测结果所得频率吻合。

图7 结构自振第1模态

4 结论

(1)对结构振源的初步判断发现,引起振动的振源位于安装有破碎机组、筛分机组的第四层,其中筛分机对结构振动的影响较大;结构基频为3.9 Hz,各点位Z向振动频率分别为14.9、14.7、14.8 Hz,说明结构的强迫振动与设备运转数量和布置位置无关。

(2)筛分机产生的挠力是使设备下方梁板产生共振的原因,设备对结构的干扰频率与梁板竖向自振第1模态频率接近,而直接承受恒载与挠力的次梁刚度与框架梁刚度相差较大,从而使结构的动力响应增加。

(3)就检测结果来看,更换设备减震系统的措施并不能使振动的剧烈程度降低,为保证厂房结构安全,应采取有效措施增强次梁和楼板的刚度。

[1] International Organization for Standardization. ISO 2631-2. Evaluation of human exposure to whole-body vibration-Part 2: Continuous and shock-induced vibration in buildings[S].

[2] Housner G W. Structural control: past, present, future[J]. Engrg Meeh ASCE, 1997, 123(9):897-971.

[3] Song T T. An overview of active and hybrid structural control research in the U. S.the strcu. dyn[J]. Design of Tall Buildings, 1993, 2(1): 192-209.

[4] I Yoshida, H Kurose, S Fukui, et al. Parameter identification on active control of a structural model [J]. Smart Mater Struct, 1995, 4(1A): 82-90.

[5] 郅伦海,毛 巍.某多层厂房的振动测试及分析[J].国外建材科技,2005,26(6):44-46.

[6] 杜 锐.某多层工业厂房楼板振动测试与分析[J].施工技术,2010,39(3):66-69.

[7] 薛 刚,王 龙,王喜君.某工业厂房振动筛平台振动测试与分析[J].施工技术,2014(S1):196-198.

[8] 李丕宁,彭文立.某厂房振动耦合分析及结构加固[J].建筑结构,2010(2):77-80.

[9] GB 50583—2010 选煤厂建筑结构设计规范[S].

[10] 高红珍.选煤厂主厂房结构设计中的振动荷载问题[J].煤炭工程,2003(5):26-27.

Vibration detection and analysis of coal screening plant in Linhuan coal preparation plant

SHEN Chao, LI Da-hua, LIU Yi, WAN Xin-lin, ZHANG Hai-long

(Civil engineering school, Anhui Jianzhu University, Hefei, Anhui 230022,China)

In order to ensure the structure of coal re-screening plant in Linhua coal preparation plant, the reason of resonance is analyzed by deciding vibration source, detecting natural vibration and forced vibration. The results show that resonance of beam-plate under equipment is caused by flexural stress from screens, what's more, interfering frequency to structure of the plant , caused by equipment, is close to first modal frequency generated by vertical natural vibration of beam-plate, however, smaller rigidity of secondary beam directly supporting horizontal load and flexural stress, will increase dynamic response of the structure. For this reason, measures should be taken to strengthen rigidity of secondary beam and floor.

frame structure; structure resonance; dynamic detection

1001-3571(2015)05-0024-04

TD921+.3 ;TU311.3

A

2015-08-09

10.16447/j.cnki.cpt.2015.05.006

安徽省教育厅自然科学研究项目(KJ2012Z048)

沈 超(1989—),男,河南省开封市人,硕士研究生,从事工程结构的现代施工技术研究。

E-mail: shenchaode369@foxmail.com Tel: 18326189295