动力煤全粒级洗选煤泥减量化生产技术的开发与应用

2015-12-20罗彩勇陈宝云马建文连永强

蔡 斌,王 博,罗彩勇,陈宝云,马建文,连永强

(神华宁夏煤业集团有限责任公司,宁夏 银川 750001)

动力煤全粒级洗选煤泥减量化生产技术的开发与应用

蔡 斌,王 博,罗彩勇,陈宝云,马建文,连永强

(神华宁夏煤业集团有限责任公司,宁夏 银川 750001)

针对动力煤全粒级洗选产生大量难于处理和利用的低发热量煤泥难题,以宁东矿区选煤厂的金凤、红柳、双马分厂为研究对象,分析了动力煤全粒级洗选工艺的煤泥水处理系统现状,提出了煤泥减量化生产技术。原煤通过弛张筛干法深度筛分,脱除<6 mm粒级粉煤后再洗选,对于宁东矿区的三个选煤分厂,煤泥量下降33~70个百分点,洗末煤发热量提高438.57 kJ/kg。煤泥减量化生产技术的成功应用,不但可以降低选煤厂建设投资和运营成本,而且能够提高商品煤的发热量,经济效益、环境效益显著,同时也为其他动力煤选煤厂全粒级洗选工艺的完善开辟了新途径。

动力煤;煤泥减量化;干法深度筛分

洗选是促进煤炭清洁、高效开发利用最经济有效的途径,大力提高煤炭洗选比例是调整能源结构、增加清洁能源供应的重要手段。我国动力煤洗选比例不足40%,实现2020年原煤入选率达到80%的目标[1],研究和推广先进适用设备,优化设计动力煤洗选工艺,提高商品煤质量,降低基建投资和生产成本,是我国选煤技术的发展方向。

目前,我国动力煤选煤厂普遍采用25(13) mm分级入选方式,这主要是针对块煤由浅槽重介质分选机分选而末煤一般不洗选的工艺[2]。有些动力煤选煤厂为了提高原煤入选率,采用全粒级入选方式,产生了大量难于处理和利用的煤泥。由于煤泥水分高、发热量低,掺入商品煤后使其发热量大幅下降。大量末煤的洗选,不但不能提高商品煤的发热量,而且导致煤泥水处理系统庞大,生产管理难度增大,运行成本变高,进而使企业经济效益大打折扣。以神华宁夏煤业集团有限责任公司宁东矿区选煤厂的金凤、红柳、双马分厂为研究对象,分析了动力煤全粒级洗选工艺的煤泥水处理系统现状,阐述了煤泥减量化生产技术及其应用效果。

1 动力煤全粒级洗选工艺的煤泥水处理系统现状

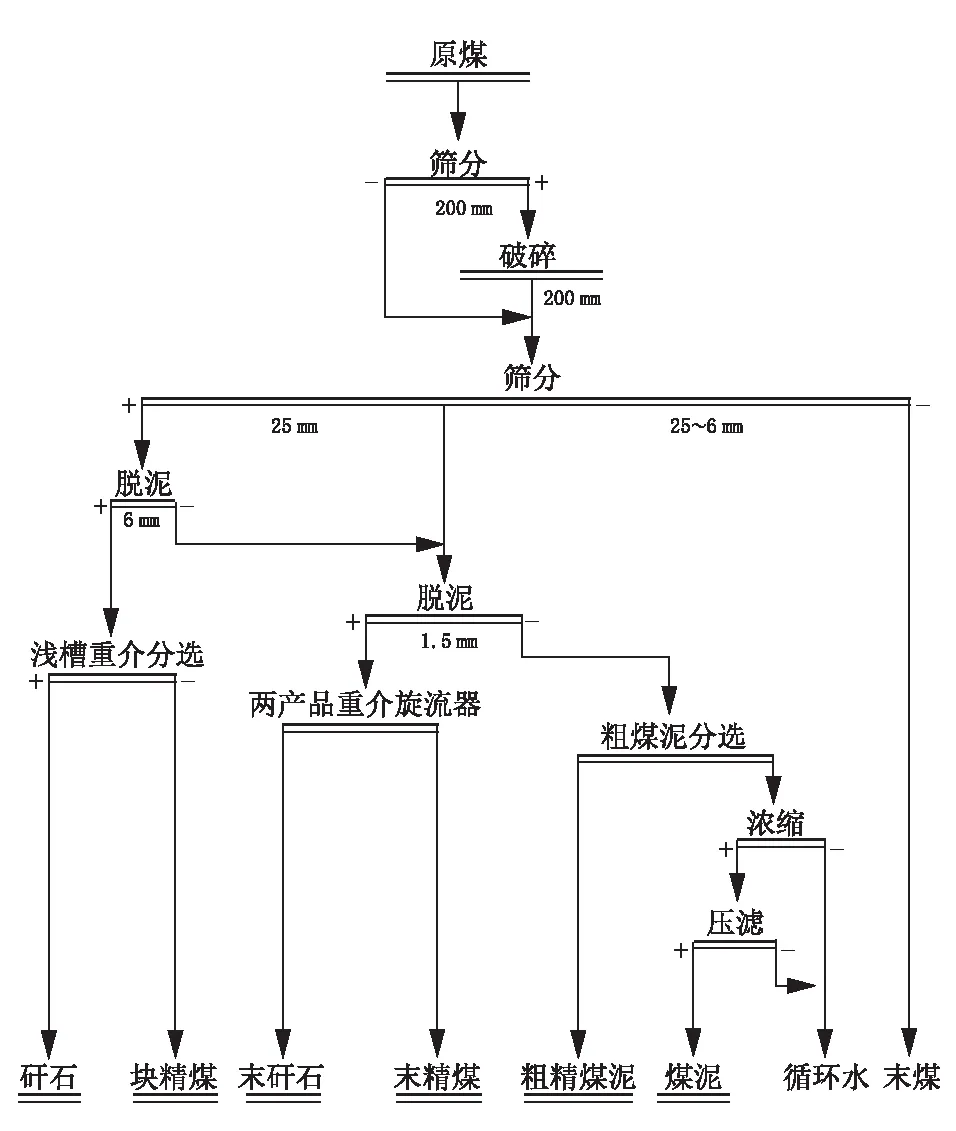

全粒级洗选的大型动力煤选煤厂常用的原煤洗选原则流程如图1所示[3]。原煤以25(13) mm预先分级,200(150)~25(13) mm粒级块煤经6 mm湿法脱泥后采用浅槽重介质分选机分选,<25(13) mm粒级末煤经1.5 mm脱泥后采用重介质旋流器分选,1.5~0.5(0.2)mm粒级粗煤泥采用螺旋分选机或干扰床分选机分选,煤泥水浓缩后由压滤机脱水回收。

由于动力煤遇水易泥化而产生大量次生煤泥,末煤全部进入洗选系统后,导致煤泥总量急剧增加。大量煤泥的存在对煤泥水处理系统产生了恶劣影响,难以实现清水洗煤。

宁东选煤厂是神华宁煤集团公司宁东矿区的动力煤选煤厂,入选煤种为长焰煤和不粘煤,原煤易碎、易泥化,内在水分平均为15%,全水分多在20%左右[4]。宁东选煤厂共有10个矿井型动力煤选煤分厂,总设计能力为81.40 Mt/a,其中金凤、红柳、双马三个分厂均采用全粒级洗选工艺,其他分厂的末煤不洗选。金凤分厂的原煤洗选能力为8.00 Mt/a,原煤粒度组成如表1所示。

图1 全粒级洗选的大型动力煤选煤厂常用原煤洗选原则流程Fig.1 The common basic flowsheet of all particle size raw coal washing in large-scale thermal coal preparation plant

粒级/mm薄中煤层比率为25%γ本γ样Ad厚煤层比率为75%γ本γ样Ad综合γ样Ad>5015.283.8229.6314.8311.1226.1514.9427.0450~2513.623.4118.6416.0612.0515.1415.4515.9125~1315.403.8519.3712.059.0414.7912.8916.1613~613.423.3618.6419.1114.3316.0817.6916.576~313.713.4319.7016.1112.0817.9415.5118.333~0.519.524.8821.0711.948.9616.0113.8417.790.5~09.052.2626.159.907.4327.279.6927.0150~084.7221.1820.3185.1763.8817.3685.0618.10合计100.0025.0021.73100.0075.0018.67100.0019.43

如果金凤分厂采用图1的全粒级洗选工艺,在<6 mm粒级末煤产率为39.13%、灰分为20.29%的情况下,进入重介洗选系统的细煤泥(<0.5 mm粒级)产率将达到8.23%。大量细煤泥在洗选系统的存在,将会引发如下不利影响:煤泥水处理系统负荷增大,相应的设备与土建投资增加;煤泥水浓缩、澄清、沉降效果恶化,导致絮凝剂和凝聚剂的用量增加,煤泥水处理成本上升;粗煤泥分选系统和煤泥回收系统的设备负荷增大且能耗升高,脱介筛的脱介难度和磁选机的尾矿介质损失增加,生产运营成本升高;煤泥的粒度细、粘度大、水分高、发热量低,难以均匀掺入商品煤直接销售,只能晾晒后单独销售,经济效益损失巨大。此外,大量煤泥堆放还需占用土地,造成厂区环境污染加剧[5]。随着国家对环境保护力度的加大,企业治污成本必将明显提高。

综上所述,如果在原煤洗选前先通过干法深度筛分脱除粉煤,并将其直接作为商品煤或掺入商品煤销售,则可实现煤泥减量化生产,避免全粒级洗选存在的弊端[6]。

2 煤泥减量化生产技术的开发

通过以上分析,结合笔者多年的动力煤选煤厂建设与生产管理经验,提出了动力煤全粒级洗选煤泥减量化生产技术。通过弛张筛6 mm干法深度筛分脱除<6 mm粒级粉煤,>6 mm粒级末煤采用重介洗选工艺分级分选,减少进入洗选系统的煤泥量,提高商品煤的发热量,从而实现煤泥减量化生产和选煤效益最大化。

实现煤泥减量化生产的关键是干法深度筛分设备具有较高的筛分效率,而传统的筛分设备深度筛分效率低,无法满足需要。驰张筛是一种高效的干法深度筛分设备,专门用于湿粘难筛物料的筛分[7]。2011年金风、双马两个分厂在设计之初就采用了煤泥减量化生产技术,取得了非常显著的效果。2013年红柳分厂进行技术改造时,尝试采用两台弛张筛进行深度筛分,最终实现了煤泥减量化生产,且成效显著。

3 煤泥减量化生产技术的应用

红柳分厂设计能力为16.00 Mt/a,入选煤种属于不粘煤,原煤水分在20%左右。原设计采用全粒级洗选工艺(图1),原煤采用组合筛(博后筛)以25 mm预先分级,块煤、末煤分别洗选。由于煤泥全部进入洗选系统,导致煤泥水处理系统负荷大,循环水恶化等问题突出。2013年采用煤泥减量化生产技术对其进行了技术改造,即原煤洗选前脱除<6 mm粒级粉煤,改造后的原煤洗选原则流程如图2所示。

图2 基于煤泥减量化生产技术的动力煤全粒级洗选原则流程Fig.2 The basic flowsheet of all particle size thermal coal washing based on coal slime reduction-producing technology

该分厂进行技术改造时,以KRL/DD3×10 m双层弛张筛作为深度筛分设备,其上层筛孔为25 mm,下层筛孔为6 mm。当原煤全水分为19.40%、单台设备处理能力为700 t/h时,上层筛的筛分效率为90.80%,下层筛的筛分效率为78.70%,有效实现了原煤的干法深度筛分和煤泥减量化生产。弛张筛与博后筛的工艺效果对比结果如表2所示。

表2 两种筛分设备的工艺效果对比结果

金凤、双马两分厂的建成与投产,验证了煤泥减量化生产技术的可行性和优越性;红柳分厂的技术改造与应用,标志着煤泥减量化生产技术在宁东矿区得到了成功应用。就宁东矿区三个选煤分厂的洗选工艺分析,动力煤全粒级洗选煤泥减量化生产工艺可概括为:原煤以25(13)mm预先分级,200(150)~25(13)mm粒级块煤经6 mm湿法脱泥后采用浅槽重介质分选机分选,<25(13)mm粒级末煤进行6 mm干法深度筛分,25(13)~6 mm粒级末煤经1.5 mm脱泥后采用两产品重介质旋流器分选,粗煤泥采用螺旋分选机或干扰床分选机分选,煤泥水浓缩压滤回收。

4 应用效果

4.1 洗选系统煤泥量大幅下降

煤泥减量化生产技术在金凤分厂成功应用后,干法脱除的<6 mm粒级粉煤占全样产率为23.48%,进入生产系统的细煤泥(<0.5 mm粒级)占全样产率仅为3.29%,原生煤泥量减少43.64 t/h,煤泥处理系统负荷下降70个百分点。金凤分厂煤泥减量化生产工艺指标如表3所示,应用效果显著。

表3 金凤分厂煤泥减量化生产工艺指标

由表3可知:随着筛分效率的提高,洗末煤水分降低而发热量升高,当筛分效率为70%时,洗末煤发热量提高438.56 kJ/kg。<6 mm粒级粉煤在筛分环节直接脱除,不再进入洗选系统,弱化了水分对商品煤发热量的影响,这对动力煤选煤厂的商品煤质量的提高至关重要。

双马分厂投产后,经试验检测,直接脱除的<6 mm粒级粉煤产率约占煤样的9%,次生煤泥量下降4个百分点。红柳分厂技术改造后,原生煤泥和次生煤泥的总产率由原来的15%降至10%,煤泥处理系统负荷下降1/3。2014年红柳分厂的原煤入选量为5.40 Mt,煤泥产量下降27万t。

4.2 生产工艺得到优化

入选原煤经弛张筛6 mm分级后,<6 mm粒级粉煤不入选而直接作为电煤销售,洗选系统煤泥量大大下降,生产工艺得到优化,为原煤全粒级洗选工艺的完善提供了新途径。动力煤选煤厂洗选工艺设计与改造时,可根据原煤性质和产品质量要求,灵活选择干法分级粒度(25、13、6 mm),确定适宜的原煤入选粒度下限,以满足浅槽重介质分选机单独分选或浅槽重介质分选机与旋流器联合分级分选的要求[8]。此外,干法筛分效率的提高也为取消传统的选前脱泥系统提供了可能,从而使选煤工艺更加灵活、适用、高效、经济。

4.3 经济效益分析

煤泥减量化生产技术的应用使煤泥水处理系统负荷大大减轻(表4),设备选型随之减小,建设投资和运营成本大幅降低。经测算,煤泥水处理系统建设投资减少1/3,磁铁矿粉消耗和煤泥水处理过程中的药剂消耗有所下降,煤泥水处理成本降低约30个百分点[9],且避免了大量煤泥堆放占用土地而带来的资源浪费和环境污染[10]。此外,弛张筛的筛分效率高而能耗低,与处理能力700 t/h的传统筛分设备相比,相同处理能力的弛张筛每年可节约电能23.76万度,折合电费11万元。

表4 金凤分厂末煤与煤泥水系统设备负荷对比结果Table 4 Comparative results of equipment load in fine coal separation system and coal slurry processing system

5 结语

对于宁东矿区的易泥化动力煤,采用弛张筛预先脱除<6 mm粒级粉煤,再对全粒级进行洗选,可显著降低洗选系统煤泥量,提高商品煤发热量,从而降低选煤厂基建投资和运营成本。煤泥减量化生产是动力煤洗选技术的发展方向,根据原煤性质和产品质量要求,灵活选用<6 mm粒级粉煤不入选或部分入选方案,实施煤泥减量化生产,可取得显著的经济效益和环境效益。煤泥减量化生产技术为完善动力煤洗选工艺奠定了基础,煤泥水系统的“瘦身”必将带来一系列的设计更新和产品升级。动力煤全粒级洗选煤泥减量化生产,适应我国“节能减排、打造绿色经济”的发展方向,必将有力地推动我国煤炭洗选行业的技术进步。

[1] 中国煤炭报.2020年原煤入选率要达到80%以上[EB/OL].(2015-01-14) [2015-10-16]. http://www. ccoal-news.com.

[2] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[3] 王政军.动力煤选煤厂设计中几种常见选煤工艺的浅析[J].煤炭加工与综合利用,2006(5).

[4] 蔡 斌,罗彩勇,俞海春,等. 宁东矿区动力煤洗选工艺探索与实践[J].选煤技术,2013(6).

[5] 郑钧迪.动力煤脱粉入洗的必要性分析[J].煤炭加工与综合利用,2013(6).

[6] 刘向东,梁占荣,高凯峰.粘湿原煤的干法筛分[J].选煤技术,2011(3).

[7] 欧战备,汤会峰.弛张筛在淮北矿区深度筛分系统的应用[J]. 煤炭加工与综合利用,2015(9).

[8] 柳建华.郭家湾选煤厂洗选工艺的再优化[J].洁净煤技术,2013(4).

[9] 朱子祺.哈拉沟选煤厂脱粉入洗效益分析选煤技术[J].选煤技术,2015(3).

[10] 叶金龙.动力煤全粒级分选系统优化研究[D].淮南:安徽理工大学,2009.

Development and application of coal slime reduction-producing technology in all particle size thermal coal washing process

CAI Bin, WANG Bo, LUO Cai-yong, CHEN Bao-yun, MA Jian-wen, LIAN Yong-qiang

(Shenhua Ningxia Coal Industry Group Co., Ltd., Yinchuan, Ningxia 750001, China)

In consideration of all particle size thermal coal washing process causing a lot of difficult-to-separate coal slime with lower calorific value, the coal slime reduction-producing technology is proposed by analyzing existing slime processing system in Jinfeng, Hongliu, Shuangma branch of Ningdong mine coal preparation plant. Raw coal is sized at 6 mm by flip-flop screen in these plants, and then +6mm raw coal is delivered to separation system. The result shows that coal slime is reduced by 33% to 70%, while calorific value of fine coal is increased by 438.57 kJ/kg. This technology can not only drop construction investment and operating costs, but improve quality of coal product, as well as can be a new approach to other thermal coal preparation plants.

coal slime; coal slime reduction; precisely dry screening

1001-3571(2015)05-0036-04

TD94

B

2015-08-17

10.16447/j.cnki.cpt.2015.05.009

蔡 斌(1966—),男,四川省成都市人,教授级高级工程师,从事选煤生产管理工作。

E-mail: caibin@nxmy.com Tel:0951-6970473