萝北鳞片石墨选矿工艺流程试验研究

2015-12-20康文泽李会建张启梁

康文泽,李会建,张启梁,赵 越

(1.黑龙江科技大学 石墨新材料工程研究院,黑龙江 哈尔滨 150022;2.青岛智瑞生物有限公司,山东 青岛 266100)

萝北鳞片石墨选矿工艺流程试验研究

康文泽1,李会建1,张启梁2,赵 越1

(1.黑龙江科技大学 石墨新材料工程研究院,黑龙江 哈尔滨 150022;2.青岛智瑞生物有限公司,山东 青岛 266100)

针对黑龙江萝北鳞片石墨矿物共生关系复杂的现状,选取具有代表性的矿石,结合矿石工艺矿物学研究,在破碎、磨矿、浮选等试验的基础上确定最佳选矿工艺流程。研究结果表明:在粗磨时间为3.5 min、煤油用量为250 g/t、仲辛醇用量为25 g/t的条件下,矿石采用一次粗选、一次扫选,粗精矿经四阶段再磨后五次精选,中矿1、中矿2、中矿3合并扫选后返回粗选,中矿4、中矿5、中矿6合并返回一段再磨的闭路选矿工艺流程,可获得精矿固定碳含量为95.92%、回收率为95.24%、尾矿品位为0.87%的优良工艺指标。试验所确定的最佳选矿工艺流程,可为该地区石墨选矿厂的工艺流程设计提供一定理论借鉴。

鳞片石墨;阶段磨矿;阶段浮选

我国石墨储量丰富,晶质石墨矿主要分布在黑龙江萝北和鸡西、山东平度和莱西、内蒙古兴和、河北赤诚等地区[1-2],其中黑龙江地区分布最广,储量最大[3]。石墨具有耐高温、耐腐蚀、强度高、导热性好、润滑性好、化学性质稳定等优良特性,广泛应用于石油化工、航天航空、耐磨润滑等领域。随着经济与科技的不断发展,高品质石墨的需求量持续增加,这对鳞片石墨的选矿技术提出了更高要求。

国内外石墨选矿最常用的方法为浮选,工艺流程包括阶段磨矿、阶段浮选[4-8],通过确定合理的磨矿、浮选段数来获得最终产品。国内许多学者在鳞片石墨选矿方面进行了深入研究,岳成林[9]采用三段再磨替代四段再磨,在不降低生产指标的前提下,有效缩短了选矿工艺流程;彭伟军等[10]研究了中矿处理方式对选矿指标的影响,发现中矿单一的集中返回、循序返回、单独处理均不能满足难选矿的产品指标要求,而多种方式的联合使用是解决贫、细、杂石墨中矿分选的有效方法;龙源等[11]采用立式搅拌磨对石墨磨矿效果进行了研究,在φ6 mm的陶瓷球作介质、磨机转速为100 r/min、磨矿时间为4 min、磨矿浓度为30%的条件下,采用特定的选矿工艺流程,可获得>0.15 mm粒级含量为56.12%、品位为92.58%、回收率为94.71%的精矿;王启宝等[12]通过改进药剂成分,研制出新型浮选药剂,不但使生产成本大幅下降,而且解决了平度难选石墨回收率低的问题;谢朝学等[13]的研究表明:采用新型筒棒代替钢球作为磨矿介质,并配备充填式浮选机,在其他工艺条件不变的情况下可减少一到两次精选作业,进而达到保护大鳞片石墨的目的,从而保证精矿的回收率并提高其质量。

在石墨选矿过程中,在设备和药剂制度确定的条件下,浮选工艺流程就成为获得高品位、高回收率精矿的关键。针对黑龙江萝北鳞片石墨矿物共生关系复杂的现状,选取该矿区石墨原矿,进行磨矿段数试验、药剂制度试验、开闭路选矿试验,进而确定石墨选矿的最佳工艺流程,为该地区石墨选矿厂的工艺流程设计提供理论支持。

1 试验

1.1 设备与试剂

(1)试验设备主要包括:PE-150×250颚式破碎机,用于矿石粗碎,进料口尺寸为150 mm×250 mm,最大入料粒度为150 mm,处理能力为3.0~8.5 t/h,功率为10 kW;XPS-φ250×150辊式破碎机,用于矿石细碎,辊子直径为250 mm,辊子长度为150 mm,最大入料粒度为12 mm,处理能力为2.5~5.0 t/h,功率为6 kW;HLXMB-φ240×300棒磨机,球荷充填率为40%,磨矿浓度为67%;XFD-1.0L单槽浮选机,转速为1 700 r/min;D8 Advance X-射线衍射仪,用于矿物的物相分析。

(2)试验试剂主要包括捕收剂煤油和起泡剂仲辛醇,二者均为市售药剂。

1.2 矿石性质

鳞片石墨矿样为黑龙江萝北矿区的原矿,质量约为100 kg,最大粒度为200 mm。先将矿石粗碎到10 mm以下,再细碎到2 mm以下,然后将破碎的矿石混匀、缩分,留取备样。石墨矿石的X-射线衍射分析结果如图1所示。

图1 石墨矿石的X-射线衍射图

由图1可知:矿石中的主要伴生矿物为石英、长石、白云母、绿泥石、透闪石、方解石等,此外还含有微量的白云石、石榴子石等,矿物种类繁多,共生关系复杂,硬度较大。

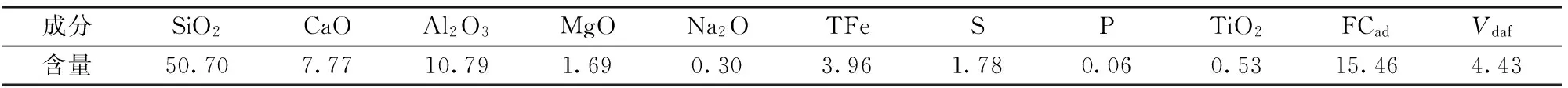

根据石墨固定碳测定方法,采用间接定碳法测定其中固定碳的含量,并采用化学分析法测定其他化学成分,结果如表1所示。

表1 石墨矿石的化学成分

1.3 试验方案

将石墨原矿破碎、磨细,再对磨细矿样进行筛分,使其粒度<0.5 mm;进行粗磨粗选的最优条件试验,确定粗磨的最佳磨矿时间和粗选的最佳药剂制度、矿浆浓度;进行再磨精选试验,确定每段的最佳磨矿时间;在最佳试验条件下进行开路选矿试验,分析精矿指标;在开路选矿试验的基础上进行闭路选矿试验,确定最佳选矿工艺流程。

1.4 评价指标

(1)根据GB/T 3521—2008《石墨化学分析方法》要求,采用间接定碳法测定其中的固定碳含量。在石墨行业中,固定碳含量特指精矿、尾矿中的石墨含量,有时也称品位。测得矿样的挥发分、灰分后,采用总量减去挥发分、灰分所得的即为固定碳含量,计算式为:

ω1=100%-ω2-ω3,

式中:ω1为固定碳质量分数,%;ω2为灰分质量分数,%;ω3为挥发分质量分数,%。

(2)矿石回收率是指进入精矿产品中有用矿物的总量与所处理原矿石中有用成分的总量之比,计算式为:

式中:ε为矿石回收率,%;γ精为精矿产率,%;α为原矿品位,%;β为精矿品位,%。

2 粗选条件试验

根据鳞片石墨的性质,结合国内外石墨矿石选矿研究成果[14],基于对鳞片的保护考虑,采用阶段磨矿、阶段浮选的工艺流程进行试验。在试验过程中,粗选条件试验选择一次粗选工艺流程。

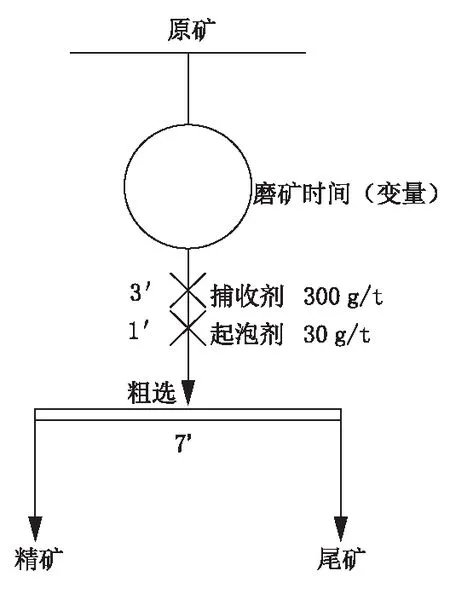

2.1 磨矿细度试验

磨矿是影响单体解离度的关键环节,磨矿介质主要包括钢球和钢棒,在磨机内钢棒的磨剥作用优于钢球,且更适合保护石墨鳞片,因此采用棒磨机进行磨矿试验。石墨矿石粗选磨矿-浮选试验流程如图2所示。

图2 粗选磨矿-浮选试验流程

试验结果如图3所示,由图3可知:随着磨矿时间的延长,精矿品位不断提高,回收率先上升后下降;当磨矿时间从3 min延长至3.7 min时,回收率略有下降,但粗精矿品位从28.84%提高到32.20%。综合考虑,最佳磨矿时间宜选择3.5 min。

图3 粗选磨矿-浮选试验结果

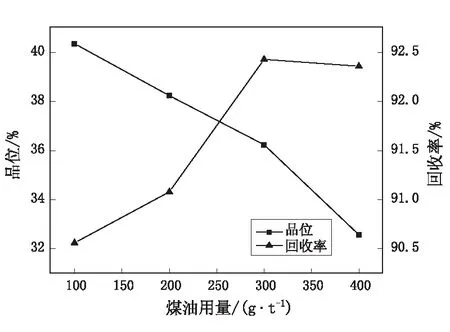

2.2 煤油用量试验

工业上广泛使用价廉而性能较好的煤油作为石墨浮选的捕收剂,粗选条件试验也以煤油作为捕收剂。每次试验设定磨矿时间为3.5 min,仲辛醇用量为30 g/t,探索煤油不同用量时的石墨浮选效果,结果如图4所示。

由图4可知:随着煤油用量的增加,精矿品位不断下降,回收率先上升后基本趋于平稳。这是因为煤油用量过大时,弱疏水性的脉石矿物吸附煤油后疏水性升高,随着上升气泡进入精矿,导致其品位降低。综合考虑,煤油用量以250 g/t为宜。

图4 煤油用量试验结果

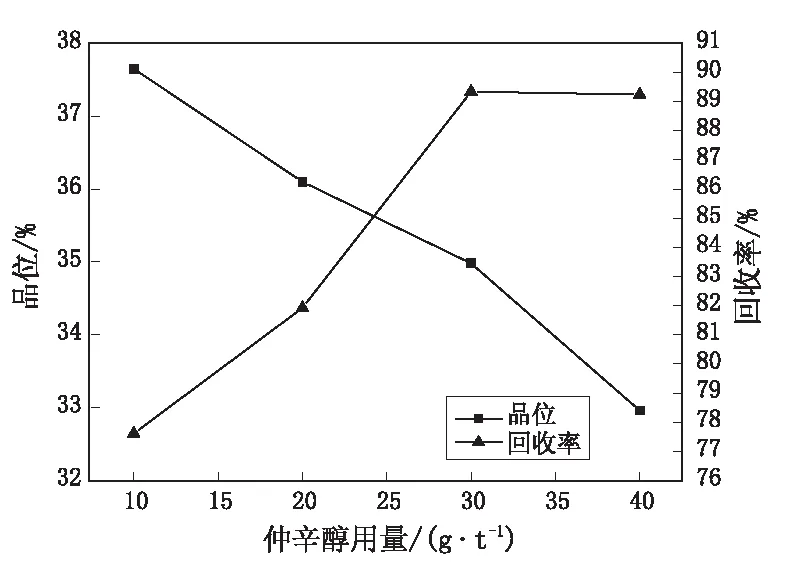

2.3 仲辛醇用量试验

起泡剂属于表面活性剂,主要作用于水-气界面,使矿浆中的空气分散成更小的气泡,且能防止已经分散的小气泡重新兼并成大气泡;同时,其能提高气泡的附着牢固程度,使气泡在矿化、上浮过程中不破裂,最终形成稳定的泡沫层而被刮出,有利于提高浮选指标[15]。每次试验设定磨矿时间为3.5 min,煤油用量为250 g/t,探索仲辛醇不同用量时的石墨浮选效果,结果如图5所示。

图5 仲辛醇用量试验结果

由图5可知:随着仲辛醇用量的增加,精矿回收率先增加后趋于稳定,但精矿品位逐渐下降。这是因为仲辛醇用量过多时,泡沫粘度过大,机械夹杂严重,二次富集作用降低。综合考虑,仲辛醇的最佳用量选择25 g/t。

2.4 矿浆浓度试验

入浮矿浆浓度的大小也是影响浮选效果的重要因素[13],在煤油用量为250 g/t、仲辛醇用量为25 g/t的条件下,探索不同矿浆浓度时的浮选效果,结果如图6所示。

图6 矿浆浓度试验结果

由图6可知:矿浆浓度较低时,精矿品位较高,但回收率较低;当逐渐增大矿浆浓度时,精矿品位逐渐下降,但回收率有所提高。综合考虑精矿回收率和品位的变化,粗选矿浆浓度以25%为宜。

通过粗磨、粗选、扫选条件试验确定的最优选矿条件为:磨矿时间3.5 min,矿浆浓度为25%,煤油用量250 g/t,仲辛醇用量25 g/t,此时,粗精矿固定碳含量为39.92%,回收率为96.35%。

3 再磨精选试验

粗磨粗选试验获得的粗精矿品位仅接近于40%,达不到预期目标,为此对粗精矿进行再磨精选试验。

3.1 一段再磨一次精选试验

在粗选条件试验确定的最优条件下进行再磨试验,探索最佳的再磨时间。粗精矿一段再磨一次精选试验结果如图7所示。

图7 粗精矿一段再磨一次精选试验结果Fig.7 Test results of primary regrinding and cleaning for coarse concentrate

由图7可知:一段再磨时间对精矿品位影响较大,再磨时间增加,精矿品位有所增加,但回收率呈下降趋势。经粗磨粗选处理后,大部分的石墨连生体矿物富集于粗精矿,再磨时间过长会破坏大鳞片的完整性。综合考虑,粗精矿再磨时间选择1.7 min。

参照粗精矿一段再磨试验设计,探索二段、三段、四段的最佳再磨时间。根据相关试验方案确定的二段、三段、四段最佳再磨时间分别为2.5、3.5、4.0 min,后续不同阶段的磨矿依据各阶段的最佳时间进行。

3.2 开路选矿试验

在上述试验确定的最佳条件下,选择四磨五浮工艺流程继续进行试验,此工艺流程下的开路选矿试验流程如图8所示。

图8 开路选矿试验流程

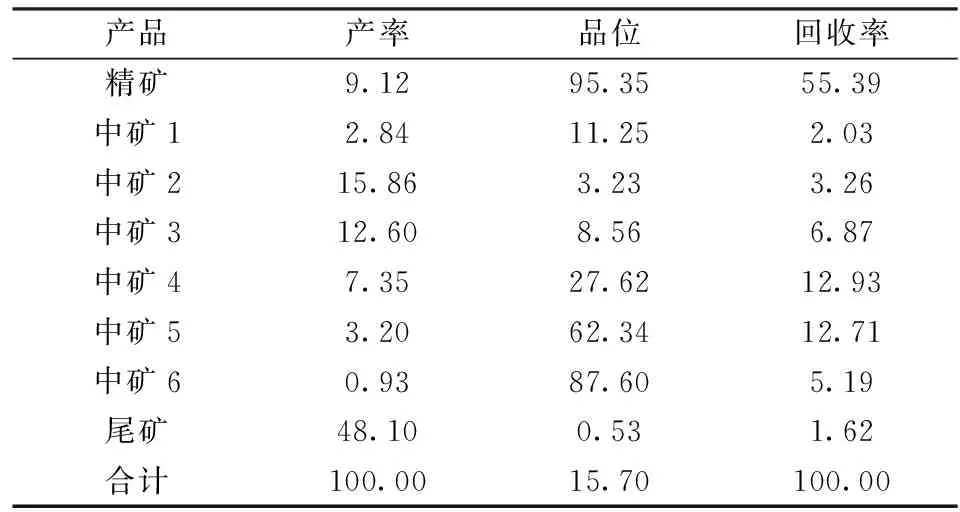

开路选矿试验结果如表2所示。由表2可知:经一次粗选一次扫选,四段再磨五次精选后,精矿回收率为55.39%,品位为95.35%,达到高碳石墨等级要求。为进一步提高精矿回收率,基于四磨五浮工艺流程进行闭路选矿试验。

表2 开路试验结果Table 2 Results of open circuit mineral processing test %

3.3 闭路选矿试验

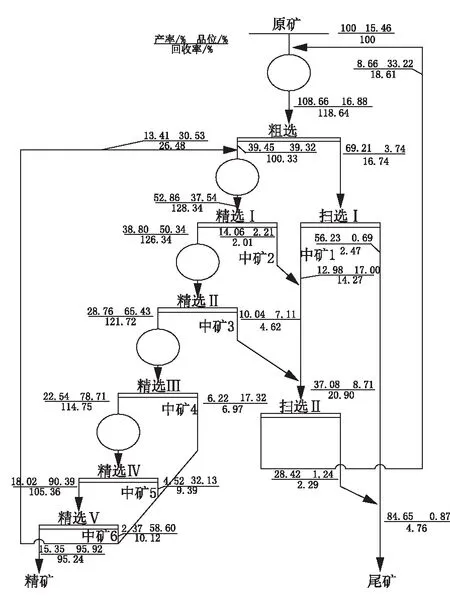

实验室闭路选矿试验是在不连续的设备上模仿连续生产的过程。根据确定的中矿返回工艺流程进行闭路选矿试验,由于中矿返回会带回一部分药剂,所以粗选药剂用量有所下降。基于四磨五浮工艺流程的闭路选矿试验数质量流程如图9所示。

图9 闭路选矿试验数质量流程

由图9可知:品位为15.46%的原矿,采用一次粗选、一次扫选,粗精矿经四阶段再磨后五次精选,中矿1、中矿2、中矿3合并扫选后返回粗磨,中矿4、中矿5、中矿6合并后返回一段再磨的闭路选矿工艺流程,可获得精矿固定碳含量为95.92%、回收率为95.24%、尾矿品位为0.87%的优良工艺指标。

根据开路选矿试验数据可知:中矿1、中矿2、中矿3合并后的产率为31.30%,品位为6.10%,其与15.46%的原矿品位相比,相差较大。如果直接将其混合后返回粗磨,将会导致原矿品位大大降低,进而影响浮选效果。为此,将中矿1、中矿2、中矿3合并后扫选一次、抛尾二次,经此处理后中矿品位可提高至33.22%,此时将其返回粗磨可使其中的未解离矿物得到再磨。根据开路选矿试验结果可以算出中矿4、中矿5、中矿6混合后的品位为42.16%,产率为11.48%,与粗精矿的品位相差不大,故这部分中矿合并后返回一段再磨不会对浮选效果产生太大影响。

4 结论

(1)黑龙江萝北鳞片石墨矿石中矿物种类繁多,共生关系复杂,与石墨伴生的矿物主要是长石、石英、云母、方解石等,此外还含有微量的白云石、石榴子石等。

(2)通过一系列试验确定的石墨最佳选矿工艺流程为:矿石一次粗选、一次扫选,粗精矿四阶段再磨五次精选,中矿1、中矿2、中矿3合并扫选后返回粗选,中矿4、中矿5、中矿6合并后返回一段再磨。

(3)在确定的药剂制度、入浮浓度及闭路选矿工艺流程下,石墨原矿经分选后,可获得精矿固定碳含量为95.92%、回收率为95.24%、尾矿品位为0.87%的优良工艺指标。

[1] 尹丽文.世界石墨资源开发利用现状[J].国土资源情报,2011(6):29-32,23.

[2] 颜玲亚.世界天然石墨资源、消费及国际贸易[J].中国非金属矿工业导刊,2014(2):33-36.

[3] 武汉建筑材料工业学院选矿教研室.石墨选矿[M].北京:中国建筑工业出版社,1979.

[4] LU Xian-jun, E Forssberg. Flotation selectivity and upgrading of Woxna fine graphite concentrate [J].Minerals Engineering, 2001,14(11):1541-1543.

[5] 白丽丽,张凌燕,彭伟军,等.某难选石墨矿选矿试验研究[J].非金属矿,2014(3): 54-56,80.

[6] 劳德平,申士富,李崇德,等.鳞片石墨矿阶段磨浮-预先分目工艺流程研究[J].中国非金属矿工业导刊,2014(6):32-35,47.

[7] 张凌燕,邱杨率,黄 雯,等.鞍山地区某石墨矿选矿试验研究[J].非金属矿,2011(5):21-23.

[8] 张凌燕,黄 雯,邱杨率,等.细磷片低碳石墨浮选工艺研究[J].武汉理工大学学报,2011(11):107-111.

[9] 岳成林.鳞片石墨再磨工艺改进研究[J].化工矿物与加工,2001,30(8):8-10,14.

[10] 彭伟军,张凌燕,李向益.石墨浮选提纯中矿处理方式研究[J].中国非金属矿工业导刊,2014(2): 28-30.

[11] 龙 渊,张国旺,肖 骁,等.立式搅拌磨机对鳞片石墨的磨矿研究[J].矿冶工程,2014(6):41-44.

[12] 王启宝,张晨光.平度难选石墨矿石浮选药剂的研究[J].非金属矿,1995(2):30-32.

[13] 谢朝学,袁慧珍.用充填式浮选机选别大鳞片石墨的研究[J].金属矿山,2010(7):57-60.

[14] 吕一波,季长顺,李青侠. 浮选柱精选细鳞片中碳石墨实验[J].黑龙江科技学院学报,2013(1):26-29.

[15] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

Study on mineral processing technology of the flake graphite in Luobei

KANG Wen-ze1, LI Hui-jian1, ZHANG Qi-liang2, ZHAO Yue1

(1.Engineering Institute of New Graphite Materials, Heilongjiang University of Science & Technology, Harbin, Heilongjiang 150022,China; 2. Qingdao Zhirui biological Ltd., Qingdao, Shandong 266100, China)

In the light of the complex situation of the mineral symbiosis of flake graphite in Luobei, Heilongjiang province, the process mineralogy of the representative ore was studied and experiments such as the crushing, grinding, flotation and so on were done, on the basis of which the best mineral processing technology is determined. The results show that in the case of the 3.5min of coarse grinding, the dosage of 250 g/t kerosene, the dosage of 25 g/t octanol, the excellent process index with the tailings grade of 0.87%, the concentrate containing fixed carbon content of 95.92% and the recovery of 95.24%, can be obtained through the closed circuit process, in which, the ore is served by one roughing and one scavenging, and rough concentrate is made five cleaning after four-stage regrinding, at the same time mixed middlings 1, 2, 3 is delivered to roughing after scavenging while mixed middlings 4, 5, 6 went back to primary regrinding. This process has theoretical experience for the process design of graphite ore dressing plant.

flake graphite; stage grinding; stage flotation

1001-3571(2015)05-0011-05

TD975+.2

A

2015-07-30

10.16447/j.cnki.cpt.2015.05.003

国家科技支撑计划资助项目(2013BAE04B01)

康文泽(1964—),男,黑龙江省鸡西市人,教授,博士,从事煤与其他非金属矿分选方面的教学与研究工作。

E-mail:kwz010@163.com Tel:0451-88036755