大柳塔选煤厂末煤一期与二期工艺系统对比与整改思路

2015-12-20吕宏广

田 毅,张 磊,吕宏广,谷 林

(神华神东煤炭集团 洗选中心,陕西 榆林 719315)

大柳塔选煤厂末煤一期与二期工艺系统对比与整改思路

田 毅,张 磊,吕宏广,谷 林

(神华神东煤炭集团 洗选中心,陕西 榆林 719315)

为完善大柳塔选煤厂的末煤分选工艺,在对末煤一期与二期工艺系统对比分析的基础上,指出二期工艺系统设计更合理,运行效果相对较好;并就两个工艺系统存在的问题,结合现场实际情况,充分利用现有工艺和设备,提出整改思路和控制措施。

末煤;工艺系统;设备;工艺指标

大柳塔选煤厂隶属于神华神东煤炭集团洗选中心,是一座洗选能力为34 Mt/a的特大型群矿型选煤厂。该选煤厂的末煤分选系统分两期建设,一期于2009年竣工投产,二期于2012年投入运行,设计能力均为1 200 t/h。两期的主选工艺基本相同,均为两产品重介质旋流器分选、螺旋分选机分选的联合工艺。

入选原煤属于低灰、低硫、低磷、中高发热量的烟煤(不粘煤和长焰煤) ,全水分在16%左右,灰分一般在11%左右,挥发分综合平均值在32%~39%之间,主要产品为块特低灰煤、末特低灰煤及混煤,可作为优质动力煤。

1 末煤一期与二期工艺系统对比

大柳塔选煤厂末煤一期、二期的工艺系统基本相同,<13 mm粒级末煤经1.50 mm湿式脱泥后由两产品重介质旋流器分选,重介精煤脱介后由精煤离心机脱水回收,尾煤由矸石脱介筛脱介、脱水;<1.50 mm粒级煤泥由分级旋流器分级,分级旋流器溢流进入浓缩池,底流由螺旋分选机分选;螺旋精煤经弧形筛脱水后由煤泥离心机回收,尾煤采用高频筛回收;煤泥水通过浓缩池浓缩后,底流由加压过滤机或板框加压过滤机脱水,脱水产物掺入末精煤,溢流作为循环水继续使用。

1.1 主要工艺对比

1.1.1 脱泥工艺

(1)工艺对比。末煤一期工艺(图1)的脱泥筛用水全部为浓缩池溢流(澄清水),这有利于细泥的脱除,也能降低细泥对末煤重介分选效果的影响。但是冲洗水和喷洗水全部采用澄清水,在筛下煤泥水和磁选尾矿一同由煤泥水泵泵入分级旋流器组时,泵的负荷增大,电能消耗增加。此外,分级旋流器组溢流浓度较低,且流量较大,导致浓缩池和澄清水泵的负荷增大。末煤二期工艺(图2)采用全部磁选尾矿和部分澄清水作为脱泥筛用水,二者相比,一期工艺的脱泥效果较好,二期工艺的煤泥水泵和澄清水泵的负荷较小。

图1 末煤一期脱泥原则流程

图2 末煤二期脱泥原则流程

两期的脱泥工艺各有优缺点,应当根据现场实际情况灵活选择、调整。例如,如果生产过程中出现浓缩池溢流浓度升高的问题,要及时加大筛面的喷水量,确保脱泥效果良好。

(2)整改思路。为消除脱泥工艺的设计缺陷,保证脱泥效果,降低电能消耗,一期磁选尾矿可部分或全部作为冲洗水,以减少澄清水的用量;而二期磁选尾矿可部分分流至煤泥桶,适当增加澄清水用量,以保证脱泥效果。总之,脱泥筛喷洗水选用澄清水,而冲洗水选用澄清水和磁选尾矿,且二者均通过阀门控制,并设置磁选尾矿分流至煤泥桶的管道,有利于根据原煤性质、合介中煤泥量等因素灵活调整脱泥用水。

1.1.2 脱介工艺

(1)工艺对比。末煤一期脱介工艺如图3所示。由于重介质旋流器溢流的流量大且流速快,对脱介筛冲击很大,加之脱介筛的振动频率高,导致其上部筛板磨损严重。在末煤分选过程中,部分合格介质跃过合格介质脱介区进入稀介质脱介区,不仅加大了介质在末精煤中的损失,还加大了介质在稀介回收中的损失。与末煤一期脱介工艺相比,二期脱介工艺中(图4)增加了固定筛,可以预选脱除部分合格介质,减轻了振动筛的负荷,有利于介质的脱除。

图3 末煤一期脱介原则流程

图4 末煤二期脱介原则流程

现场实际生产过程中,由于增设了预先脱介环节,末煤二期脱介工艺的稀介质损失较少,整体介耗也较低。

(2)整改思路。为减少介质在末煤一期工艺系统的损失,降低筛板的更换频次,可在重介质旋流器溢流经过的溢流槽内铺设筛板,即将溢流槽改成固定筛。另外,末煤一期工艺系统的分流阀安装位置不利于维护、检修,且不能精确控制分流量,可以考虑在改造后的溢流槽下增设分流箱。

1.1.3 螺旋分选机尾煤处理工艺

(1)工艺比较。末煤一期的螺旋分选机尾煤处理原则流程如图5所示。螺旋分选机尾煤经固定筛和弧形筛预先脱水,筛下水进入矸石桶或由泵送入浓缩池。由于控制通路的阀门不常开,筛下水被送入浓缩池,但其浓度较大,导致矸石管道和泵经常被堵塞。为此,只能将其稀释,因此就会形成循环脱水。而循环脱水致使煤泥泥化程度增高,进而堵塞高频筛的筛缝。与末煤一期的螺旋分选机尾煤处理工艺相比,末煤二期的尾煤自流进入高频筛(图6),避免了煤泥在泵送过程中的泥化。

(2)整改思路。鉴于末煤一期与二期的厂房布置、设备布局不同,末煤一期工艺难以通过一段高频筛完成对螺旋分选机尾煤的脱水,但固定筛、弧形筛的筛下水可以直接进入浓缩池,再采用澄清水稀释尾煤,以降低筛下水中的煤泥泥化程度。

图5 末煤一期螺旋分选机尾煤处理原则流程

图6 末煤二期螺旋分选机尾煤处理原则流程

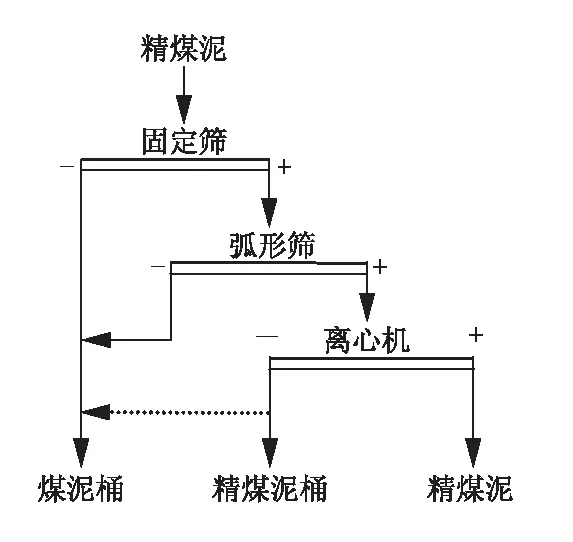

1.1.4 螺旋分选机精煤处理工艺

(1)工艺对比。末煤一期、二期的螺旋分选机精煤处理原则流程如图7、图8所示。就末煤一期的螺旋分选机精煤处理工艺来看,固定筛、弧形筛的筛下水可以经一次泵送进入浓缩池,也可以重新流入煤泥桶,还可以直接进入离心机。从生产实践效果分析,筛下水由离心机直接处理较合适,煤泥泥化程度最低。与末煤一期工艺相比,二期工艺中的分级浓缩旋流器溢流直接进入浓缩池,弧形筛的筛下水和离心液进入精煤泥桶,该过程中的煤泥泥化程度最低,设计更合理。

图7 末煤一期螺旋分选机精煤处理原则流程

图8 末煤二期螺旋分选机精煤处理原则流程

就实际分选效果来看,末煤二期的螺旋分选机精煤处理工艺设计更合理,一定程度上降低了精煤在系统中的循环次数,减少了次生煤泥量。

(2)整改思路。对于螺旋分选机精煤的处理,一种方式是让筛下水、离心液在系统内循环,然后进入浓缩池浓缩;另一种方式是让筛下水、离心液自流进入浓缩池浓缩。结合后续的处理工艺考虑,前者宜采用并联浓缩池及相应的过滤工艺,而后者宜采用串联浓缩池及相应的过滤工艺。

1.2 主要设备对比

1.2.1 脱泥筛与脱介筛

(1)设备对比。末煤一期、二期的脱泥筛与脱介筛筛面结构简图如图9、图10所示。

图9 末煤一期脱泥筛与脱介筛筛面结构简图

图10 末煤二期脱泥筛与脱介筛筛面结构简图

末煤二期的脱泥筛、脱介筛的筛面倾角较大,物料能够快速通过,处理能力较大,但脱泥、脱介效果较差,对后续处理环节的影响较大;尤其是脱泥筛效果变差,不但影响后续环节的分选效果,而且还会导致分流量和介质损失量增大。另外,脱泥筛冲洗水选用磁选尾矿,致使脱泥效果进一步变差,对后续作业效果的影响增大。由此来看,筛面倾角过大,很可能是介耗高的主要原因。

(2)整改思路。筛面倾角是筛机本身固有的结构参数,就目前情况来说很难改变,但是可通过适当增大筛板的筛缝来提高脱泥、脱介效果。末煤二期的脱泥筛、脱介筛喷水均为两排,可将其增加至三排,并在合理的范围内增大喷水压力。

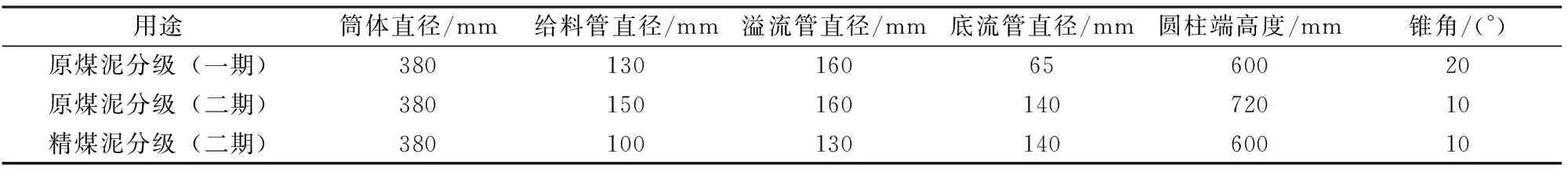

1.2.2 分级旋流器

(1)设备对比。在相同条件下,分级旋流器的底流口越大,锥角越小,分级粒度就越细,底流产率越高,底流浓度越低[1]。与末煤二期的分级旋流器结构参数(表1)相比,末煤一期的底流管直径小而锥角大,说明末煤一期分级旋流器的分级粒度较大;末煤二期原煤泥分级旋流器和精煤泥分级旋流器的溢流直接进入浓缩池,经浓缩后由过滤机脱水,分级粒度较细,滤饼水分较高。

表1 末煤一期、二期分级旋流器结构参数对比结果

由分级旋流器底流粒度组成(表2)可知:末煤一期原煤泥分级旋流器底流中<0.25 mm粒级产率为24.50%,末煤二期原煤泥分级旋流器和精煤泥分级旋流器底流中<0.25 mm粒级产率分别为36.30%、32%,细粒级含量较高,致使煤泥离心机产品水分增高[2-3]。

表2 不同分级旋流器的底流粒度组成

(2)整改思路。针对末煤二期煤泥水分高的问题,一方面可适当减小分级旋流器底流管直径,并加强对底流管的维护,防止底流口磨损过大;另一方面要保证煤泥处理设备运行稳定,并选择合理的药剂制度,避免煤泥过粘而不利于脱水[4]。

2 末煤一期与二期工艺系统共性问题

2.1 “跑煤”现象

2.1.1 问题与成因

采用有压两产品重介质旋流器对原煤进行分选时,底流会出现周期性的“跑煤”问题。现场观察、分析发现,“跑煤”的根本原因为:旋流器的实际分选密度与部分原煤的密度极接近或低于原煤密度,致使旋流器内无法形成有效的分选层。

2.1.2 控制措施

针对实际分选密度较低或极接近部分原煤密度引发的“跑煤”问题,只要加强对原煤煤质、介质性质、操作条件、合介密度管理即可解决[5-6]。因介固比低引发的“跑煤”问题不易解决,可以从导致介固比低的条件入手,改变合格介质进入混料桶的方式——利用泵送合格介质剩余的压头搅动混料桶中的合格介质,破坏混料桶中相对稳定的环境。具体操作方法为:将合格介质分成两部分,一部分与煤流一起从混料桶一侧上方进入桶内,另一部分从混料桶另一侧下方进入桶内,从而形成一个小的介质循环流。

2.2 次生煤泥量大

2.2.1 问题与成因

在粗煤泥脱水过程中,精煤泥固定筛和弧形筛的筛下水、离心机滤液、尾煤泥固定筛和弧形筛的筛下水、高频筛的筛下水,或进入产品桶,或进入矸石桶,或进入煤泥桶,部分极细煤泥经旋流器分级后进入浓缩池;而另一部分进入系统继续循环,最后随旋流器溢流进入浓缩池,这部分煤泥在循环过程中泥化较严重。

2.2.2 控制措施

多次循环会使粗煤泥粒度变细,且会产生较多细泥,对于含有大量细煤泥的煤泥水,可选用并联浓缩池浓缩,浓缩池底流采用板框过滤机脱水,但脱水煤泥水分高,浓缩池负荷和药剂用量较大。为避免煤泥高度泥化,可使各种筛下水、离心液等自流至串联浓缩池,并采用加压过滤机处理浓缩池一段底流,采用板框过滤机处理浓缩池二段底流[7]。

2.3 磁选机分选槽易被堵塞

2.3.1 问题与成因

粗矸石脱介后进入稀介桶,由稀介泵送至磁选机。由于矸石密度大、粒度粗,容易沉淀、堆积在磁选槽内,随着堆积量的不断增大,稀介质可通过的磁选槽横截面面积不断减小。此时,在稀介质流量不变的情况下,流速不断增大,介质在磁选槽内停留的时间缩短;当矸石堆积量达到一定程度后,微细粒介质来不及被选出随尾矿流至煤泥水桶,导致磁选回收率降低,介质消耗量增大。

2.3.2 控制措施

磁选机分选槽易被堵塞与粗粒矸石在磁选槽内沉淀、堆积有重要关系,因此可以通过减小矸石脱介筛合介段、稀介段的筛缝来调节[8-9],但筛缝减小可能会影响脱介效果。如果筛缝减小导致介质消耗量大增,可以在磁选槽内沿滚筒轴向上铺设两根高压风管,确保磁选槽内的料浆处于悬浮状态,避免粗粒矸石沉淀、堆积,进而堵塞磁选机分选槽。

2.4 产品水分偏高

2.4.1 问题与成因

末煤产品水分较高,不但造成大量宝贵的运力资源浪费,而且给寒冷季节的运输、卸车带来麻烦。目前,最常用的脱水设备包括筛分机、离心机、浓缩机、板框过滤机、加压过滤机等,这些设备均是以物料和水在不同场的作用下产生相对运动,实现固液分离,以降低物料水分。但是机械脱水方法仅能脱除大部分物料的外在水,而对于内在水较多的物料,采用机械方法较难脱除。就实际使用效果来看,采用目前的脱水设备,很难大幅度地降低末煤产品水分。

2.4.2 控制措施

为使煤炭产品水分大幅度地下降,应该选用热力干燥脱水方法。但由于热力干燥对加热对象无选择性、环保性差且存在重大安全隐患,推广使用范围有限,因此必须探索出适合煤炭产品干燥脱水的微波-热力联合干燥脱水技术[10]。

3 结语

大柳塔选煤厂的末煤一期、二期工艺系统存在一定差异,通过对比分析不难看出,末煤二期工艺系统的设计更合理,运行效果相对较好。对于两期末煤工艺系统存在的问题,必须结合现场实际情况,充分利用现有工艺和设备进行改造、优化。

在工艺系统运行过程中,选煤厂应当对各设备工作效果进行系统性地评定,并需要全面采集各种工艺指标,不能仅对现有工艺和设备存在的问题单纯地进行理论分析和现场观察,应当根据现场采样、化验结果和详细的数据对比,采取有针对性的措施。

[1] 吕宪俊,崔学奇,邱 俊.水力旋流器的结构参数与分离性能研究[C]//中国非金属矿工业导刊编辑部. 第十三届全国粉体工程及矿产资源高效开发利用研讨会论文专辑.北京:《中国非金属矿工业导刊》杂志出版社,2007.

[2] 韩吉垒.H1000离心机在选煤厂的应用[J].山东煤炭科技,2010(3).

[3] 刘文轩.TEMA H1000离心机在晋华宫选煤厂的应用[J].选煤技术,2006(3).

[4] 李 勇.我国选煤厂煤泥水处理技术现状与发展趋向分析[J].装备制造, 2010(1).

[5] 黄玉祥.重介质旋流器选煤降低介耗的途径[J].煤炭技术, 2010(8).

[6] 黄阳全,章永青,周仲伟.加强磁选机管理,降低介质损耗[J].煤炭加工与综合利用, 2008(3).

[7] 付德滨.保德选煤厂北部区洗选工艺的改造与实践[J].选煤技术, 2013(4).

[8] 赵建群,刘剑民.安太堡选煤厂降低介耗的实践[J].选煤技术, 2013(4).

[9] 裴桂才.重介选煤厂介耗的控制[J].科技情报开发与经济, 2008(26).

[10] 夏 浩,刘全润,马明杰,等.微波技术在煤炭加工利用过程中的应用[J].煤炭转化, 2012, 26(1):86-89.

Comparison of separation technology in the first and second phase of small coal preparation system of Daliuta coal preparation plant and improvement suggestion

TIAN Yi, ZHANG Lei, LV Hong-guang, GU Lin

(Coal Preparation Center, Shenhua Shendong Coal Group, Yulin, Shaanxi 719315, China)

To improve small coal preparation technology in Daliuta coal preparation plant, compared with separation process in the first phase of small coal preparation system, the one in the second phase is more reasonable and well-run, what's more, according to the existing problems in two systems, improvement suggestion and measures are given based on the existing technology and equipment.

1001-3571(2015)05-0043-05

TD948.1

B

Keywordssmall coal; process system; equipment; technological indexes

2015-10-12

10.16447/j.cnki.cpt.2015.05.011

田 毅(1982—)男,甘肃省会宁县人,助理工程师,从事选煤厂生产管理工作。

E-mail:tianyi_547@163.com Tel: 0912-8229564