响应面法优化寇氏隐甲藻突变株的发酵培养基

2015-12-20赵树林张静雯何东平

王 澍 赵树林 张静雯 田 华 佘 隽 陈 涛 何东平

(武汉轻工大学食品科学与工程学院1,武汉 430023)(中国科学院武汉病毒研究所2,武汉 430071)

响应面法优化寇氏隐甲藻突变株的发酵培养基

王 澍1赵树林1张静雯1田 华1佘 隽1陈 涛2何东平1

(武汉轻工大学食品科学与工程学院1,武汉 430023)(中国科学院武汉病毒研究所2,武汉 430071)

对寇氏隐甲藻突变株产DHA的发酵培养基进行响应面优化。首先用Plackett-Burman试验筛选出影响显著的3个因素,再利用最陡爬坡试验和响应面试验对培养基进行优化并建立二次多元回归模型,最后用优化后的发酵培养基在50 L发酵罐上进行放大试验。结果表明在最佳培养基葡萄糖121.41 g/L,谷氨酸钠11.54 g/L,硫酸镁7.25 g/L时,DHA的产量为5.65 g/L发酵液,比优化前提高了10.35%。在50 L发酵罐上发酵培养,DHA产量为9.50 g/L发酵液,为摇瓶培养时的1.68倍。

寇氏隐甲藻突变株 DHA 响应面 发酵培养基

DHA(二十二碳六烯酸)是一种ω-3系列多不饱和脂肪酸,在婴幼儿大脑发育和视力发育中具有非常重要的生理作用,并且具有防治心血管疾病,提高人体免疫力、预防和减轻精神疾病、消炎、抗癌等功能[1]。近年来,利用微生物发酵生产DHA已成为主要研究方向,寇氏隐甲藻(Crypthecodinium cohnii)是海洋微藻的一种,可在没有光照的条件下发酵培养,从而实现细胞的增长和油脂的积累,其脂肪酸积累量高于20%,DHA可占总脂肪酸的30%~50%,具有较高的产 DHA能力[2-4]。

目前寇氏隐甲藻发酵培养基的优化主要是研究不同的碳源、氮源、碳氮比、无机盐、金属离子等对其DHA产量的影响[5-8],但生物量和DHA产量相对较低,对于工业化生产,通过发酵培养基的优化来获取高产量的DHA是必要的。梅志刚等[9]通过对隐甲藻培养基的响应面优化,生物量和DHA分别为8.91 g/L和0.91 g/L;de Swaaf等[10]用乙醇分批补料培养隐甲藻,生物量为83 g/L,DHA产量为11.7 g/L;Ratledge等[11]利用乙酸作为碳源,分别培养几组不同的隐甲藻,生物量可达20~30 g/L,DHA产量可超过3 g/L。

由于单因素试验未考虑各因素间的交互作用,故无法提供未考察区域的信息,以及进行预测和控制。响应面法可同时对多因素水平及其交互作用进行优化与评价,并能快速有效地确定多因素系统的最优条件[12]。本研究选取经过2次60Co-γ射线诱变获得的寇氏隐甲藻突变株[13],首先用PB试验筛选出对DHA产量有显著影响作用的因素,然后用最陡爬坡试验逼近最大响应区域,最后进行响应面的试验设计与数据分析,得出最佳培养基配比[14]。

1 材料与方法

1.1 材料与试剂

1.1.1 藻种

寇氏隐甲藻株ATCC30772:广东微生物菌种保藏中心,经过2次60Co-γ射线诱变获得的寇氏隐甲藻突变株2.4k-2A2-5,本实验室保存。

1.1.2 试剂

酵母膏:北京奥博星生物技术有限责任公司;纤维素酶(10~140万 U/g)、碱性蛋白酶(20万 U/g):江苏锐阳生物科技有限公司。

1.2 主要仪器

GRJ-50B型发酵罐:镇江格瑞生物工程有限公司;Agilent7890A气相色谱仪:安捷伦科技(中国)有限公司。

1.3 方法

1.3.1 培养条件

种子培养:从长好藻种的斜面上取一定量纯的藻落,接种到一级种子培养液中,置于摇床上,28℃、190 r/min条件下培养48 h。

摇瓶发酵培养:将一级种子液按10%的接种量接种到发酵培养液中,28℃、190 r/min条件下培养7 d。

1.3.2 油脂提取

将湿藻体按湿重:纯净水1∶1~1∶3的比例,制成悬浮液,加碱性蛋白酶和纤维素酶,(60±1)℃水浴温培,同时搅拌8 h,镜检藻体破壁后,加入95%乙醇脱水30~60 min,静置分层,使乙醇-水相与藻泥分层。将乙醇-水相和藻泥分别加入4号溶剂油,分装2个分液漏斗中,静置分层。取出上层4号溶剂油藻油相提萃液。反复浸提,至藻泥变白无油为止。把4号溶剂油提萃液经旋转蒸发,获得粗藻油,粗藻油经脱胶除杂等过程后获得金黄色精藻油[15]。

1.3.3 脂肪酸处理

取0.1 g油样,加1 mL苯-石油醚(体积比为1∶1)混合溶剂,再加1 mL 0.4 mol/L的氢氧化钾 -甲醇溶液,摇匀,在室温下静置8~10 min,然后加蒸馏水使醚层升至顶部,待液层澄清后即可作色谱分析。

1.3.4 色谱条件

色谱柱:Agilent SP-2560(100 m×25μm,0.2 μm);升温程序:100℃保持4 min,以3℃/min升温至230℃,保持20min,载气(N2)流速25mL/min,压力2.4 kPa,进样量 1μL;分流比15∶1。

1.4 试验设计

1.4.1 单因素试验

分别考察葡萄糖、谷氨酸钠、酵母膏、氯化钠、磷酸二氢钾、硫酸镁、氯化钙、金属溶液等因素对DHA产量的影响。

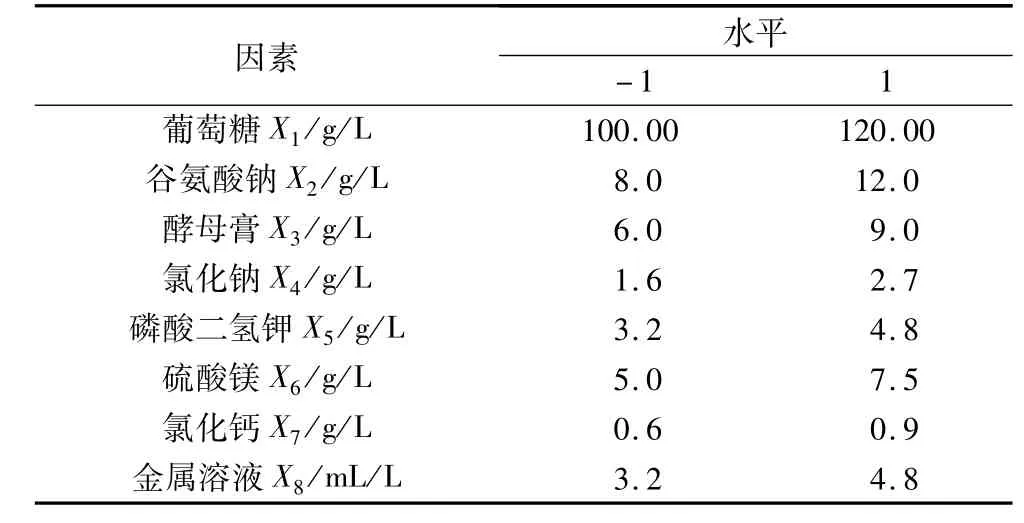

1.4.2 Plackett-Burman(PB)设计

应用Design Expert 8.0软件对发酵试验进行PB设计。在单因素试验基础上,从发酵营养组成中选出对DHA产量影响较大的8种成分:葡萄糖、谷氨酸钠、酵母膏、氯化钠、磷酸二氢钾、硫酸镁、氯化钙、金属溶液,另加3个虚拟因子作为误差分析,每个因素分别确定高(1)、低(-1)两水平,共进行12次试验。

表1 PB试验因素与水平设计

1.4.3 最陡爬坡试验设计(SAD)

最陡爬坡法以试验值变化的梯度方向为爬坡方向,根据各因素效应值的大小确定变化步长,能快速、经济地逼近最大响应区域[16]。

由PB试验数据分析结果可知,葡萄糖、谷氨酸钠和硫酸镁对DHA产量有显著影响,根据方程进行最陡爬坡设计。

1.4.4 响应面试验(RSM)

对PB试验确定的因素,以最陡爬坡试验得到的中心点,使用Design Expert8.0软件的Box-Behnken方法进行试验设计,根据设计进行试验,重复3次,并分析试验获得重要因素的最佳配方水平。

2 结果与分析

2.1 单因素试验结果

单因素试验结果表明当葡萄糖、谷氨酸钠、酵母膏、氯化钠、磷酸二氢钾、硫酸镁、氯化钙、金属溶液、碳酸氢钠、氯化钾浓度分别为110.00、10、7.5、2.25、4.0、6.25、0.75 g/L、4 mL/L、0.75、0.5 g/L时,其最高 DHA产量分别为:5.29、5.30、5.17、5.19、5.21、5.28、5.21、5.19、5.10、5.12 g/L发酵液。根据结果对PB试验进行设计。

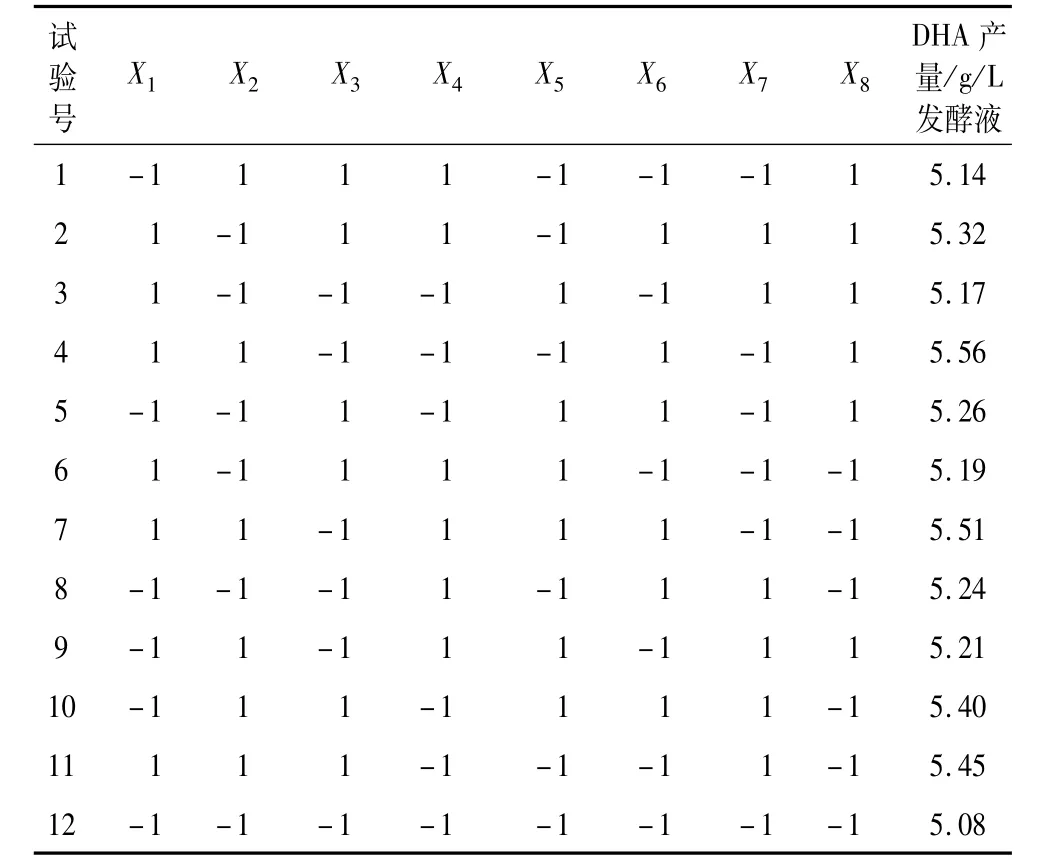

2.2 PB试验结果与分析

表2 Plackett-Burman设计及结果分析

Plackett-Burman试验结果见表2,通过对试验数据拟合得一阶回归模型如下:Y=3.6+7.25×10-3X1+0.6X2-5.56×10-4X3-0.06X4-5.21×10-3X5+0.09X6+0.03X7-0.02X8,方差分析结果见表3。由表3可知,回归模型在95%概率水平下显著,即该模型拟合良好;模型的校正决定系数R2=0.881 4,表明88.24%的试验数据的变异性可用此模型来解释;变异系数为1.00%,说明可信度和精密较高[17]。8个因素中葡萄糖(X1)、谷氨酸钠(X2)、硫酸镁(X6)在95%的概率水平上对DHA产量有显著影响,且都是正效应,在后续最陡爬坡试验中应提高其添加量。

表3 Plackett-Burman试验结果及方差分析

2.3 最陡爬坡试验结果与分析

根据Plackett-Burman试验结果,葡萄糖、谷氨酸钠、硫酸镁的添加量对DHA的产量的变化有显著的影响,对这3个因素进行最陡爬坡试验[18]。不显著因素中,酵母膏、氯化钙为正效应,在后续试验中应取高水平,氯化钠、磷酸二氢钾、金属溶液为负效应,在后续试验中应取低水平。

结果如表4所示,第2组试验对应的DHA产量最高,达到5.48 g/L发酵液。所以,以第2组试验所对应的葡萄糖、谷氨酸钠、硫酸镁的添加量为中心点进行响应面试验设计,即葡萄糖120.00 g/L、谷氨酸钠 11.5 g/L、硫酸镁 7.0 g/L。

表4 最陡爬坡试验设计及结果

2.4 响应面试验结果与分析

表5 Box-Behnken试验因素水平及其编码

表6 Box-Behnken试验设计及结果

利用Design-Expert8.0软件对中Box-Behnken试验数据拟合得二次多元回归模型:对二次模型进行分析,结果如表7所示。

表7 模型回归方程方差分析

由表7方差分析可知,模型极其显著(P<0.01),失拟项不显著(P>0.05),模型的校正决定系数0.828 1,说明82.81%的试验数据的变异性可用此模型来解释,相关系数R2=92.48%,变异系数为0.73%,RSN(信燥比)为9.137,远大于4,表明模型拟合度较好,试验数据可靠,分析结果可信,因此可以用此回归方程对试验结果进行分析和预测[19]。

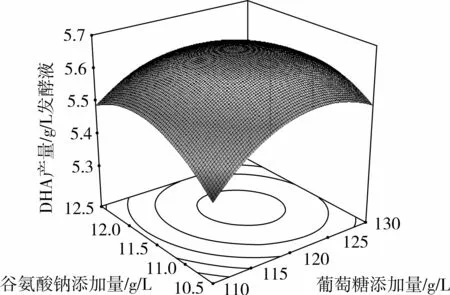

图1 葡萄糖与谷氨酸钠的交互作用影响DHA产量的响应面图

图2 葡萄糖浓度与硫酸镁浓度的交互作用影响DHA产量的响应面图

图3 谷氨酸钠与硫酸镁的交互作用影响DHA产量的响应面图

根据回归方程,利用Design-Expert8.0软件做各响应面的三维立体图(图1~图3),葡萄糖、谷氨酸钠、硫酸镁及其交互作用对响应面的影响结果可通过该组图中直观反映出来[20]。采用Design-Expert软件的Optimization模块进行营养条件优化,预测葡萄糖、谷氨酸钠、硫酸镁的添加量分别为121.41、11.54、7.25 g/L时,DHA最高产量为5.67 g/L发酵液。为了验证预测结果,在此条件下进行3组试验,得到生物量的平均值为52.00 g/L发酵液,DHA产量的平均值为5.65 g/L发酵液,预测值与实际值相近,说明模型拟合性较好,比优化前(5.12 g/L发酵液)提高了10.35%。

2.5 50 L发酵罐试验

在响应面法优化的营养条件下,对寇氏隐甲藻突变株进行50 L发酵罐试验。菌种在装有30 L发酵培养基的罐中,接种量为10%,初始pH为7,温度为28℃,转速为190 r/min,3 L/min通气量的条件下培养96 h,生物量为61.00 g/L发酵液,DHA产量为9.50 g/L发酵液,为摇瓶培养时的1.68倍,说明该发酵培养基也适合50 L发酵罐的放大生产。

3 结论

借用 Design-Expert 8.0软件能方便地应用Plackett-Burman设计和响应面分析法进行合理的试验安排和数据分析,有效地从众多培养基成分中筛选出重要的影响因素,并实现发酵培养基优化,得到最佳添加量,优化结果与实际值吻合较好[21]。

通过Plackett-Burman试验发现,在寇氏隐甲藻突变株的发酵培养基中,葡萄糖,谷氨酸钠和硫酸镁具有重要作用,是显著性影响因素;由最陡爬坡试验找到接近最大相应区域的一点:葡萄糖 120 g/L,谷氨酸钠 11.5 g/L,硫酸镁 7.0 g/L;再对培养基进行响应面试验优化,得到最佳培养基配方为:葡萄糖121.41 g/L,谷氨酸钠 11.54 g/L,硫酸镁 7.25 g/L等,预测的最大DHA产量是5.67 g/L发酵液,验证试验得到的生物量平均值为52.00 g/L发酵液,DHA产量平均值为5.65 g/L发酵液,与预测值相近,优化后DHA的产量比以前(5.12 g/L发酵液)提高了10.35%。将优化后的发酵培养基在50 L发酵罐上培养96 h,生物量为61.00 g/L发酵液,DHA产量为9.50 g/L发酵液,为摇瓶培养时的1.68倍,说明该发酵培养基也适合50 L发酵罐的放大生产。

[1]姜剑锋,赵丽芹,陈涛,等.寇氏隐甲藻不同破壁方法的研究[J].中国粮油学报,2011,(8):92-94

[2]Ana Mendes,Alberto Reis,Rita Vasconcelos,et al.Crypthecodinium cohniiwith emphasis on DHA production:a review[J].Journal of Applied Phycology,2009,21(2):199-214

[3]Sijtsma L,SwaafM E.Biotechnological production and applications of theω-3 polyunsaturated fatty acid docosahexaenoic acid[J].Applied Microbiology and Biotechnology,2004,64(2):146-153

[4]Ratledge C.Fatty acid biosynthesis in microorganisms being used for single cell oil production[J].Biochim,2004,86(11):807-815

[5]王菊芳,梁世中,吴震强.碳/氮比对隐甲藻总脂及DHA含量的影响[J].华南理工大学学报:自然科学版,2000,28(10):28-31

[6]王菊芳,梁世中,杨博.隐甲藻发酵产DHA最佳无机盐浓度的确定[J].中国油脂,2002,21(2):26-28

[7]郭小婧,龚阳敏,梁焯,等.温度和碳源对隐甲藻生长及DHA积累的影响[J].中国油料作物学报,2013,35(5):597-603

[8]de Swaaf M E,Rijk TC,Eggink G,etal.Optimization of docosahexaenoic acid production in batch cultivations byCrypthecodinium cohnii[J].Journal of Biotechnology,1999,70:185-192

[9]梅志刚,王菊芳.响应面法优化隐甲藻产DHA的培养基[J].中国酿造,2010,(11):84-87

[10]de Swaaf M E,Pronk JT,Sijtsma L.Fed-batch cultivation of the docosahexaenoic-acid-producing marine algaCrypthecodinium cohniion ethanol[J].Applied Microbiology and Biotechnology,2003,61(1):40-43

[11]Ratledge Colin,Kanagachandran K,Alistair J.Anderson,et al.Production of docosahexaenoic acid byCrypthecodinium cohniigrown in a pH-auxostat culture with acetic acid as principal carbon source[J].Lipids,2001,36(11):1241-1246

[12]张帅,董基,黄志明.响应面法优化富铬灵芝发酵培养基[J].食品科学,2013,34(15):208-212

[13]佘隽,田华,陈涛,等.高产DHA寇氏隐甲藻突变株的筛选[J].食品科学,2013,34(17):230-235

[14]孙鹏,赵旭博,孙先锋,等.响应面法优化长双歧杆菌增殖培养基[J].食品科学,2013,34(05):207-212

[15]佘隽,任扬,田华,等.60Co-γ射线辐射诱变寇氏隐甲藻6号的技术研究[J].中国酿造,2012,31(2):147-150

[16]Montgomery D C.Design and analysis of experiments[M].5th ed.New York:John Wiley&Sons,2001:430-436

[17]Abdulaziz Q M.Application of Placket-Burman factorial design to improve citrinin production in Monascus ruber batch cultures[J].Botanical Bulletin of Academia Sinica,2006,47(2):167-172

[18]Li Y,Liu ZQ,Cui F J,et al.Application of Plackett-Burman experimental design and Doehlert design to evaluate nutritional requirements for xylanase production by Alternaria maliND-16[J].Applied Microbiology and Biotechnology,2008,77(2):285-291

[19]项驷文,薛正莲,秦艳飞,等.响应面法优化那西肽发酵条件[J].中国抗生素杂志,2013,38(6):430-433

[20]陶发琴,王明鹏,王卫星,等.响应曲面法优化酵母油脂的提取工艺[J].中国粮油学报,2013,28(4):51-57

[21]李市场,张鹏鹏,杨娜,等.黏红酵母产油脂培养基的响应面优化[J].中国粮油学报,2013,28(2):63-68.

Optimization of Fermentation Medium of Crypthecodinium Cohniifor DHA Production with Response Surface Method

Wang Shu1Zhao Shulin1Zhang Jingwen1Tian Hua1She Jun1Chen Tao2He Dongping1

(Wuhan Polytechnic University1,Wuhan 430023)(Wuhan Institute of Virology,Chinese Academy of Sciences2,Wuhan 430071)

In the paper,response surface methodologies have been applied to optimize fermentation medium for DHA production byCrypthecodinium cohnii.First,the glucose,sodium glutamate,MgSO4were identified by Plackett-Burman design as themainmedium components thataffected the yield of DHA.The steepestascentmethod and Box-Behnken were used to optimize the culturemedium and to establish themultivariate regression model.Finally the optimized fermentationmedium enlarged the test in a 50 L fermenter.The results showed that the optimal fermentationmedium were 121.41 g/L glucose,11.54 g/L sodium glutamate,7.25 g/LMgSO4,etc;the experimental yield of DHA in the optimized medium was fermentation liquid of 5.67 g/L,which increased 10.35%than that of themedium before optimization.On the optimal conditions,the yield of DHA could reach a fermentation liquid of 9.50 g/L after being cultured in 50 L fermenter,which was1.68 times as high as that cultured in flask.

Crypthecodinium cohnii,DHA,response surfacemethodology,fermentation medium

Q93-335

A

1003-0174(2015)08-0079-05

十二五科技部支撑计划(2011BAD02B00)

2014-03-17

王澍,男,1989年出生,硕士,微生物油脂

何东平,男,1957年出生,教授,粮食、油脂及植物蛋白