高速弹头冲击碳纤维复合材料防弹衣的仿真研究

2015-12-19明军

明军

摘 要:本文介绍了子弹弹头冲击防弹衣时子弹能量损耗和防弹材料变形损坏的基本原理,以世界著名的有限元分析软件ANSYS/LS-DYNA 为仿真分析平台,对高速子弹弹头撞击以碳纤维复合材料为主要材料的防弹衣的过程进行数值仿真分析,分析其在侵彻瞬间60 毫秒内弹头和防弹衣的变形与穿透情况,得出了碳纤维复合材料防弹衣的受力分布与应变结果。为优化子弹弹头与防弹衣的设计提供必要的参数数据,对进一步改进复合抗弹材料的结构设计和材料研发具有指导作用。

关键词:碳纤维;有限元分析;弹头;防弹衣

在战争中,防弹衣的使用能有效地降低士兵的伤亡。另外在一些国家内,社会治安差、暴力事件多,保护自己免受人身伤害对于警察甚至普通公民都是至关重要的。现代社会对于单兵防弹衣的需求日益加大,随着军工和材料行业的飞速发展,防弹衣的新材料也成出不穷。

防弹纤维一直在向高强度、高模量、细旦化方向发展,纤维越细,制成的防弹衣越柔软舒适。碳纤维是一种纤维状碳材料,它是采用高温分解法,由有机母体纤维在1000-3000℃的惰性气体下制成的。碳纤维呈黑色,具有强度高、质量轻、导电,耐高温、耐腐蚀、膨胀系数小等特点。以碳纤维织物为增强体的碳纤维增强复合材料也是制造新型防弹衣的优良材料之一。

高速弹头侵彻问题是军工领域研究的热门课题,对优化防弹衣的的防护能力有重要意义。本文利用ANSYS/LSDYNA对横截面直径为15mm,长度为35mm,射速为1300m/s的子弹,垂直射击周边固定的,尺寸为200mm×200mm,厚度为15mm的防弹衣材料的过程进行数值仿真分析。

1 侵彻理论分析

当子弹或破片击中织物时,侵彻的方式有拉伸破坏和剪切破坏两种,两种侵彻的发生主要与子弹或破片的形状、材质、速度有关。头部呈圆锥形的子弹射入织物时,侵彻以拉伸破坏为主;而对于高速不规则的破片,则以剪切破坏为主。

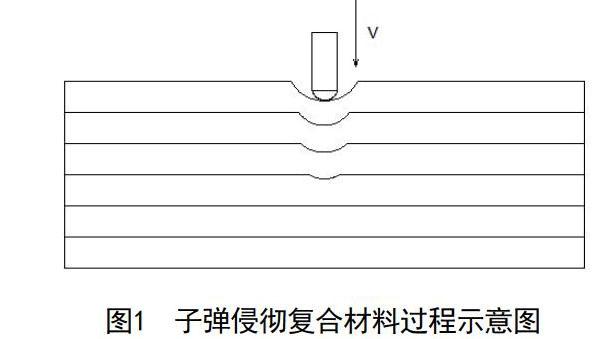

子弹击中织物后,产生纵向波,横弹织物的编织方式较多地采用平纹,而非斜纹或缎纹。对于机织物.纤维在织机上编织过程中,纤维会受到损伤;另外,应变波在织物面上传播时,纱线的连接点会对应变波进行反射,应变波的叠加易造成纱线的过度伸长而断裂。子弹侵彻复合材料过程示意图如下图1所示

2 侵彻过程的分析算法及软件概述

侵彻问题属冲击动力学问题涉及到材料非线性,集合非线性,和边界条件非线性。显式动力学分析用于求解各种高度非线性问题,特别适合求解各种非线性结构的高速碰撞、爆炸和金属成型等非线性动力冲击问题。它采用差分方法求解动力学方程,该算法不需要计算总体刚度矩阵,也不需要进行平衡迭代,计算速度快、占用资源少、稳定性较好。

ANSYS LS/DYNA是世界著名的显式动力学分析软件,它能够处理复杂的非线性问题。ANSYS LS/DYNA以Lagrange算法为主,兼有ALE和Euler算法,本文采用Lagrange 算法求解。在拉格朗日算法中,计算网格固定在物质上随物质一起变形。网格点与物质点在物质变形过程中始终保持重合,物质点与网格点不存在相对迁移或对流运动,这大大简化了控制方程的求解。

Lagrange方法多用于固体结构的应力应变分析,这种方法以物质坐标为基础,其所描述的網格单元将以类似“雕刻”的方式划分在用于分析的结构上,即是说采用Lagrange方法描述的网格和分析的结构是一体的,有限元节点即为物质点。采用这种方法时,分析结构的形状的变化和有限单元网格的变化完全是一致的,物质不会在单元与单元之间发生流动。这种方法的优点是能够非常精确的描述结构边界的运动。

3 侵彻过程的有限元分析

子弹弹头的外壳材料为铜,弹头使用钢铅复合弹芯,弹头为实心型弹头,防弹衣材料为东丽公司生产的T800HB-6000碳纤维,为了简化分析,弹头和防弹衣材料均视为双线性弹性塑性带应变失效的材料本构模型。数据如上表1所示:注:弹头材料为复合材料以等效数据代替,表中部分数据来自参考文献。

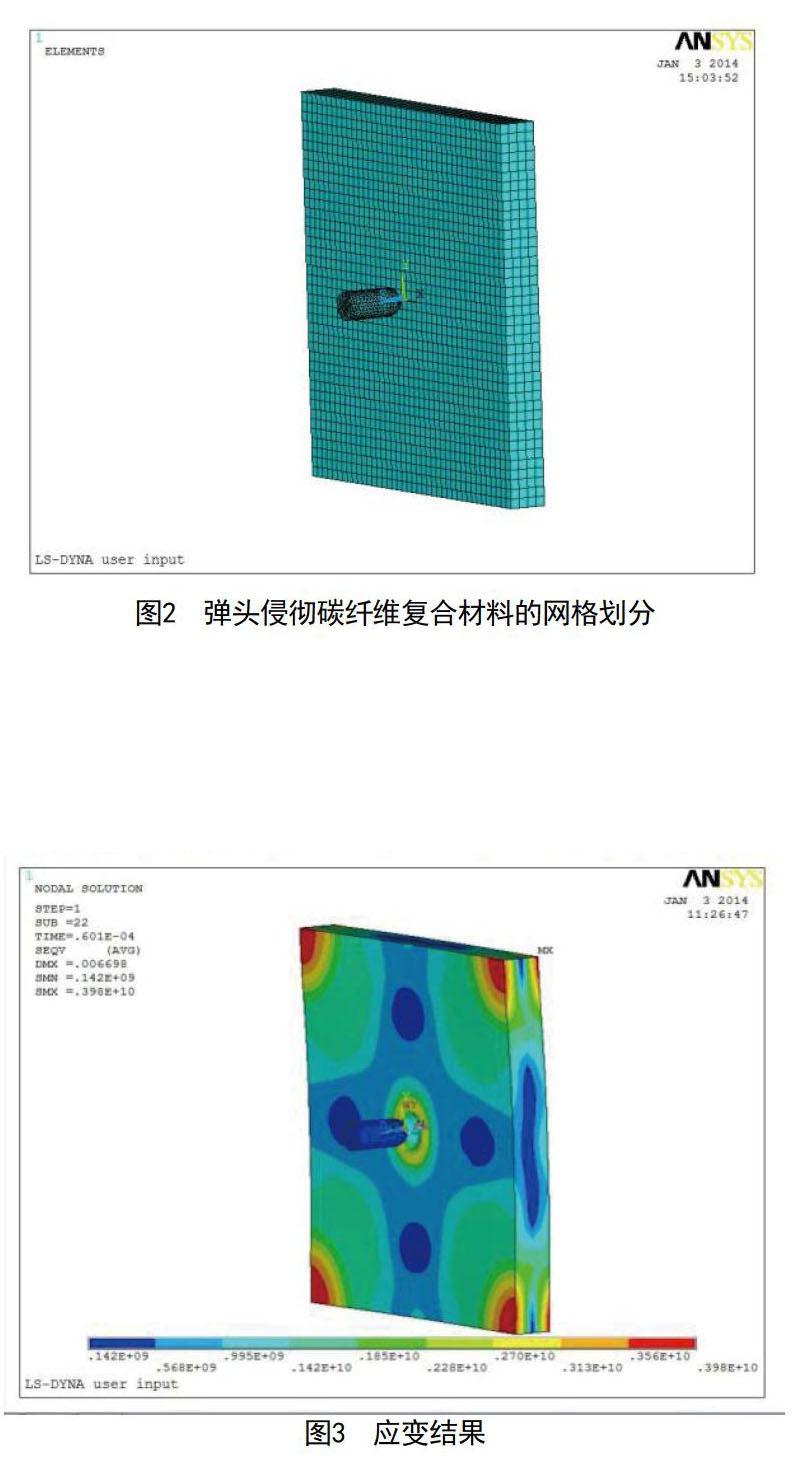

该侵彻问题为三维实体接触,单元算法选择单点高斯积分(Const tress)和拉格朗日算法(Lagrange)。由于模型轴对称为节省计算只建立1/4 模型,为简化分析子弹弹头模型以圆柱体代替,弹头直径取15mm,长度35mm,防弹衣厚度取15mm,弹头以1300m/s的速度垂直入侵。模型采用三位实体显式单元3D Solid 164 进行划分网格,网格划分为六面体(Hex)网格。生成PART 后定义接触算法为面面侵彻算法,即 Contact--Surface to--surf --Eroding(ESTS)。数值模型单位采用国际标准单位制。在ANSYS/LS-DYNA 中建立模型划分网格如图2所示。

创建子弹与靶板的几何模型并赋予其材料性质之后,定义好接触,施加周边固定约束,然后令弹头初始入侵速度为1 300m/s。然后设置自循环、时间步长比例、人工体积粘性、求解时间、结果文件输出选项之后,就可以开始求解了。

选择原始比例显示位移,查看应力变化,结果如下图2所示

应变云图的结果显与侵彻理论分析较好的吻合,碳纤维防弹衣复合材料的变形位移为6.698mm, 材料受到高速弹头的冲击后凹陷深度为6.698mm.由此可确定,在保证不被弹头穿透防弹单性能前提下,该材料可以较好的吸收高速弹头的能量,且材料厚度15mm较轻也较薄,可以改善防弹衣的穿着舒适性。

4 结论

碳纤维复合材料防弹衣由多层织物迭合制成,在受到弹丸的冲击时应力波通过基体和增强材料进行扩散时,受界面反射而造成复合材料分层,从而耗散弹丸的动能。利用复合材料分层吸能的特性,在设计一定的面密度防弹材料时,应考虑采用层数较多、单层面密度较小、弹性模量较高、抗剪模量较高的织物,以增加材料受弹丸冲击时的分散能量的效果,从而增加材料的吸能性提高其的抗侵彻性。

参考文献

[1] 徐伟.基于ANSYS的弹头侵彻防弹衣的仿真研究[D] 2011

[2] 尚晓江,苏建宇.ANSYS/LS-DYNA动力分析方法与工程实例 [M]2005

[3] 咸兴平,刘禄胜,于静.防弹衣的防护机理及防护性能分析[J]-中国个体防护装备2007(2)

[4] 陈磊,徐志伟,李嘉禄,等.防弹复合材料结构及其防弹机理[J].材料工程一2001(11)

[5] 王浩,防弹衣及防弹用复合材料[J]-高科技纤维与应用2001,26(5)

[6]王新敏.ANSYS工程结构数值分析[M].北京:人名交通出版社,2007

[7]刘土光,张涛.弹塑性力学基础理论[M].湖北:华中科技大学,2008,372-379

[8]华东水利学院.弹性力学问题的有限单元法[M].北京:水利出版社,1978