双相不锈钢切削加工工艺探索

2015-12-19王培源

王培源,张 贵

(经纬纺织机械股份有限公司 榆次分公司,山西 晋中 030601)

PH13-8Mo钢是一种采用双真空冶炼的高强度马氏体沉淀硬化不锈钢,其材料为0Cr13Ni8Mo2Al,此钢的突出特点是强度高,断裂韧性优良,具有良好的横向力学性能和在复杂环境中耐应力腐蚀性能。实际生产中为了得到更高的抗腐蚀性能和较好的耐高温性能,常将PH13-8Mo不锈钢与其它不锈钢一同制成双相不锈钢。由于这种双相不锈钢综合性能良好,已被广泛应用于机加工紧固件、飞机部件、核能部件以及石油、化工装备等各种领域。纺机产品中的部分关键件也采用此类材料,笔者旨在对双相不锈钢在纺机类产品机加工工艺中遇到的问题进行研究,对出现问题的解决方法进行探讨。

1 双相不锈钢的加工难点

PH13-8Mo双相不锈钢材料横向力学性能及抗断裂韧性好,导致在材料粗加工去除余量时粘性大,极容易与刀片刀尖产生积屑;由于其导热性能差而隔热性能良好,在航空石油等领域被广泛使用,然而在机加工过程中因导热性差、加工热无法被铁屑带走而且过多的集中在刀刃上,使刀片磨损过快。

我们采用进口刀具按照常规铣削方法加工700mm×160mm×60mm毛坯件时,粗加工余量约为11 000cm3,加工时间约为4h,耗费刀片约为40片(每个刀片4个刀刃);当改为电火花切割时,则因加工时间长、成本高而难以承受,只能采用机加工方法。

2 刀具磨损形式分析

加工PH13-8Mo双相不锈钢时,常见的刀具失效形式有刀面积屑瘤、崩刃和热裂纹3种。在保证刀具一定寿命的情况下,热裂纹失效形式为最佳情况,而积屑瘤和崩刃均属于不正常失效形式。

在加工过程中,由于刀具切削不轻快则导致摩擦升温,使工件材料的微粒黏附在刀片上形成积屑瘤,如图1所示。当积屑瘤脱落时,同时会造成刀刃局部破损形成崩刃,如图2所示。

图1 刀具积屑瘤

图2 刀具崩刃

由于加工区域温度变化大,尤其是在断续切削时,会在刀刃上出现象梳子一样的裂纹,热裂纹形态如图3所示。

图3 刀具热裂纹

3 机加工理论分析

3.1 材料导热性

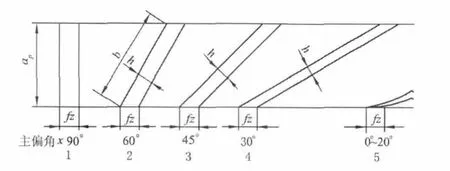

从理论上分析,切削时铁屑带走热量最多的是fz的上、下两个面,当材料导热性能好时,热量瞬间可以从fz表面向内部传导,从而带走大部分机加工热量;当材料的导热性能差时,由于热量只保存在fz的两个面,所以铁屑带走的热量相同,而铁屑的体积却不同,在带走相同热量的情况下,5号铁屑体积最小,如图4所示。同理,反之在相同铁屑体积的情况下,5号铁屑带走的热量最多。

图4 铁屑体积与热量关系

3.2 刀具选用

对图4分析可知,因主偏角最小的铣刀所产生的薄形铁屑带走的热量最多,所以我们选用主偏角为0°~20°的瓦尔特快进给铣刀,如图5所示。

图5 不同主偏角铣刀示意

3.3 刀片表面处理

化学气相沉积(简称CVD),是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。CVD系统中的化学反应有还原、氧化、水解、热解等,是在低压CVD反应器中实现的,是一种不均匀的多相反应。

物理气相沉积(简称PVD),是利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程,一般有真空中蒸发沉积、溅射、离子镀3种将固态镀层材料气化的方法。由于PVD工艺温度低,不会降低硬质合金刀片自身的强度,刀片刃部可磨得十分锋利,从而降低机床的功率消耗。

因此加工PH13-8Mo双相不锈钢时要采用较为锋利的刀片,所以我们选择TiAlN和Al2O3组成的PVD多层涂层WSM35和WSP45材质的刀片。

4 机加工现场情况分析

4.1 影响刀具寿命的主要因素

4.1.1 工件线速度

线速度对刀片寿命的影响最大。如线速度高于规定20%,刀具寿命将降低为原来的1/2;如线速度高于50%,刀具寿命将降低为原来的1/5。工件线速度在粗加工和精加工时的参数应不同,因为粗加工以去余量为主,故线速度要低;精加工以保证尺寸精度和表面粗糙度为主,其线速度应高。

4.1.2 切 深

切深对刀具寿命的影响仅次于线速度,每种槽型都有一个比较大的切削范围。粗加工时,切深尽量加大,以保证最大的余量去除率;精加工时,切深尽量减小,以保证工件的尺寸精度和表面质量。通常切深不能大于槽型的切削范围,切深过大则刀具无法承受切削力,会导致刀具崩刃;切深过小时刀具只是刮削和挤压工件表面,会导致后刀面严重磨损,从而降低刀具寿命。

4.1.3 进 给

相比较线速度和切深,进给对刀具寿命的影响最小,但对工件的表面质量影响最大。粗加工时,加大进给可以提高余量的去除率;精加工时,降低进给可以提高工件的表面粗糙度;在保证表面粗糙度要求的情况下,可以尽量加大进给,提高加工效率。

4.2 不同刀具试验对比分析

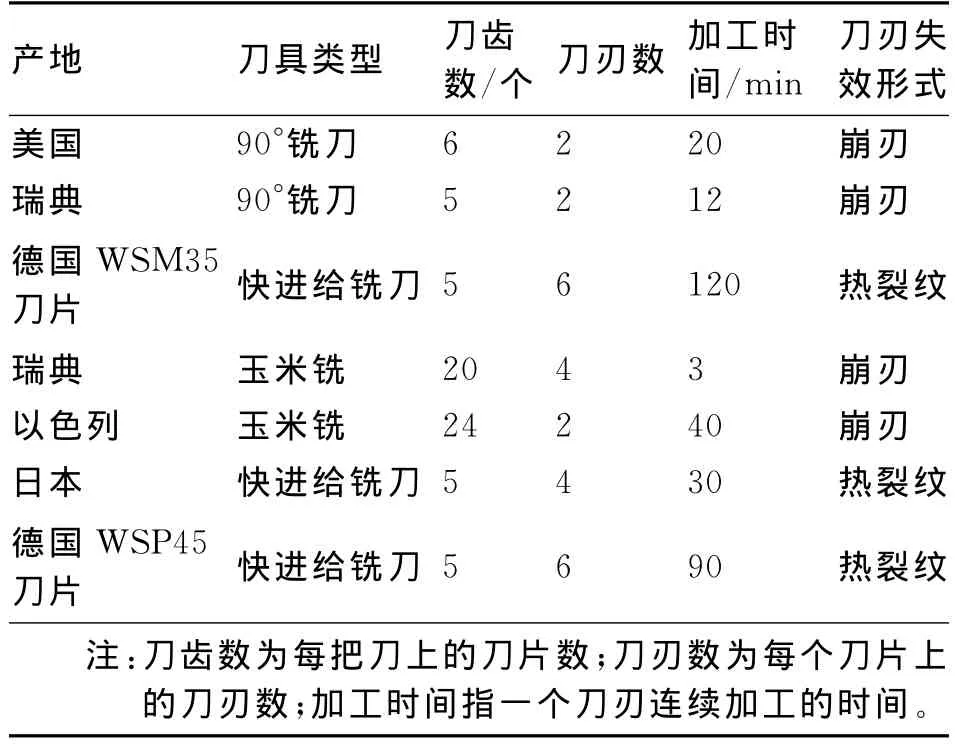

在现场试验时,美国、瑞典、以色列和国内多家刀具供应商,采用玉米铣、90°铣刀、快进给铣刀等多种铣刀进行试验,加工效果均不理想。我们采用德国制造的瓦尔特90°铣刀和快进给铣刀进行试验,达到了满意的效果。试验加工参数及结果分别见表1、表2。

表1 加工参数推荐

表2 加工结果对比

由表2数据可得出两个结论:一是PH13-8Mo双相不锈钢使用快进给铣刀是最佳的选择;二是采用德国进口刀片加工效果更胜一筹。通过此次试验,我们采用2片德国瓦尔特刀片就能完成以前需消耗40片进口刀片才能完成的加工量,大大提高了工作效率,降低了生产成本。

5 结论

5.1 加工强度高、隔热性能好的双相不锈钢零件时,由于材料导热性能差,以铁屑尽量小、薄为佳,使同等体积铁屑接触空气面最大以带走更多的热量,从而减少残留在刀刃上的热量,提高了刀片使用寿命,为此应选用正前角的快进给铣刀。

5.2 由于PH13-8Mo双相不锈钢优良的断裂韧性及良好的横向力学性能,在机加工中黏性较强,所以在切削加工时要有足够的冷却液,且最好是内冷却,对切削液浓度也要有一定的要求。

5.3 加工此类材料时,应用PVD刀片性能优于CVD刀片,WSM35材质刀片优于 WSP45材质刀片。无论是何种难以加工的材料,只要选对刀具和合理的加工参数,问题就一定能迎刃而解。

[1]卞荣,李亮,何宁,等.低温微量润滑高速铣削PH13-8Mo刀具磨损试验研究[J].工具技术.2009,43(7):14-17.

[2]王臣,赵坤.不锈钢的机械加工特性和方法探讨[J].装备制造技术,2011(6):193-194.

[3]周海军,宗永.1Cr18Ni9不锈钢丝耐腐蚀性能检测方法探讨[J].金属制品,2011,37(4):79-81.

[4]郑铁闯.不锈钢的机械加工方法探讨[J].科技创新导报,2010(36):74.