“裕华”集聚纺纱装置的研试

2015-12-19杨开荔李朋业

杨开荔,李朋业,曾 萍

(日照裕鑫动力有限公司,山东 日照 276800)

0 引言

负压式集聚纺纱的原理已为业内人士认知,即在传统环锭细纱机的牵伸区与加捻区之间增加一个集聚区,利用负压气流对纤维产生气动集聚效应,使处在须条边缘的纤维头端能有效地向须条中心集聚,最大限度的减小纺纱三角区,从而大幅减少纱线的有害毛羽、提高单纱强力。目前,国际上负压式集聚纺技术形式各异,从吸风系统上可分为独立吸风系统和集中吸风系统;从须条集聚的关键元件上可分为打孔罗拉式、网格圈式和打孔胶圈式,其代表公司分别为瑞士立达(Rieter)公司的COM4系统、德国绪森(Suessen)公司的Elite系统和日本丰田(Toyota)公司的RX240new-EST以及德国青泽(Zinser)公司的 Air-com-tex系统。在国内,目前使用较多的是网格圈式集聚纺装置,即德国绪森(三罗拉)和日本丰田(四罗拉),一般称为三罗拉式和四罗拉式[1]。随着国家产业政策对低碳和绿色要求的不断提高,发展低能耗的集聚纺纱技术势在必行。

日照裕鑫动力有限公司的研发团队正是基于低碳、绿色、低能耗的设计理念,开发出“裕华”集聚纺纱装置。

1 “裕华”负压式集聚纺纱装置的结构设计

“裕华”负压式集聚纺纱装置包括负压集聚装置、空气动力装置和电器控制装置。整体设计为四罗拉式的结构形式,前罗拉通过过桥齿轮带动小罗拉,小罗拉与阻捻胶辊共同作用带动网格圈平稳运转。前罗拉输出纤维在网格圈的带动下进入集聚区,再经阻捻胶辊输出,经加捻形成纱线。该结构对阻捻胶辊的直径无特殊要求,易于管理和使用。空气动力系统设计成集中吸风的上吸风式结构,无视线遮挡,遵循流体力学的风道设计,风阻小,负压分布均匀一致。同时风机采用了变频技术,既方便了工艺调整,又有利于节能降耗[2]。

1.1 负压集聚纺纱装置的结构设计

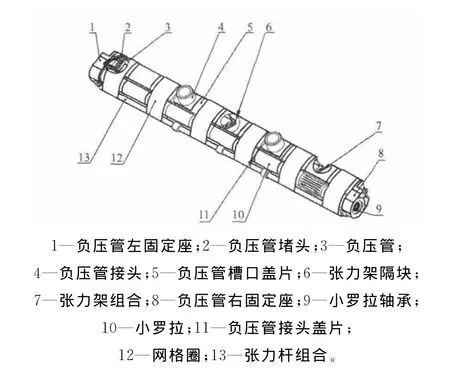

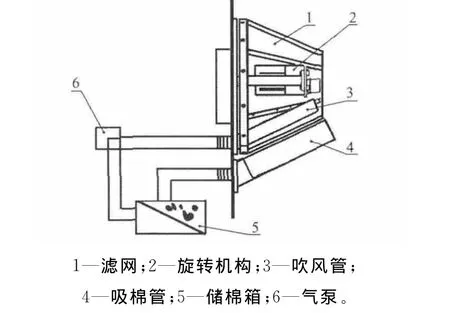

负压集聚纺纱装置是整个集聚纺纱系统的核心部分,主要由异形截面负压管、网格圈、张紧装置、罗拉、阻捻胶辊等组成,如图1所示。整体结构采用分体组装、开放式结构,小罗拉与负压管之间不易积花,拆掉负压管固定座,小罗拉、负压管便可分离,方便检修和维护。小罗拉与负压管之间,安装有张紧杆,在网格圈出现异常产生绕花时,可以方便清理。

图1 集聚纺纱装置结构

张力架组合采用了单锭扭簧式结构[3],使网格圈的张紧力均匀柔和、不产生阻尼,克服了因网格圈长度的差异而造成其张紧不一致、回转不灵的问题。当拆装网格圈时,轻压张力架,网格圈便可轻松拆装。松开张力架后,张力架自动向小罗拉方向反转,不再影响其它锭位的网格圈拆装。

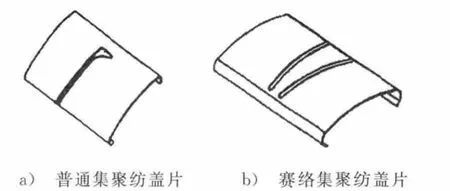

采用组合式负压管结构形式[4],负压管吸风槽口处设有高耐磨性和导电性的负压管槽口盖片,使纤维不直接与负压管接触,负压管的使用寿命可由3a~5a提高到8a以上;盖片的导电性可有效防止网格圈产生静电,避免吸附飞绒。为便于普通集聚纺与赛络集聚纺之间的品种切换,负压管的槽口形状设计成梯形(如图2所示);槽口盖片设计成单槽口盖片和双槽口盖片(如图3所示),当由普通集聚纺转换成赛络集聚纺纺纱时,只需将单槽口盖片换成双槽口盖片,无需更换整体集聚部件,快捷切换,有效降低了棉纺厂的使用成本和维护成本。

图3 负压管槽口盖片

如图3a)所示,普通集聚纺盖片吸风槽口的中心位置相对于前胶辊中心线向左或向右偏移一定距离,使纱条与胶辊、网格圈等件的接触点向左或向右偏移,即形成集聚纺移位纺纱装置[5]。在生产中,由于粗纱须条横动宽度变小,使胶辊、网格圈、胶圈等磨损较快。使用移位纺纱装置,在运行一个周期后,通过调换胶辊、网格圈等器材的安装方向,从而改变纱条在上述部件的接触与摩擦位置,可以再继续使用一个周期,使胶辊、网格圈等器材的使用寿命提高1倍,有效减少了消耗,降低了使用成本。

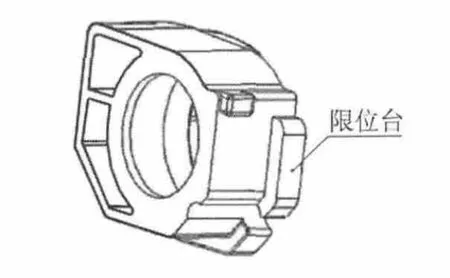

图4 负压管固定座限位台

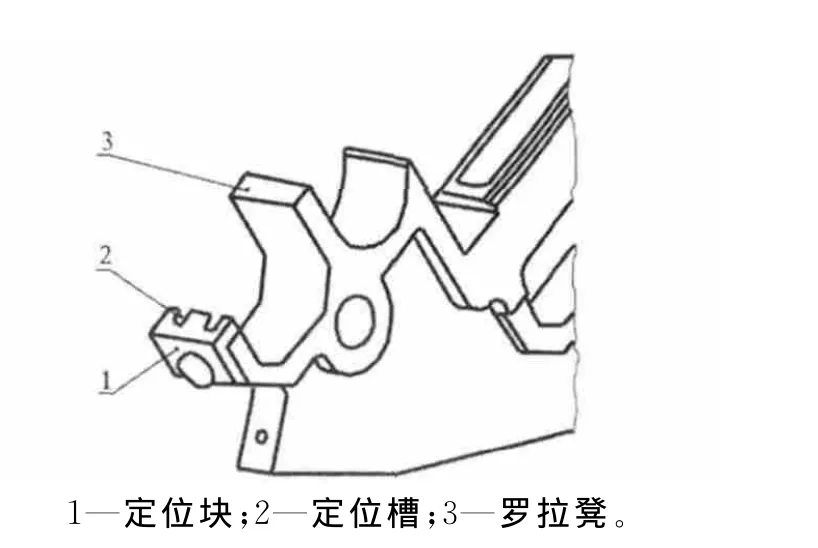

图5 罗拉凳定位槽

如图4、图5所示,在集聚装置的负压管固定座上设置限位台,在罗拉凳上安装定位块,定位块上设置定位槽[6],定位槽与限位台配合,能够限制住集聚部件的纵向滑动,并防止集聚部件安装时位置偏移,省去了安装调试时间,提高了生产效率。

1.2 空气动力装置的结构设计

空气动力装置主要由变频电机、风箱、过滤网、风筒等组成,为整个系统提供稳定的负压。空气动力装置设计成集中上吸风式结构,由高效变频风机通过集中风道为单锭提供负压。风道设计遵循流体力学原理,使风阻小,负压分布均匀、稳定,锭间差异小,并且可根据所纺品种逐台变频调节风机转速,灵活控制集聚负压,有效避免了电能的浪费。

如图6所示,负压风箱内设置有自动清棉装置[7],主要由网框部件、吹风管、减速电机、吸棉管、储棉箱和气泵等组成。不仅可以通过吹风管发挥主动落绒作用,而且可以通过吸棉管在生产过程中随时、自动地收集短绒等废棉并输送到储棉箱中,因此可保证负压气流顺利通过,保持负压稳定。该装置可以根据原料及品种的不同,设置不同的清棉时间,在刮清短绒的同时,减少用电。该结构不仅解决了原设计带来的维护保养困难,排风无法过滤、短绒废棉无法收集等问题,同时在提高设备的自动化水平、降低工人的劳动强度、清洁车间环境以及节能方面显示出独特的优势。

图6 集聚纺自动清棉装置

1.3 电气控制装置设计

电气控制装置主要包含变频器、中间继电器、开关及电路等,是对变频电机及自动清棉装置进行控制,通过调节变频器来调节负压值,方便快捷。同时,还设置了压差开关和报警器,保证出现异常后能够及时报警。

2 “裕华”负压式集聚纺纱装置的应用

某纺织企业使用“裕华”集聚纺纱装置在F1520型细纱长车上进行改造,在维护成本、成纱指标、能耗等方面进行了对比分析。

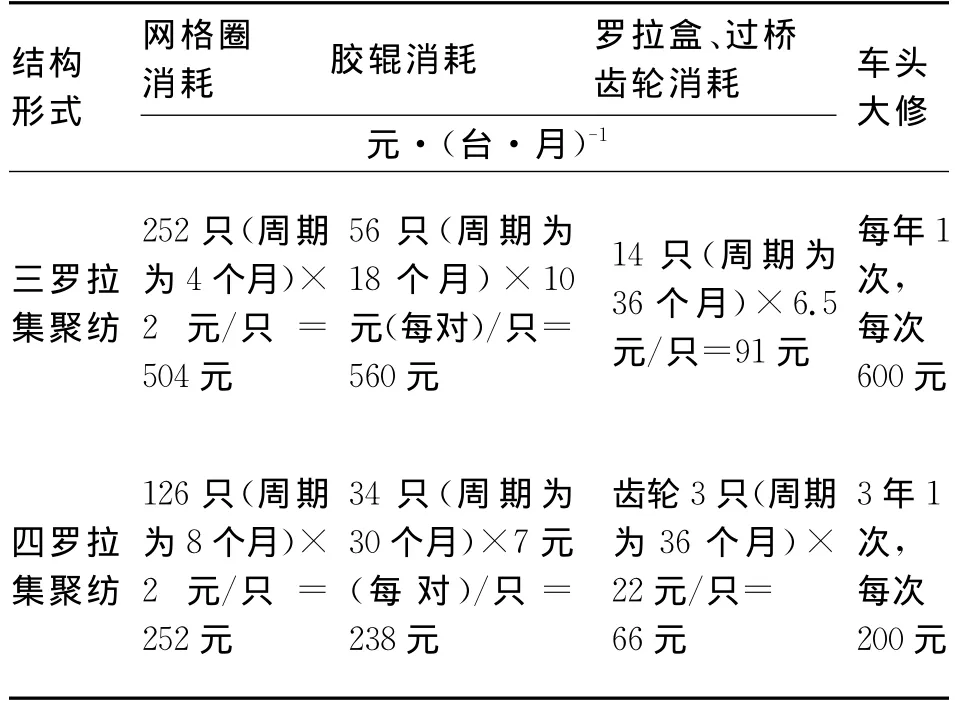

2.1 “裕华”负压式集聚纺装置对维护成本的影响对比见表1。

表1 维护成本对比

从表1可看出,四罗拉集聚纺比三罗拉集聚纺每锭每月少消耗0.76元,每年每锭少消耗9.12元,因此,“裕华”负压式集聚纺纱装置具有维护成本低的优势。

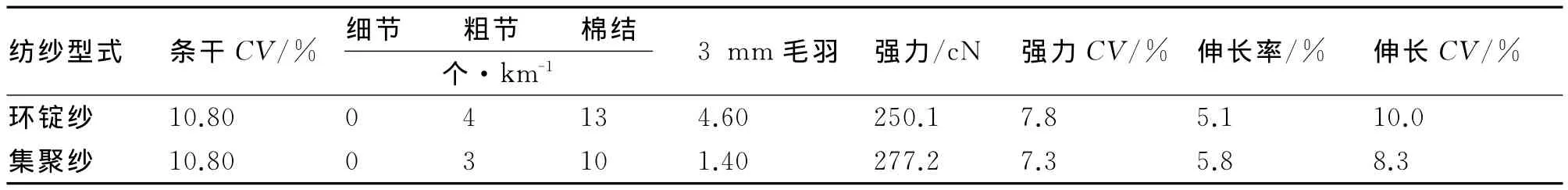

2.2 “裕华”负压式集聚纺装置对成纱指标的影响对比见表2。

表2 环锭纺与集聚纺CJ 14.6tex纱成纱指标对比

从表2可以看出,CJ 14.6tex紧密纱指标明显优于环锭纱,尤其是毛羽指标改善最明显,3mm毛羽指标减少了69.6%,强力增加了10.8%。

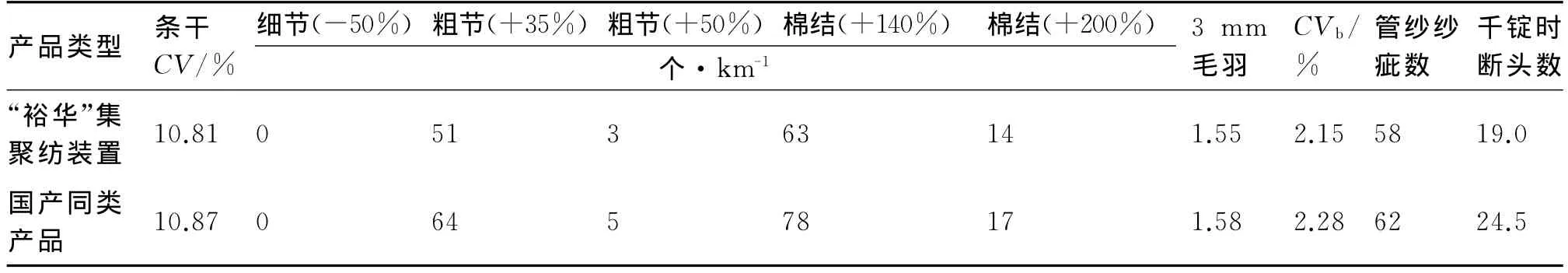

2.3 “裕华”负压式集聚纺装置与国产同类产品对纺纱质量的影响对比见表3。

从表3可以看出,“裕华”负压式集聚纺纱装置的纺纱指标均优于国产同类产品。

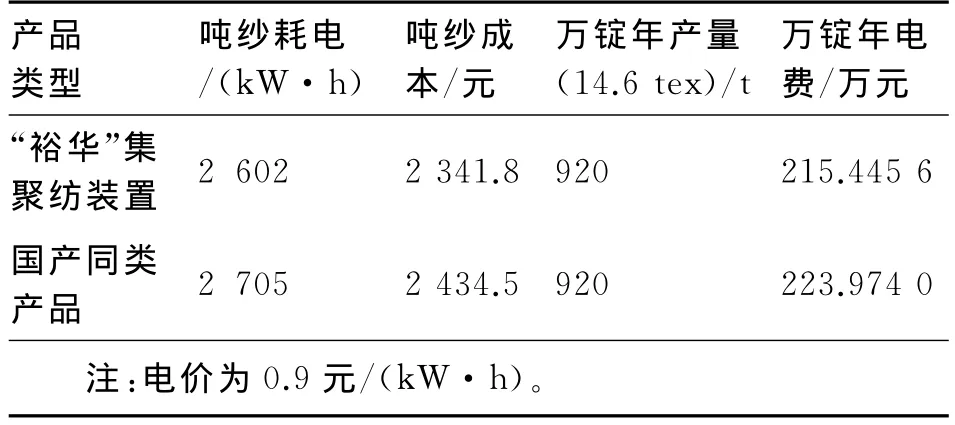

2.4 “裕华”负压式集聚纺装置与国产同类产品使用能耗的对比见表4。

从表4可以看出,“裕华”负压式集聚纺装置的能耗具有较大优势,吨纱成本降低92.7元,万锭年节约电费8.5万元。

表3 国产同类集聚纺纱装置的纺纱质量对比

表4 能耗对比

3 结语

“裕华”集聚纺纱装置具有结构简单、维护保养方便、成纱指标优良、耗材少、能耗低、设备改造方便、对纤维的适应性好等优势,得到用户的普遍好评。为了充分发挥集聚纺纱装置的优越性,改善纱线质量,还要加强各项管理,例如:对集聚纺纱过程中的易损件严格按周期进行检查和更换,对集聚纺纱的器材质量,环境,原料,前纺工序的质量实行严格的质量管理,加强设备和运行管理,如此等等,才能使集聚纺纱质量长期稳定。

[1]汪军.气流负压式紧密纺技术发展及器材的应用研究[C]//“经纬股份杯”2010’促设备、器材、专件技术进步经验交流研讨会论文集.咸阳:全国纺织器材科技信息中心,2010.

[2]刘文田,李朋业.裕华YF1型紧密纺和RoCoS紧密纺的特点及应用[C]//2012’全国细纱技术研讨会论文集.郑州:中国棉纺织行业协会,2012.

[3]日照裕鑫动力有限公司.紧密纺细纱机自清洁负压集聚装置:中国,200920018824.6[P].2010-01-20.

[4]日照裕鑫动力有限公司.组合式紧密纺集聚装置:中国,201120578211.5[P].2012-10-10.

[5]日照裕鑫动力有限公司.紧密纺移位纺纱装置:中国,201220310473.8[P].2013-02-13.

[6]日照裕鑫动力有限公司.四罗拉紧密纺集聚部件限位装置:中国,201320255682.1[P].2013-11-06.

[7]日照裕鑫动力有限公司.负压紧密纺织自动清棉装置:中国,201220112782.4[P].2012-12-05.