顶张紧式立管涡激振动疲劳分析方法系统研究

2015-12-19苑健康马坤明

杨 琥,杨 伟,苑健康,马坤明

(海洋石油工程股份有限公司 设计公司,天津300451)

0 引 言

近年,我国在深水油气田勘探装备发展上已取得重大突破,随着业内人员在深水工程技术上的攻关与积累,中国南海深水区块的开发已进入实质阶段。2012 年至今,流花19 -5、荔湾3 -1 与番禺35-1/2 等油气田先后投产,标志着我国海洋工程在水下生产系统开发模式中取得了阶段性的突破。而对于一些已探明储量不够突出,乃至定义为边际油田的区块,如采用单一的水下开发模式,其昂贵的钻井及后期调整井费用可能直接影响油田的收益率。依托于具备钻修井功能的浮式平台与之相比在这方面具有较为明显的优势,其既适用于集中井干式开采,又适合对分散的水下卫星井进行湿式回接。该类浮式平台主要包括张力腿平台(TLP)与深吃水立柱平台 (SPAR)2 种类型。顶张紧式立管(TTR)作为应用于2 种浮式平台最为常见的立管结构,在油田开发中具有多种功能,包括钻井、生产、注水乃至外输等。TTR 在海流的长期作用下,其尾流区域形成周期性的涡流,将导致立管发生涡激振动而引起疲劳损伤。本文针对这一现象,系统介绍顶张紧式立管涡激振动疲劳损伤在工程中的分析与评估方法,并通过算例演绎,对将以干式方案开发的南海深水油气田提供具有工程应用价值解决方案。

1 理论分析方法

海流经过立管时,在其结构两侧将发生涡漩与周期性的尾流,而产生垂直于来流方向的剪力,立管在此激励下发生的振动称为涡激振动。当旋涡脱落频率与立管固有频率接近时会引起立管强烈振动,旋涡的脱落过程将被结构振动所控制,发生“锁定效应”从而加剧立管的疲劳损伤,甚至最终造成损坏[4]。

流速单一的流场中,涡激振动的预测可通过振动理论得到准确的解释,而实际情况中处于复杂不规则流速剖面中,立管通常会有多阶模态参与到涡激振动中,其结构响应由单阶或多阶模态控制。因此涡振疲劳分析中,应先进行立管的模态分析,得出其固有频率、振型与曲率。模态分析可由通用有限元软件进行计算,如Abaqus、Ansys 等,也可使用一些针对深水立管开发的专业软件以提高计算效率,工程中常用的包括Flexcom 与Orcaflex 等。通过分析得到所需足够阶数本固特征值后,结合流速剖面进行疲劳损伤的计算,本文基于软件Shear7 对分析方法进行介绍,该软件由MIT 开发,用于海洋管缆涡振疲劳分析,在全球业界被广泛的使用。基于该软件进行深水立管涡振疲劳分析包括以下主要步骤:

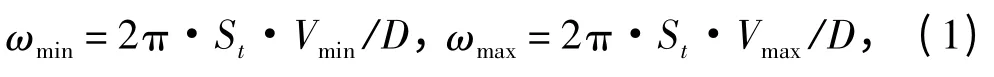

1)确定潜在激振模态阶数;首先根据流速剖面计算最大与最小激振频率,由下式得出:

式中:St为Strouhal 数;Vmin与Vmax为流速剖面的最小与最大值,通过最大、最小激振频率与模态分析中固有频率的对应关系,初步得到潜在激振模态范围。考虑到校正响应分析中的空间衰减,需要扩展激振频率的范围(通常为1.5 倍),也就是说应加宽上一部中潜在激振模态阶数上限,例如根据流速范围由式(1)得到用于响应分析的模态为1 ~6 阶,那么此时可扩展为1 ~9 阶,模态分析时需考虑计算该9阶的本固特征值。

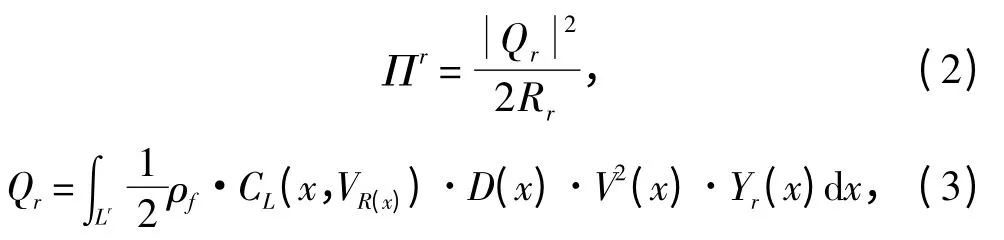

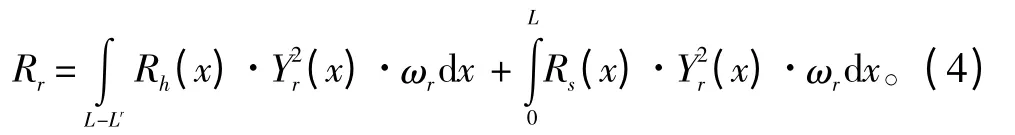

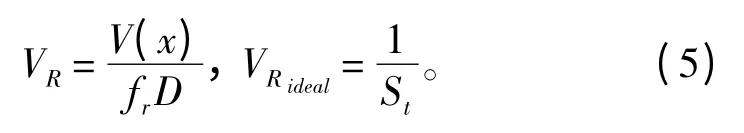

2)初步估算各阶潜在激振模态的能量;式(2)中Q 与R 分别表示模态力与模态阻尼,具体由式(3)和式(4)得出:

式中:rf为流体介质密度;CL为升力系数;VR为衰减速率,对于结构阻尼Rs考虑立管整体长度,而水动力阻尼Rh则只考虑立管激振长度之外的部分。此步骤中仅对模态能量进行初步的估算,暂不考虑CL与响应A/D 的关系,即CL此时考虑为一常量。

3)根据能量截止阈确定发生激振的模态,并计算各阶模态下立管的激振长度;能量截止阈基于各阶潜在激振模态能量与其中最大值的比,能量截止阈的设定对参与响应计算的各阶模态进行划分,比值超过截止阈的模态被认定发生锁定效应,为涡激振动的主要模态,该模态立管激振长度对应自身的能量输入区域,由下式计算出各阶模态锁定效应下的激振流速:

由衰减速率的带宽范围得到激振流速的范围,再对应到流速剖面即可确定各阶模态的激振长度。

对于能量截止阈的选取决定了涡激振动响应的模态阶数,立管的响应可被单阶或多阶模态控制。近年来一些试验[8]观测证明,立管的涡振响应在某一时刻由单一频率控制,且此频率频繁的发生变化。因此分时效应的概念即被引入,其分时比率与各阶模态能量比成正比关系。在立管激振波以横向传播过程中,随着振幅以指数形式衰减,立管的整体响应已不再被原有的模态所控制,一些高阶模态在原能量输入区域(主能量输入区域)之外会同时发生锁定,这时另一项控制参数——振幅截止阈即被引入,当原控制模态振幅衰减至指定的截止比率时,在主能量输入区域的一侧或两侧可能存在另外的能量输入区域(副能量输入区域),在这些区域内模态响应可与主能量区域同时发生。截止阈值越大,则副能量输入区域存在的可能性越大,立管整体响应越大,因此振幅截止阈一定程度上决定了涡激振动分析的保守性。

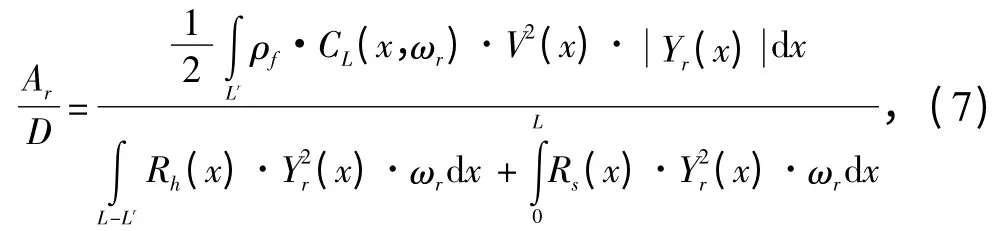

4)通过对升力系数迭代实现模态能量平衡;Shear7 中根据不同试验结果与涡振缓解装置的选取定义了多组不同的升力系数曲线,其中部分作为响应(A/D)与亚临界雷诺数的函数,部分仅依赖于立管响应[8],工程设计人员需根据工程实际及不同类型的涡振缓解装置进行选择。当系统响应达到稳定状态,即模态能量达到平衡时,模态的正则化响应由式(7)表示。

5)基于模态能量平衡对各阶激振模态的结构响应进行计算;根据上一步中各阶模态迭代收敛后得到的激振力与阻尼结果计算立管的均方根位移、均方根应力与疲劳损伤率。通过式(8)应用符号函数sgn[Yr(x)]表示共振与非共振模态的激振力,由模态叠加法得到立管的位移响应,见式(9)。

均方根位移与应力由以下公式得出,Φr表示各阶模态分时效应概率,

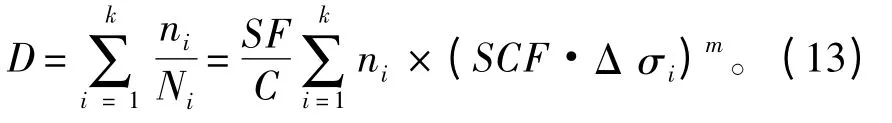

最终基于线性疲劳累计原则,将立管各阶模态在同位置的疲劳损伤率累加,计算过程中疲劳以年损伤率表示,下式表示激振角频率为wr时,立管疲劳损伤的Rayleigh 分布:

2 顶张紧式立管有限元分析模型

顶张紧式立管的结构模型可通过杆/管单元进行模拟。张紧器根据选取的油缸数量与刚度采用非线性弹簧单元,张紧器刚度通常由制造厂家提供,不同立管单元按对应管体或组件的几何参数输入,单元最大长度及与相邻单元长度比应遵照API RD 2RD[6]中定义的要求,对于某些双层或多层立管可按单位重量与刚度进行等效处理。立管底部水下井口头与土壤接触一般选用固定边界条件。

工程设计中需要注意是的立管张紧器以上的管段包括采油树或防喷器等,这些单元处于压应力状态,考虑到shear7 在张力变化剧烈的情况下会导致响应分析结果的失真,因此需要在模态分析中移除张力环之上的受压单元。此外模态分析中不考虑浮体的位移。

3 流速数据转化与输入

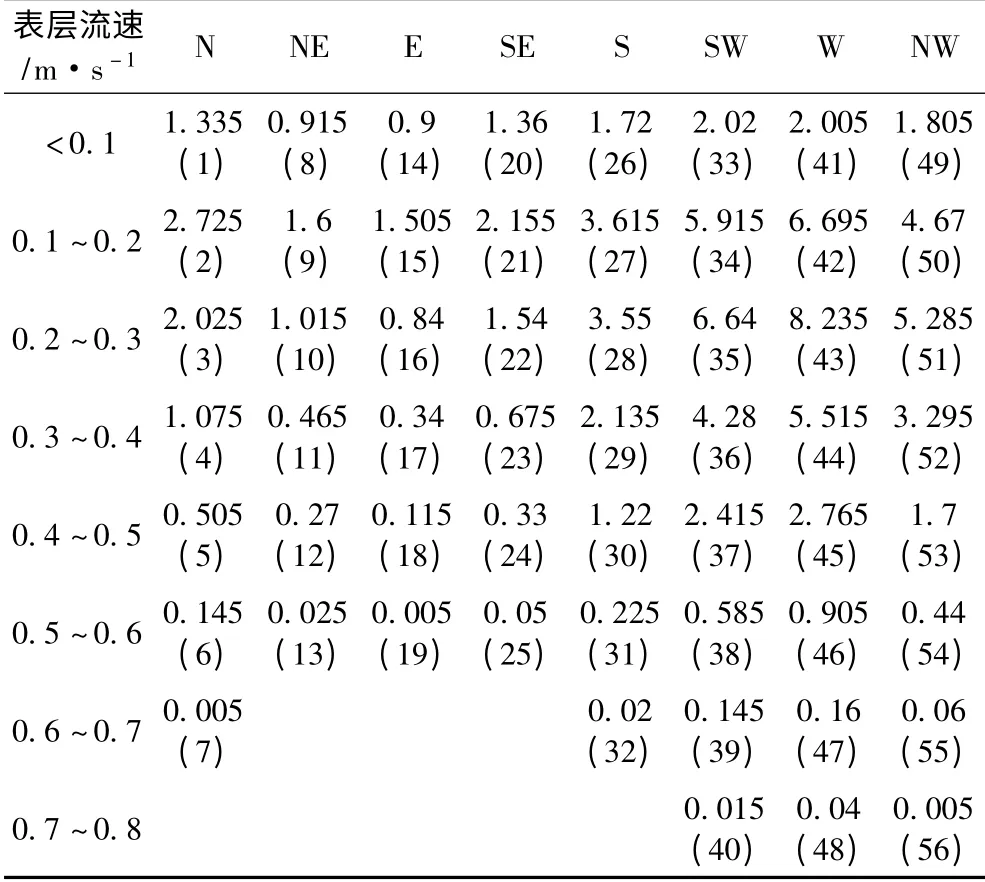

对于长期工况下立管涡振分析,流速值与对应的发生概率通常基于海域流速联合分布的年统计值,表1 为我国南海某区块表层流速的统计值,根据流速范围与流向分成共56 组流元素。将多方向流速数据转化为计算输入的平面流速,在业内目前有3 种方法使用较为广泛:平面投影法、单向流法与扇形分区法[1]。

所谓平面投影法,即根据立管空间结构,将各组流速数据分解为立管平面(IP)及该平面法向(OP)2 组投影值,分别对2 组投影流速诱发的涡激振动进行分析,并考虑各自对应的发生概率。最后将IP 方向各流元素引起的疲劳损伤累加值与OP 方向对比,选取最大损伤率作为分析结果。单向流法即将每一组流元素均作为IP 与OP方向的计算流速输入,不考虑其方向性与发生概率,最终选取各组流速分析的最大值作为疲劳损伤率结果。扇形分区法是按流速角度范围均分为8个区域,每区域包括以原点对称的2 个扇形区域,同时每个扇形区与其相邻的有22.5°的重叠区域。根据流速方向仅将落入每个扇形区的流元素进行分析,最后对比每组扇形区域疲劳损伤率,选取最大值作为分析结果。

表1 中国南海某海域表层流速分布年统计值Tab.1 Typical distribution probability surface current data at south china sea

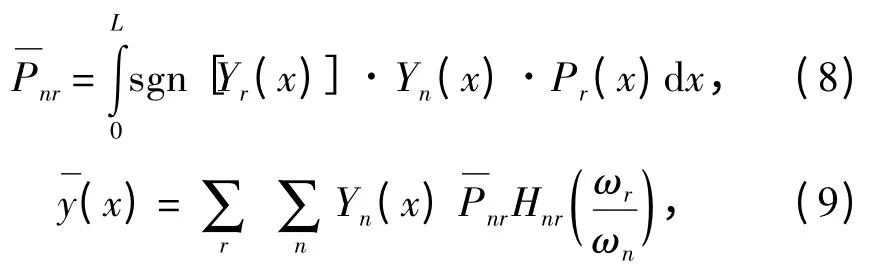

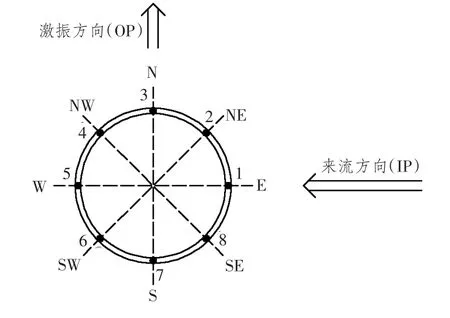

除上述3 种流速转化方法外,本文还将介绍另外一种方法——截面疲劳分布法。立管涡激振动引起的弯曲应力(幅)作为疲劳损伤分析中重要的输入,而不同方向的来流会引起立管不同方向的振动,因此管截面上出现最大弯曲应力的位置也不相同,例如图1 中来流为正东方向的流速引起立管发生激振时,管截面上最大弯矩出现在3 (7)点,此时假设3 点的弯曲应力σ3为σ,疲劳损伤率为D,基于管截面上各点弯曲应力与该点到中性轴的距离成正比,那么可以得到1(5)点的弯曲应力σ1= 0,2 (6)点与4(8)点的弯曲应力相等,σ2=σ4=(σ/2)1/2。根据线性累积疲劳准则式(13),疲劳损伤与应力幅m 次方的比例关系,可得出2 点与4 点的疲劳损伤率为(D/2)m/2

图1 立管截面疲劳分布参考点Fig.1 Sketch of riser section segments and fatigue check points

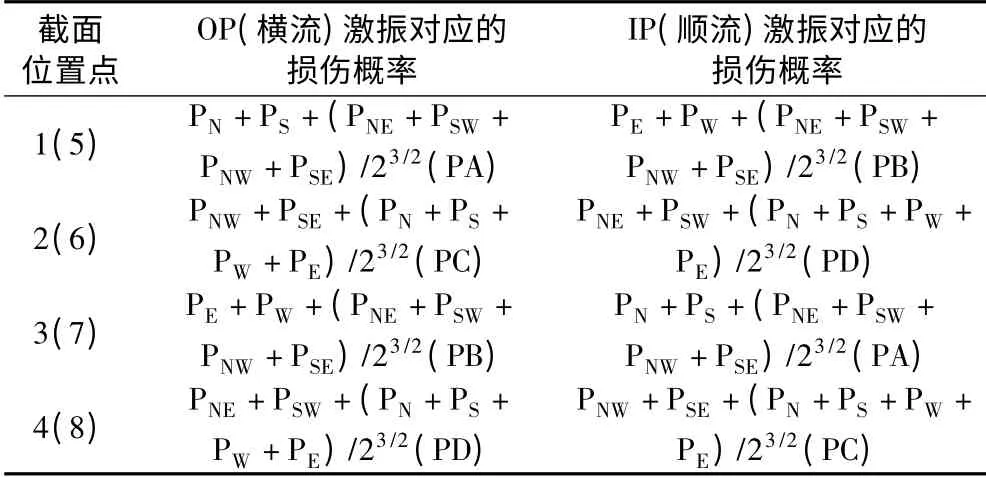

根据上述流向对应立管截面各点疲劳损伤的关系,可将流速分布中各组流元素发生概率转化为立管截面各点疲劳损伤的概率。利用联合分布中的8个方向流速概率定义了PA、PB、PC、PD 共4 组管截面参考点的疲劳损伤概率。在流速组数较多的情况下,采用此方法只需通过计算出代表流速等级的几组工况。对于截面各参考点的疲劳损伤通过表2中概率组合得到。如表1 中给出了56 组流元素,采用截面疲劳分布法仅需对0.05 m/s,0.15 m/s,…,0.65 m/s,0.75 m/s 共8 组流速计算出标准疲劳损伤结果,再根据各截面点位置将标准疲劳损伤与其对应的概率相乘,即可得到该点的计算疲劳损伤率。

表2 立管截面参考点对应的疲劳损伤概率Tab.2 Section point probability calculation formulas

4 顶张紧式立管涡振疲劳分析算例

根据以上部分所述分析方法,结合我国南海深水环境条件,本文以一“13 -3/8”顶张紧式立管为例进行涡振疲劳损伤分析。算例仅考虑长期工况下的环境工况,对于一些特定工况需结合在海域其对应流速与持续时间另做评估,如台风、内波流等需考虑这些工况的持续时间。

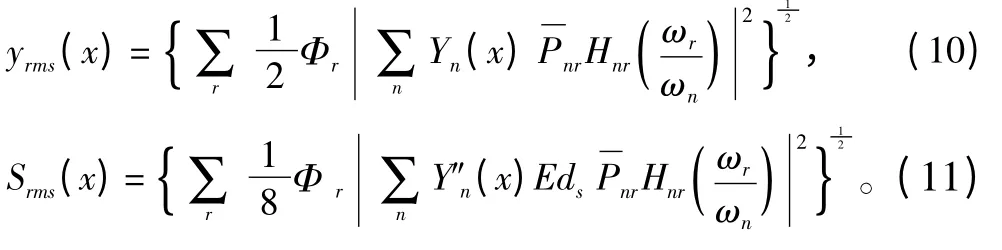

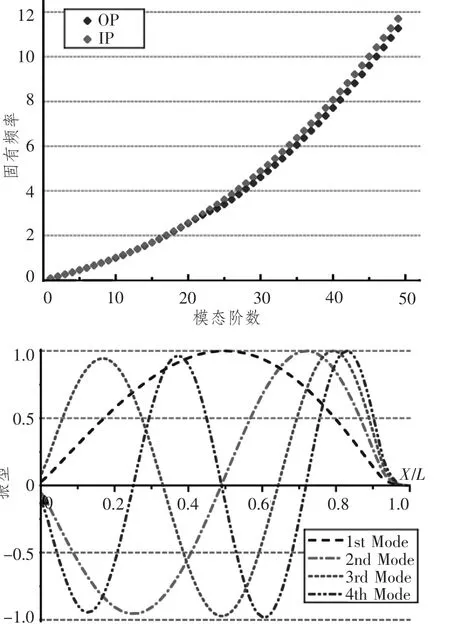

顶张紧式立管进行模态计算中考虑立管的前100 阶模态,通常在工程上一次性计算出足够阶数的特征值用来规避遗漏在高阶模态发生的激振,此类频域计算并不会引起大量的计算耗时。图2(上)中显示了立管前100 阶固有频率,对于以中心对称的顶张紧式立管,其IP 与OP 方向的模态特征值理论上相同,因此分析时选择OP 方向的模态特征值与IP 方向流速数据的组合,所有OP 方向各阶振型、斜率(振型1 阶导数)与曲率(振型2 阶导数)均作为Shear7 的输入数据。

图2 顶张紧式立管固有频率与前4 阶振型Fig.2 Nature frequency and 1st to 4th Mode Sharp of TTR

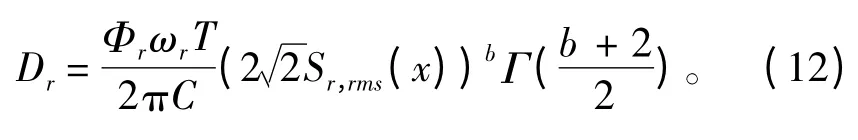

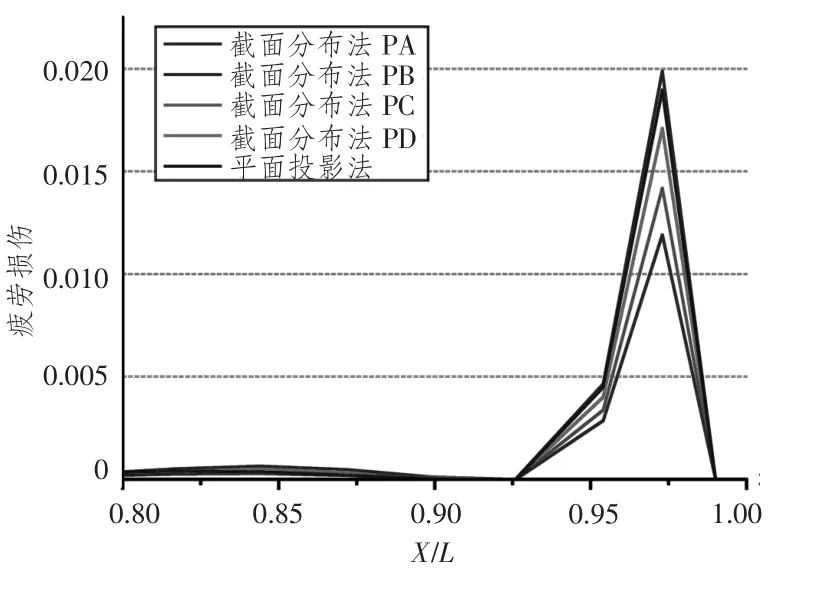

对于平面流速的转化,算例对截面疲劳分布法与平面投影法进行对比,流速基础参数根据表1 的联合分布,并考虑沿水深方向的流速折减系数。通过对结果比较,顶张紧式立管的最大疲劳损伤点位置一致,PA 至PD 组最大损伤率与平面投影法结果非常接近。

图3 顶张紧式立管涡振疲劳损伤率轴向分布Fig.3 Out of plane VIV damage distribution along TTR length

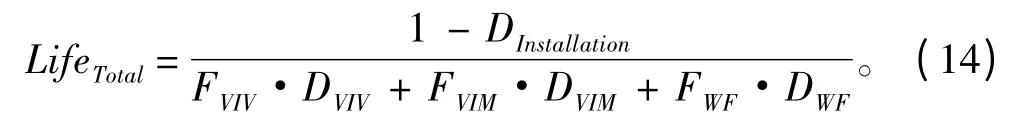

顶张紧式立管的疲劳寿命需要综合考虑多方面的影响,参见式(14),包括立管自身涡振疲劳、波致疲劳、浮体涡振导致的立管运动(VIM)疲劳与安装疲劳等。多数情况下立管的自身的涡振疲劳影响最为显著,工程上对于涡振疲劳考虑20 倍的安全系数,在计算疲劳寿命结果无法满足设计要求的情况下,可选用VIV 缓解装置用以减缓涡振的均方根加速度,其对立管疲劳损伤的缓解效率最高可达90%以上。

5 结 语

通过对涡激振动理论解释以及对顶张紧式立管的涡振疲劳分析流程方法的阐述,对深水立管设计提供了一项具有实用价值技术基础。文章提出的截面疲劳分布法经论证可作为一种简单有效的流速转化方法以提高计算效率。在实际工程中立管涡振疲劳分析还需对一些基础参数敏感性进行详细的评估,如张紧器部分油缸的失效,水动力参数与阻尼的选取,VIV 缓解装置的覆盖范围等,以最终确定经济、合理的立管设计方案。

[1]ROVERI F E. A sensitivity study on fatigue damage of a drilling riser caused by vortex-induced vibrations[C]//Proc. of 2007 Offshore Technology Conference,Houston,2007:OTC 19026.

[2]FRANCISCO E. ROVERI J,VANDIVER K. Using shear7 for assessment of fatigue caused by current induced vibrations[C]//Proc. of 20thInternational Conference on Offshore Mechanics and Arctic Engineering, Rio de Janeiro,2001:OMAE01 -1163.

[3]刘杰鸣,王世圣,冯玮,等.深水油气开发工程模式及其在我国南海的适应性探讨[J].中国海上油气,2006,18(6):413 -418.LIU Jie-ming,WANG Shi-sheng,FENG Wei,et al. The discusses of deepwater oil field development engineering options and its adaptability in the south china sea[J].China Offshore Oil and Gas,2006,18(6):413 -418.

[4]娄敏.海洋立管的涡激振动[J].中国造船,2007,48(增刊):369 -373.LOU Min.Study on the vortex-induced vibration of marine risers[J].Shipbuilding of China,2007,48(S):369 -373.

[5]上官丽红.顶张力对深水刚性立管涡激振动及疲劳损伤的影响[J].船海工程,2011,40(2):111 -114.SHANGGUAN Li-hong. The effects of top tension on VIV and fatigue damage of deepwater stiff risers[J]. Ship &Ocean Engineering,2011,40(2):111 -114.

[6]API STD 2RD Dynamic Risers for Floating Production Systems[S].American Petroleum Institute,2013.

[7]DNV-RP -F204 Riser Fatigue[S]. Det Norske Veritas,2010.

[8]VANDIVER J K,CHRISTOPHER J W,THEMISTOCLES R,et al. User guide for SHEAR7 version 4. 6[Z].Massachusetts Institute of Technology,2011.