液化天然气运输船关键技术研究综述

2015-12-19万正权汪雪良黄进浩

王 雷,万正权,汪雪良,黄进浩

(中国船舶科学研究中心,江苏 无锡214082)

0 引 言

液化天然气(LNG)是清洁、高效、低碳的能源,是对天然气进行脱水、脱酸性气体和重烃类处理,然后经过压缩、膨胀、液化而成的低温液体。作为天然气的一种独特的储存和运输形式,LNG 资源潜力巨大,在从传统化石能源向新能源发展的过度阶段扮演着重要角色。

LNG 运输船是在-163 ℃低温下运输液化天然气的专用船舶,具有高技术、高难度和高附加值的特点。对超低温高危液体的安全性防护是LNG 运输船的设计重点,而在建造方面同样存在诸多技术难点,LNG 运输船已经成为衡量一个国家船舶工业研究设计和制造能力的重要标准。

1 LNG 运输船简介

1.1 LNG 运输船特点

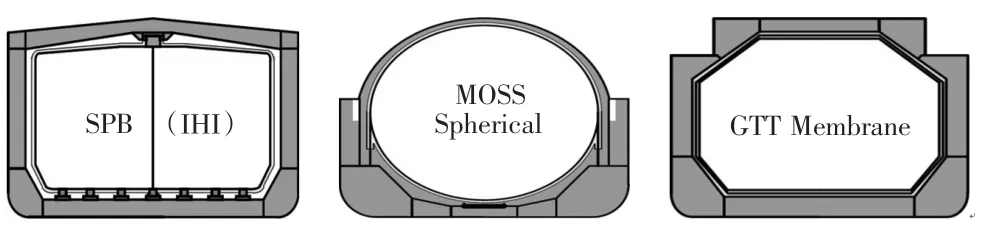

LNG 运输船由船壳体、货物围护系统、动力推进系统、装卸货管路系统、蒸发气回收利用系统等组成。和常规运输船不同,LNG 运输船所运货物为-163 ℃的低温液体。从第1 艘LNG 船“甲烷先锋”号开始,LNG 船的安全性一直是行业关注的焦点,维持船体货物围护系统的结构完整性更是关键问题[3]。承载液体的货舱建造材料除了具备抵抗弯曲载荷和晃荡冲击的高强度和高韧性,必须具有可靠的耐低温性能和绝热性能,以及良好的加工工艺成型性和焊接性能。LNG船的货舱维护系统可以分为自撑式和薄膜式2 种。自撑式货舱由自身支持,与船体互相独立,不依靠船体支撑,有A,B 和C 等3 种不同类型。

IHI SPB 棱柱式货舱由早期的Conch 型发展而来,主屏壁采用9%镍钢或铝合金,次屏壁采用特殊胶合板。SPB 型货舱的最大特点是舱内设置了中纵舱壁,有效地抑制了液面晃荡的作用。棱形货舱结构安装于船壳内,空间利用率好,维修简单,易于航行;甲板平坦,驾驶台视角广。尽管具备这些特点,但是SPB 型货舱没有得到业界的认同,SPB系统仅应用于1993 年IHI 的Aichi 船厂为Marathon公司建造的2 艘容积为89 880 m3的LNG 船。

MOSS Rosenberg Verft 球型货舱是B 型货舱,主屏壁材料已经由9%镍钢转为铝合金,绝热材料为聚氨酯泡沫、酚醛泡沫。这种压力式的球型货舱不需要次屏壁,球型舱由圆柱形筒裙支撑,筒裙可吸收球罐的水平收缩和船体的挠曲变形。球型货舱的上部伸出主甲板,使甲板不连续,液货管系布置和维修不方便,而且驾驶盲区较大。

C 型独立货舱由圆筒形筒体和半球形封头组成,承压性能好,无需次屏壁。材料采用耐低温且具有较低热膨胀系数的奥氏体钢。根据载运量的不同,货舱分为单圆筒、双圆筒和三叶型3 种形式。C 型液货罐属于通用型技术,无专利限制,在经济型上具有优势,主要用于中小型LNG 运输船。

薄膜式 LNG 运输船分为 Gaz-Transport 和Technigaz 两种类型,其专利都属于法国燃气海上运输技术公司(GTT)。Gaz Transport (GT)型薄膜式货舱,主屏壁与次屏壁均为0.7 mm 厚的殷瓦钢,绝热材料为充满膨胀珍珠岩的压板木箱,现已发展到GTT No.96 型货物围护系统专利。Technigaz(TGZ)型薄膜式货舱采用1.2 mm 厚的薄膜波纹不锈钢作为主屏壁,次屏壁是铝箔纤维加强板,绝热材料为聚氨酯,现行主要为Mark III 型围护系统。这2 种GTT 薄膜型LNG 船的船体尺寸较小,屏壁的殷瓦钢消耗量少;船舶甲板平坦,驾驶盲区小;舱容利用率高;受风面积小,有较好的操纵性。

目前,LNG 运输船的主导船型是GTT 薄膜型和MOSS 球型。GTT 型LNG 船的很多船型性能优于MOSS 型,GTT 薄膜型货舱LNG 运输船建造成本更低,宽阔的甲板更利于管系布置,空气阻力更小,操纵性更好。

图1 三种典型LNG 运输船货舱形式[6]Fig.1 Three typical cargo structures of LNG carriers

1.2 FLNG

FLNG (LNG FPSO)为浮式液化天然气生产储卸系统,船体上装有天然气收集、加工、液化、存储和卸载系统,并与系泊系统、LNG 运输船共同构成了海上大型浮式LNG 终端。FLNG 与LNG 运输船通过串靠或旁靠进行系泊连接,将储存在货舱的LNG 经由卸载系统转运至LNG 运输船中。

FLNG 具有较强的抗风浪能力、液化和生产处理能力和大容量储存能力,以及良好的移动性和灵活性,可重复开发气田,利用率高,适于深水和边际气田的开发。由于不必建设天然气压缩平台和长距离海底管线,FLNG 具有开发成本低、环境影响小、附属工程量小、生产周期短等优点。

2013 年,LNG 运输船新签订单量46 艘。2014年,LNG 运输船订单量为60 艘,达到近10 年最高水平。以160 000 m3的LNG 运输船为例,新船价格已涨到2 亿美元。目前全球年均建造能力40 ~60艘,建造LNG 运输船的船厂集中分布在亚洲,以韩、日、中三国为主。截至2014 年底,各国船厂的手持LNG 运输船订单情况如图2 所示。

图2 2014 年底各国船厂的手持LNG 运输船订单量Fig.2 2014 hand-held orders of LNG carriers of shipyards

2 LNG 运输船关键技术

由于所运货物为-163 ℃的低温液体,货物围护系统是LNG 运输船的最关键核心技术。货物围护系统由双层屏壁和绝热层构成,应该具备LNG 运输安全和高效保障的低温可靠性和高温绝热性能[1]。LNG运输船的货舱建造材料除了具备高强度和高韧性外,由于要运送低温LNG,还必须具有可靠的耐低温深冷性能和低温绝热性能,以及良好的加工工艺性能。围护系统内液体运动会冲击舱壁,LNG 船的晃荡分析保障了船体不会因严重的晃荡导致围护系统的失效与破坏。另外,LNG 船的动力推进系统、蒸发气回收以及管路系统都是船体关键技术的组成部分。

1)低温绝热技术

货物围护系统必须具备良好的低温绝热技术,不仅能够减少外界热量的传入,减少LNG 的蒸发和腐蚀,而且能够防止LNG 泄漏时对船体构件造成低温脆裂破坏。货物围护系统没有制冷设备为LNG 提供冷量,所以环境热量的渗入会引起LNG 的气化。如果不锈钢焊接的主屏壁失效,由粘合铝板构成的次屏壁应该保持15 天的紧密性。如果绝热层板引起的断裂传到次屏壁,LNG 可能发生泄露。

LNG 船货舱的绝热技术对LNG 运输船至关重要,绝热材料应满足以下几个方面的要求:较小的导热系数、较小的低温热膨胀系数、良好的抗吸水吸湿性、良好的抗水蒸气渗透性、良好的阻燃性。

在低温系统中广泛应用的绝热方法[2]有堆积绝热、高真空绝热、真空粉末绝热、高真空多层绝热等。堆积绝热是典型的低温绝热技术,虽然绝热效果不是最好,但却是大型低温储罐绝热的主要方式,在LNG 船上有非常广泛的应用。堆积绝热可分为泡沫型绝热和粉末/纤维绝热2 种类型。泡沫型绝热材料为非均质材料,常见的有聚氨酯泡沫、聚苯乙烯泡沫等,其导热率主要取决于其密度和发泡气体。

聚氨酯泡沫具有低成本、较好的热性能和机械性能等特点而广泛应用于绝缘层材料。国外学者[3]应用短切玻璃纤维对聚氨酯加以固定,短切玻纤良好的色散和分布特性可以很大程度上增强聚氨酯泡沫的断裂韧性,改善了材料的低温脆性。

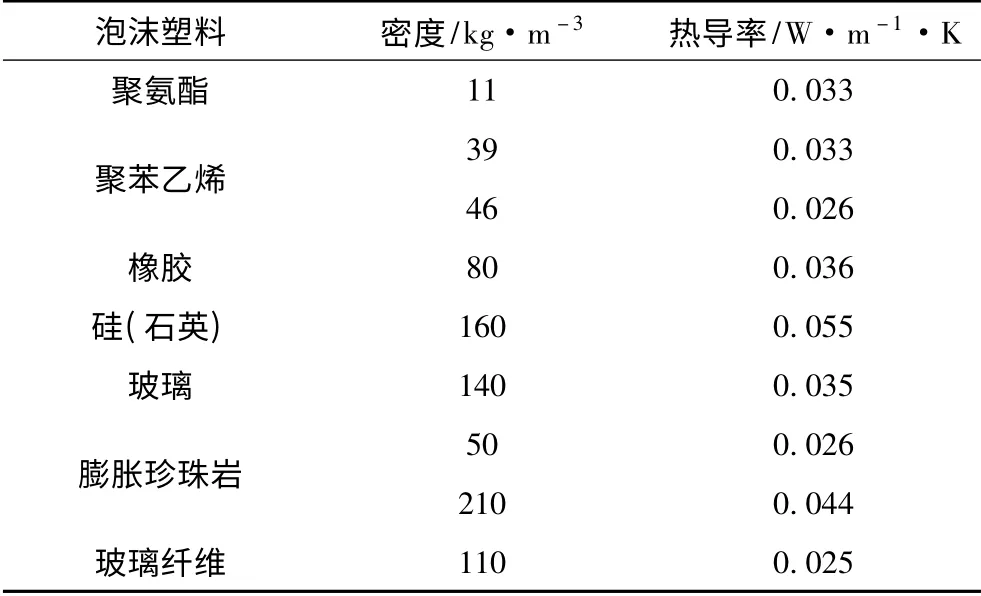

材料导热率是影响LNG 船体结构安全和船舶运输效率的重要因素。货舱与船体的连接部位需要具备良好的绝热性,使进入LNG 货舱的热量减少,应尽可能选择低热导率的合金材料。粉末/纤维型绝热主要利用材料的多孔性限制气体的对流传热,常见的有膨胀珍珠岩、玻璃纤维、矿棉等。气体的导热机理变为自由分子导热,因而气体的有效热导降低。典型的材料表观热导率[2]数据如表1 所示。

表1 典型材料导热率Tab.1 Thermal conductivity of typical materials

2)耐低温深冷性能材料

目前,LNG 船货舱主要的耐低温材料有殷瓦钢、9%Ni 钢和铝合金。MOSS 球型系统主要金属材料为9%镍钢和5083 铝合金;GTT No.96 型围护系统主要金属材料为36%镍钢合金,即殷瓦钢;GTT Mark III 型围护系统主要金属材料为304 L 不锈钢;SPB 型系统主要金属材料为含镁4.5%的5083 铝合金。LNG 船的货舱需要承受低温,使得材料不仅要具备一定的强度,而且要有足够的低温韧性,以防金属脆裂。围护系统材料的选用取决于使用的最低温度以及与载运货物的相容性。

殷瓦钢是一种铁镍合金,热膨胀系数极小,导热系数低,强度、硬度不高,塑性、韧性高,能在很宽的温度范围内保持固定尺寸。这些特殊的材料特性决定了它可以防止船体结构在超低温环境下冷裂,是LNG 运输船的关键材料。殷瓦钢含有大量的镍,价格十分昂贵,制造困难。GTT 型LNG 船主次屏壁由成千上万的0.7 mm 厚殷瓦钢焊接而成。液舱不允许任何泄漏,殷瓦钢极易生锈和腐蚀,对温湿度要求很高,作业人员的汗水就会造成其腐蚀,因此对焊接工艺要求非常高。只有具备GTT 公司认可的手工焊和自动焊证书才可以进行殷瓦钢薄膜的焊接操作。

9%Ni 钢主要组织是铁素体,可在-196℃使用,因强度高、热膨胀率小而在LNG 储罐中广泛应用。随着热处理技术的进步,淬火回火材料经过调质处理,生成了微细的回火马氏体组织,低温韧性好,屈强比高于二次正火回火材料。LNG 储罐一般很大,焊接后不可能进行热处理,所以为了保持焊接后仍有良好的低温韧性,使用含70%Ni 钢的高Ni基合金作为焊接材料。

超低温用5083 铝合金密度小、比强度大,具有良好的塑性、耐蚀性及加工性,没有低温脆性,成为制造低温储罐广泛使用的一种材料。20 世纪日本在LNG 船舶和LNG 储罐的制造中也大量选用了5083 铝合金,其中有主体壁结构完全是5083 铝合金的LNG 储罐,这种铝合金还以其特有的防火性、耐腐蚀性、洁净性和经济性等方面的优点而成为低温储罐顶部结构的重要材料。

3)液舱晃荡分析技术

液舱装载的带有自由表面的液体在外界激励下会发生晃荡运动,当外界激励频率接近液体的固有频率时,液体运动加剧并强烈冲击舱壁,严重时会导致围护系统的失效与破坏。LNG 船航行状态下运动复杂,变速、摇摆等运动形式都会引起货舱内LNG 晃荡[4]。而货舱内纵向自由液面长,晃荡情况下液体压强变化幅度大,容易对结构强度计算产生较大影响。

为了控制围护系统内LNG 的晃荡压力,LNG 船的设计充装高度通常小于10%的舱长或者大于70%的舱高。未来LNG 船向大型化发展,舱内液面高度将逐渐降低,这使得深入研究LNG 运输船在各种充装高度时的液舱晃荡特性和试验分析显得更加重要。学者[5]基于对薄膜型围护系统的一系列冲击试验,对加固聚氨酯泡沫进行回复位移的测量,评估结构的阻尼特性和抗断裂特性。这种绝热材料的加固改进对舱内晃荡有一定的改善作用。

结合LNG 船货舱装载情况,计算航行过程可能出现的晃荡周期和晃荡载荷,和船体自身纵摇周期比较,可以避免共振加剧液体晃荡问题。计及多种激发条件,开展波浪、船体和液化天然气三相耦合的强非线性问题的研究是未来解决晃荡问题的重要手段。

4)动力推进系统

LNG 船的动力推进系统有以下几种:双燃料蒸汽轮机推进、双燃料柴油机电力推进、双燃料燃气轮机电力推进、双燃料柴油机推进、具有再液化装置的低速柴油机推进。大部分LNG 船队选用传统的双燃料蒸汽轮机作为主动力装置,由于综合效率较低,在LNG 新船的订单中正逐步被双燃料柴油机电力推进和具有再液化装置的柴油机推进系统取代,而双燃料柴油机和双燃料燃气轮机电力推进这2 种新型推进系统同样表现出很高的可用性[6]。新型的电力推进装置不仅布置灵活、冗余度高,而且具有良好的碳排放性、燃油经济性和动力性,成为LNG船动力系统的技术发展的主要趋势。

LNG 运输船的动力推进系统包括基本推进系统、主发电设备和蒸发气利用装置。随着LNG 运输船的数量和吨位的不断增大,蒸发气持续增加。每天有超过0.1%的LNG 蒸发,不经过回收利用而直接燃烧蒸发气非常不经济,而且增加了蒸发气易燃易爆的不安全因素。上述所有的推进系统都实现了蒸发气的回收利用,或用作燃料或回收再液化。LNG 船蒸发气的再液化属于低温工程:氮气在压缩机中被压缩,然后在膨胀过程得到低温,通过热交换器来液化蒸发气。在具体选择LNG 运输船的推进系统时,既要总体上考虑可靠性、安全性、环保性、经济性等方面因素,又要兼顾货物容量、航行海况、港口环境等限制条件。

5)建造安装平台技术

殷瓦钢薄膜和低温隔热材料是GTT 型LNG 船围护系统的主要结构,共同保证了船体不受低温侵害而产生脆性破坏,因而薄膜和绝缘箱的安装技术对围护系统的质量有重要影响。在殷瓦钢和绝热箱的安装前需要搭建专门的建造安装平台。LNG 船货物围护系统安装平台[7]可分为框架区域、通道区域和工作区域,通常建造约10 层。框架区域由M 型框架和C 型连接梁组成,通道区域和工作区域统称伸缩梁区域,由钢跳板和胶合板覆盖。

安装平台的关键技术主要包括桩腿布置、悬伸梁和通道设计、角隅结构设计、支撑腿设计以及斜坡设计5 个方面。在安装平台基本结构的设计过程中,既要满足强度和稳定性要求,又要使复杂的工艺尽量便于施工。安装平台的桩腿支撑在底面绝缘箱上,需要考虑绝缘箱的受力,统筹计算桩腿间距进而避开2 个绝缘箱相交处。可调式悬伸梁端部和内舱壁保持一定距离,通过支撑腿调节机构的微调和粗调安装底部绝缘箱。安装平台的角隅结构为加强的方形框架,并覆盖整个舱内安装范围。最后经过高精度控制建造,形成受力均匀的安装平台。

6)装卸货管路系统

LNG 运输船的装卸货管路系统由超低温管路和高温管路系统构成,分别应用于货舱区域的LNG 装卸载通道和机舱区域的船舶动力通道。LNG 运输船在装载、卸载和航行过程中会承受巨大的温差载荷,同时船体变形和运动状态的变化也会对管路系统造成影响。由于管路变形导致的LNG 泄漏会威胁船舶附近的人和设备安全,扩散到空气中更有爆炸的危险。装卸管路的应力和压力损失分析是LNG 运输船的重要技术,分析中涉及多种装卸作业模式下的压力损失、管内流速以及作业时间等因素,这对确定合理的装卸LNG 模式有重要的参考意义。

3 结 语

最近20 年,LNG 运输船在世界范围内飞速发展,欧美等传统技术强国继续把持GTT 薄膜型和MOSS 球型LNG 运输船的关键技术专利,亚洲则主导全球LNG 船舶建造和消费,中国在造船市场的崛起正在改变韩国一家独大的局面。相比于传统船型市场逐渐趋于饱和的现状,国际海洋油气的开采装备和运输船正在蓬勃发展,带动着区域性的经济增长,而具有高附加值的LNG 运输船已经成为国际竞争的重点领域。

在LNG 产业强劲需求的带动下,LNG 运输船正在逐步进行技术革新。关键技术的进步将促使LNG运输船具有更大的运输能力和更高的安全可靠性。对于LNG 船的关键技术,本文提出以下几个未来发展趋势:

1)安全性

货物围护系统是LNG 运输船的安全性的最关键结构。耐低温材料和绝热技术不仅能够减少外界热量的传入,减少LNG 的蒸发和腐蚀,而且能够防止LNG 泄漏时船体构件的低温脆裂破坏。基于原有技术的革新和改善研究,开发提高结构安全性和可靠性的新技术将继续成为LNG 运输船发展的重要方向。

2)大型化

LNG 的运输费用较高,业界一直致力于提高LNG 船的综合运输能力。LNG 运输船大型化能够降低船舶的运营成本、减少污染物排放。国际市场上以Q 系列船型为代表的最新一代LNG 运输船已经达到260 000 m3的装载量,而国际能源巨头公司正在开发装载量更大、容积利用率更高的新船型。

3)节能化

通过改进绝热层结构或应用真空绝热技术等新型绝热形式可以降低LNG 的蒸发率,结合航线合理选择LNG 运输船的动力推进系统,提高燃烧效率和推进功率。另外,更有效地利用蒸发气、改进蒸发气处理系统,减少船上耗电设备都是LNG 船节能化的重要体现。

4)高效化

LNG 运输船的市场需求旺盛,船厂在提高建造效率方面正加强细化技术改进。韩国和日本目前代表了国际先进的LNG 运输船建造能力,对于高附加值船舶在制造加工、精度控制、安装技术、管理技术等方面有着丰富的经验。目前国内唯一具备LNG 运输船建造经验的沪东中华船厂年均建造能力为2 ~3 艘,这一数据和国际领先的同行相比还有很大差距,应借鉴并消化国外先进经验,提高综合建造能力。

5)规范化

在国际上已有针对LNG 运输船专门设立的安全标准和技术规范,国际能源署、国际海事组织、船级社都颁布了相关的规范和细则。但是国内在LNG 运输船的设计、建造方面的规范缺乏系统性、实用性和协调性,在未来的研究中应加快完善标准体系的进度。

攻克技术难点、拥有中国自主的大型LNG 运输船关键技术,将极大地提高我国高附加值船舶的研究和建造能力。因此,我国应紧跟国际前沿技术和发展趋势,加强制造产业链的构建和实用技术的改进,争取早日形成一套成熟的集研发、设计、建造、运营、维修于一体的LNG 运输船关键技术体系。

[1]YOUNG H Y,BU G K,DAI G L.Cryogenic reliability of composite insulation panels for liquefied natural gas(LNG)ships[J]. Composite Structures,2012,94:462-468.

[2]林文胜.低温绝热技术[J]. 液化天然气,2014,3(11):72 -75.

[3]YOUNG H Y,ILBEOM C,SOOHYUN N,et al.Cryogenic characteristics of hopped glass fiber reinforced polyurethane foam[J].Composite Structures,2014,107:476 -481.

[4]丁仕风.大型液化天然气船超低温作用下结构安全问题研究[D].上海:上海交通大学,2010.

[5]MIN S C,MYUNG H K,WHA S K,et al. Experimental investigation on the impact behavior of membrane-type LNG carrier insulation system[J].Journal of Loss Prevention in the Process Industries,2009,22:901 -907.

[6]DAEJUN C,TAEJIN R,KIIL N,et al.A study on availability and safety of new propulsion systems for LNG carriers[J].Reliability Engineering and System Safety,2008,93:1877-1885.

[7]唐昌德,王庆丰,李勇.LNG 船围护系统安装平台结构设计关键技术研究[J].江苏船舶,2013,30(5):15-17.