酶解法催化鹅油制备甘油二酯

2015-12-18王宝维韩海娜葛文华张名爱岳徐晓波

王宝维 韩海娜 葛文华 张名爱岳 斌 陈 晨 徐晓波 解 超

(青岛农业大学优质水禽研究所1,青岛 266109)(青岛农业大学食品科学与工程学院2,青岛 266109)

酶解法催化鹅油制备甘油二酯

王宝维1,2韩海娜2葛文华1张名爱2岳 斌1陈 晨2徐晓波2解 超2

(青岛农业大学优质水禽研究所1,青岛 266109)(青岛农业大学食品科学与工程学院2,青岛 266109)

为提高鹅油的附加值,开发天然食品添加剂,本试验以肥肝鹅腹脂精炼后的鹅油为脂肪酸供体制备甘油二酯。以鹅油混合脂肪酸、甘油为原料,甘油二酯的生成率为指标,底物比(脂肪酸∶甘油)、加酶量、反应时间及反应温度为因素,采用响应面法对鹅油甘油二酯的制备工艺进行了优化。结果表明:反应温度为46℃,反应时间为9.2 h,底物比为1.2,加酶量为3.03%时,甘油二酯的生成率为92.57%。

鹅油 脂肪水解 响应面 甘油二酯

甘油二酯是一类三酰甘油中一个脂肪酸被羟基取代的结构脂质,是天然植物油脂的微量成分及体内脂肪代谢的内源中间产物[1],它是FDA公认安全(GRAS认证)的食品成分[2]。目前,甘油二酯作为多功能添加剂,不仅与普通食用油在口感、外观等方面有相似的性状[3-4],而且具有减少体内脂肪堆积,预防高血脂等相关疾病的功能[5-6]。就国内而言,甘油二酯的生产方法还没有取得突破性进展。目前国内甘油二酯尚未见产业化报道。鹅油具有熔点低、香味独特,尤其是经过填饲的肥肝鹅腹部和皮下等部位沉积大量的脂肪,经过精炼处理得到的鹅油,胆固醇含量低、不饱和脂肪酸含量很高,是一种有待于开发的动物性油脂。但是目前对于鹅油的研究较少,大部分鹅油都用作饲料而造成浪费。因此,以精炼鹅油作为脂肪酸供体制备甘油二酯,可以大大提高鹅油的经济利用价值,提高产品的附加值。刘艳丰等[7]以亚麻籽油为原料制备富含α-亚麻酸的甘油二酯,结果表明:反应的最佳条件为底物摩尔比(亚麻籽油∶甘油)=5∶3,加酶量8.8%,反应温度为58.3℃,反应时间为9.1 h。在此反应条件下反应所得产物中甘油二酯质量分数约达50.21%。Roberta等[8]研究在叔丁醇体系中通过脂肪酶Novozym435甘油解法生成甘油单酯和甘油二酯,结果表明:单甘酯和甘油二酯的质量分数可分别达到53%和50%。李鹤等[9]以固定化脂肪酶为催化剂,研究无溶剂体系下甘油和辛酸直接酯化合成甘油二酯工艺,甘油二酯的质量分数达到71.9%。目前,甘油二酯的合成方法大都存在反应底物粘度大、反应速度慢、反应不易控制、副产物游离脂肪酸多和分离困难等问题。因此,有必要提供一种更简便有效的甘油二酯制备方法,以提高鹅油的利用率,实现其更高的价值。本研究以肥肝鹅腹脂精炼后的鹅油为脂肪酸供体,鹅油混合脂肪酸、甘油为原料,以底物比(脂肪酸∶甘油)、加酶量、反应时间及反应温度为因素,以甘油二酯的生成率为指标,采用响应面法对鹅油甘油二酯的制备工艺进行优化,旨在开发新型鹅油食品添加剂,为提高水禽加工副产品的附加值提供技术支撑。

1 材料与方法

1.1 试验材料与仪器

肥肝鹅腹脂:山东高密雁王食品有限公司;Novo435:诺维信生物技术有限公司;甘油二酯标准品:Sigma;Agilent1100液相色谱仪:安捷伦科技有限公司。

1.2 试验方法

1.2.1 鹅油的精炼

1.2.1.1 加热融化

将肥肝鹅腹脂置于55℃下融化,真空抽滤除去杂质,即可制得粗鹅油。

1.2.1.2 脱胶处理

将粗鹅油在水浴中加热至60℃,并不断搅拌,然后缓慢加入占鹅油体积1%的磷酸(体积分数为80%),搅拌均匀,在60℃下加热2 min,再以4 000 r/min离心20 min,上层漂浮的油即为脱胶鹅油。

1.2.1.3 脱色处理

将脱胶鹅油水浴加热至60℃,加入占鹅油重3%的活性白土,搅拌20 min后,以4 000 r/min离心20 min,上层漂浮的油即为脱色鹅油。

1.2.1.4 脱臭处理

将脱色鹅油置于圆底烧瓶中,置于45℃的温度下,利用旋转蒸发仪真空处理鹅油30 min,即得脱臭鹅油。

1.2.2 混合脂肪酸的制备

将精炼处理的鹅油按体积比1∶4的比例加入1 mol/L NaOH-乙醇溶液,磁力搅拌一段时间使其完全溶解后转移至1 000 mL的三口烧瓶,氮气保护下水浴回流皂化一段时间,得皂化液;减压蒸出乙醇,加水使皂化物完全溶解,在恒温恒速搅拌的条件下用10%HCl酸化至pH 2~3,加入一定体积的正己烷萃取,温水洗至中性,减压蒸出溶剂,加无水硫酸钠脱水,抽滤,得混合脂肪酸。

1.2.3 甘油二酯的制备

按比例称取一定量的甘油和混合脂肪酸于小烧瓶中,置于恒温摇床中,使反应物混合均匀,待升至所规定的温度后加入一定量Novo435,开始计时,恒温反应一段时间后通过离心可将酶分离,即可得到高甘油二酯混合物。

1.2.4 甘油二酯含量的测定

液相色谱法测定。

1.2.5 数据分析

采用Excel建立数据库,采用Design Expert 7.0软件进行响应面分析。

1.3 试验设计

1.3.1 单因素试验

1.3.1.1 酶解温度的筛选

设定底物比为1∶1,加酶量3%,反应时间8 h条件下,调节酶解温度为35、40、45、50、55、60、65、70℃分别进行试验,测定甘油二酯生成率,并对其反应温度进行初步筛选。

1.3.1.2 酶解时间的筛选

设定底物比为1∶1,加酶量3%,反应温度50℃条件下,调节酶解时间为0、2、4、6、8、10、12 h分别进行试验,测定甘油二酯生成率,并对其反应时间进行初步筛选。

1.3.1.3 底物比的筛选

设定加酶量为3%,反应时间8 h,反应温度50℃条件下,调节甘油与混合脂肪酸的质量比例为1∶0.5、1∶1、1∶1.5、1∶2、1∶2.5、1∶3分别进行试验,测定甘油二酯生成率,并对其底物比进行初步筛选。

1.3.1.4 反应加酶量的筛选

设定底物比为1∶1,反应时间8 h,反应温度50℃条件下,调节加酶量为1%、2%、3%、4%、5%分别进行试验,测定甘油二酯生成率,并对加酶量进行初步筛选。

1.3.2 响应面试验设计

根据Box-Behnken中心组合试验设计原理,综合单因素试验所得结果,以底物比、反应加酶量、酶解时间、酶解温度为4个因素,每因素设计3个水平,并以甘油二酯生成率为指标设计响应面试验,以确定鹅油甘油二酯的最佳制备工艺,试验设计的因素水平如表1。

表1 响应面试验因素水平编码

1.3.3 甘油二酯制备最佳工艺条件回归试验

在响应面试验得出的最佳工艺条件下进行试验,测定甘油二酯生成率,与响应面设计的试验结果相比较,以证明结果的可靠性。

2 结果与分析

2.1 单因素试验结果

2.1.1 酶解温度的筛选

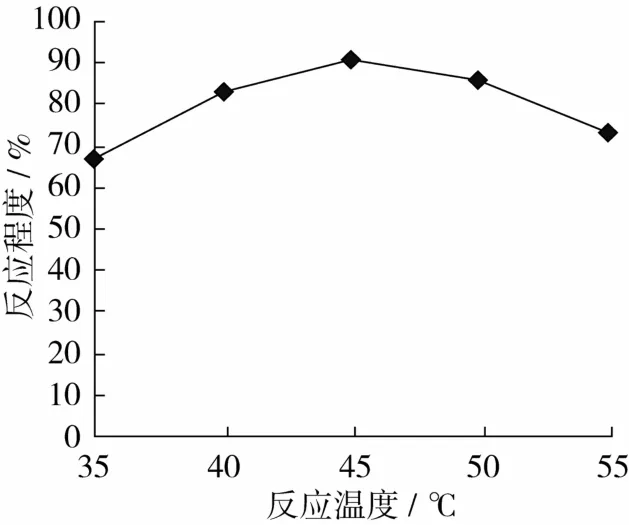

图1 酶解温度对反应程度的影响

如图1所示,反应温度为45℃时,底物的反应程度最高,因此,分别选取40、45、50℃作为下一步试验的反应温度。

2.1.2 酶解时间的筛选

如图2所示,底物的反应程度随反应时间的增加,呈先上升后不变的趋势,当反应时间为8 h时,反应程度最高,因此,分别选取6、8、10 h作为反应时间进行下一步试验。

图2 酶解时间对反应程度的影响

2.1.3 底物比的筛选

如图3所示,底物比例为1∶1时,体系的反应程度最高,之后体系的反应程度逐渐变低,因此,分别选取鹅油∶甘油=0.5、1、1.5作为下一步试验的底物比例。

图3 底物比例对反应程度的影响

2.1.4 反应加酶量的筛选

图4 加酶量对反应程度的影响

如图4所示,随着酶含量的增加,反应程度开始升高,直至恒定,加酶量为3%时,反应程度最高。因此,分别选取2%、3%、4%作为下一步试验的加酶量。

2.2 响应面试验设计方案及结果分析

2.2.1 响应面试验方案与结果

根据Box-Behnken中心组合试验设计原理,综合单因素试验所得结果,以酶解温度、酶解时间、底物比例、加酶量4个因素作为自变量,分别以A、B、C、D表示,自变量的编码值1、0、-1分别代表自变量的高、中、低水平,反应程度(Y)为响应值,设计试验方案见表2。

表2 响应面方案及结果

2.2.2 响应面回归模型的建立与分析

通过响应面软件Design Expert 7.0对试验结果进行分析后得出其线性回归方程如下:

Y=92.00+0.95A+1.22B+0.31C-0.62D+1.23AB+0.82AC-0.64AD+1.19BC+0.42BD+0.82CD-3.58A2-1.17B2-3.84C2-2.17D2

对上述响应面试验进行方差分析,结果如表3。由表3可知,回归模型整体呈极显著(P<0.01),模型失拟项为0.115 4>0.05,没有显著性影响,说明残差由随机误差造成,且回归方程可以代替真实点进行试验结果的分析。模型决定系数R2=0.958,表明模型拟合度较好,可以良好的描述此试验。一次项对试验影响大小排序为B>A>D>C,即:酶解时间>酶解温度>加酶量>底物比,其中酶解温度、酶解时间、加酶量对试验有显著性影响(P<0.05)。交互项中BC和AB显著性较好,说明酶解时间和底物比,酶解温度和酶解时间的相互作用对提取率的影响较大。经Design Expert 7.0软件分析后,得出酶法制备鹅油甘油二酯的最佳工艺条件为:酶解温度为46℃,反应时间为9.2 h,底物比(混合脂肪酸∶甘油)为1.12,加酶量为3.03%,在此条件下甘油二酯的生成率为92.57%。

表3 响应面方差分析

2.3 鹅油甘油二酯最佳工艺条件回归试验

在最佳工艺条件下进行5次平行试验,底物的反应程度分别达到92.3%、92.5%、92.4%、92.3%、92.1%,平均反应程度为92.3%,与响应面设计的结果基本一致,表明本工艺具有很好稳定性。

3 讨论

3.1 不同酶解温度对底物反应程度的影响

李磊等[10]以高酸价米糠油为原材料,采用酶法制备富含甘油二酯米糠油,其最佳反应温度为56℃。陈晓慧等[11]利用脂肪酶催化大豆油脂与甘油反应制备甘油二酯的过程中,选择70℃为最佳反应温度。李相等[12]以甘油、油酸为原料,优化在无溶剂体系中酶解催化合成甘油二酯的工艺,结果表明,其最佳反应温度为48.14℃。与上述研究相比较,本试验的最佳反应温度为46℃,温度过高会使固定化脂肪酶融化,脂肪酶失活而使反应不能正常进行;温度过低会导致酶活降低,酶解反应不充分。最佳反应温度的不同,可能与所用脂肪酶、底物种类有关。

3.2 不同酶解时间对底物反应程度的影响

当体系反应时间不同时,底物的酶解程度也不相同。徐扬等[13]研究表明:用偏甘油酯脂肪酶Lipase G50催化甘油和脂肪酸酯化反应合成甘油二酯,最佳反应时间为24 h。任运宏等[14]以大豆油为底物制备甘油二酯,结果表明,最佳反应时间为7 h。本试验最佳酶解时间为9.2 h,与以上反应均不相同。这可能与底物比例、加酶量有关。

3.3 不同底物比例对底物反应程度的影响

本试验研究表明,不同的反应底物比例对酶解反应程度影响很大,当鹅油混合脂肪酸与甘油质量比为1.12∶1时,酶解反应进行的最彻底。邱寿宽等[15]选取大豆油、甘油为底物,最佳比例为2∶1。钟南京等[16]以脂肪酸、甘油为底物,最佳比例为2.25∶1。由此可见,试验选取的底物成分,直接影响到其与甘油的最佳比例,以及酶解反应的程度。

3.4 不同的加酶量对底物反应程度的影响

大量研究显示[17,19],在甘油二酯的制备过程中,脂肪酶的添加量对体系的反应程度有很大影响。随着脂肪酶含量的增加,底物的反应速度变快,反应程度变大,然而当脂肪酶达到一定的百分比后,酶解反应进行缓慢或不再进行,这说明底物在此条件下已经基本反应完全。本试验中,最佳加酶量为3.03%,此时酶解反应完全,底物得到充分利用。

4 结论

酶法制备鹅油甘油二酯的最佳工艺条件:酶解温度为46℃,反应时间为9.2 h,底物比(混合脂肪酸∶甘油)为1.12,加酶量为3.03%,在此条件下甘油二酯的生成率达到92.57%,大大提高了产品得率。

[1]Naito S,Watanabe H,Shimasaki H,et al.Effect of dietary diacylglycerols on lipids metabolism in human:1.The suppressive effectof dietary diacylglycerols on the increase of the serum triglycerides[C].16 th International Congress of Nutrition,1997,341

[2]FDA.GRAS Notice No.GRN 000056[EB/OL].http://www.Fda.gov/Food/Food Ingredients Packaging/Generally Recognized as Safe GRAS/GRASListings/ucm153749. htm,2000

[3]Tsuneo Y,Sung TK,Katsuyoshi K,etal.High Yield diacylglycerol formation by solid-phase enzymatic glycerolysis of hydrogenated beef tallow[J].Journal of American Oil Chemists'Society,1994,71(3):339-342

[4]Morita O,SoniM G.Safety assessmentof diacylglycerol oil as an edible oil:a review of the published literature[J].Food and Chemical Toxicology,2009,47:9-21

[5]Hiroyuki T,Tomonori N,Hiroyuki W.Energy value and digestibility of dietary oil containingmainly 1,3-diacylglycerol are similar to those of triacylglycerol[J].Lipids,2001,36(8):379-382

[6]MengX H,Zou D Y,Shi Z P,et al.Dietary diacylglycerol prevents high-fatdiet-induced lipid accumulation in pat liverand abdominal adipose tissue[J].Lipids,2004,39(1):37-41

[7]刘艳丰,黄惠华.酶催化亚麻籽油甘油解制备富含α-亚麻酸的甘油二酯的研究[J].食品工业科技,2012,33(7):216-219

[8]Roberta L.K,Alexsandra V,Manuela B,et al.Improvement of mono and diacylglycerol production via enzymatic glycerolysis in tert-butanol system[J].European Journal of Lipid Science and Technology,2010,112(8):921-927

[9]李鹤,刘云,徐莉,等.甘油二酯的酶法合成工艺研究[J].应用化工,2011,40(1):8-12

[10]李磊,黄建花,金青哲,等.酶法催化制备富含甘油二酯米糠油的研究[J].中国油脂,2011,36(7):36-40

[11]陈晓慧,王雪,刘晶,等.超临界体系酶催化制备甘油二酯及其纯化[J].食品科学,2012,33(2):43-47

[12]李相,刘云,杨江科,等.基于响应面设计脂肪酶Novo435催化合成甘油二酯的工艺优化[J].生物加工过程,2009,7(5):13-18

[13]徐扬,王卫飞,陈华勇,等.偏甘油酯脂肪酶Lipase G50催化酯化法制备甘油二酯[J].中国油脂,2012,37(2):46-50

[14]任运宏,孙博,刘晶,等.超临界体系酶法催化甘油解制备甘油二酯的研究[J].食品工业科技,2011,32(10):337-340

[15]邱寿宽,毕艳,杨天奎,等.Lipozyme RM IM酶促豆油甘油解制备甘二酯的研究[J].郑州工程学院学报,2004,25(1):33-36

[16]钟南京,董玲燕,李琳,等.酶法酯化脂肪酸与甘油合成1,3-甘油二酯[J].河南工业大学学报,2010,31(2):59-61

[17]郑平玉,王卫飞,王永华,等.高纯度甘油二酯的酶法合成及性质研究[J].中国油脂,2013,38(3):43-46

[18]刘小如,张超,胡蒋宁,等.酶催化茶油合成甘油二酯工艺及脂肪酸变化[J].食品科学,2013,34(2):36-41

[19]Phuong L V,Rae K P,Yun JL.Two-step production of oil enriched in conjugated linoleic acids and diacylglycerol[J].Journal of American Oil Chemists Society,2007,84:123-128.

Enzymatic Goose Oil into Diglyceride

Wang Baowei1,2Han Haina2Ge Wenhua1Zhang Ming′ai2Yue Bin1Chen Chen2XuXiaobo2Xie Chao2

(Institute of High Quality Waterfowl,Qingdao Agricultural University1,Qingdao 266109)

(College of Food Science and Engineering,Qingdao Agricultural University2,Qingdao 266109)

The experiment has been conducted to improve the added value of goose oil and develop natural food additives.The goose oil produced by foie gras goose has been taken as donator of fatty acid to prepare diglyceride. Goose oil,fatty acids and glycerolweremixed and utilized as raw materials.Generation rate of diglyceridewas indicator,substrate ratio(fatty acid∶glycerol),amount of enzyme,reaction time and temperaturewere factors.The preparation process of goose oil diglyceride was optimized by surfacemethodology.The results showed that the best condition was the reaction temperature 46℃,reaction time 9.2 h,substrate ratio 1.12 and enzyme dosage 3.03%.The generation rate of goose oil diglyceride finally reached to 92.57%.

goose fat,lipolytic,response surface,diglyceride

TQ432.2

A

1003-0174(2015)

山东省2013年度农业重大应用技术创新课题(6681301),国家水禽产业技术体系专项基金(CARS-43-11)

2013-10-31

王宝维,男,1959年出生,教授,营养与保健03-0080-05