超声波对盐酸脱除氧化铝中铁、硅的影响

2015-12-16和晓才李怀仁施辉献徐庆鑫陈家辉

和晓才,谢 刚,李怀仁,施辉献,徐庆鑫,陈家辉

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.昆明冶金研究院,云南 昆明 650031)

高纯氧化铝主要应用在电子工业(如多蕊片或封装用陶瓷多层基板、高压钠灯发光管、传感器陶瓷等)、生物陶瓷、固定化酶载体、耐热结构材料、化学工业等方面,已成为先进无机非金属材料中的一大重要分支,是20世纪以来新材料产业中产量大、产值高、用途广的高端材料之一[1]。随着国内高新技术产业的不断发展,对高档次、多品种超纯氧化铝的需求不断增加,高纯氧化铝应用前景广阔[2]。在高纯氧化铝制备过程中,铁、硅是影响氧化铝品质的主要杂质,对其物化性能影响很大。

制备Al2O3的方法主要有多重结晶法、醇铝水解法[3]、喷雾热解法、水热法、改良拜耳法和直接水解法等[4]。这些方法或工艺复杂,或添加剂昂贵,或对环境有污染。目前,借助超声波的作用在酸性溶液中对氧化铝脱除铁、硅,国内外尚未见相关报道。

基于超声波在液体中的空化效应[5],利用超声波穿透能力强、能量大的特点,研究了在超声波辅助条件下从氧化铝中脱除杂质铁和硅。

1 试验部分

1.1 试验原料及仪器

试验所用原料为云南某厂的氧化铝,其化学成分见表1。可以看出,氧化铝中铁质量分数为0.92%,硅质量分数为0.45%,其他杂质主要为Cu、Zn、Mn、Na。

试验用主要仪器有XKD-5高温气氛炉,超声波发生器和真空干燥箱,ICP分析仪(美国进口)。

表1 氧化铝的化学成分 %

1.2 试验方法

先将氧化铝在1 250℃下转型成α-Al2O3,然后与盐酸溶液混合,倒入超声波反应器中,在一定条件下反应一段时间后过滤,用去离子水洗至中性后再用一定浓度的氯化铵溶液洗涤,最后用高纯水反复洗涤去除残留的杂质及溶剂,并在100℃下干燥脱水。

1.3 超声波脱除铁、硅反应机制

在高纯氧化铝制备过程中,首先需对铝酸钠溶液进行脱杂处理,把溶液中的Fe、Ti、Cu、Mn等杂质去除,但仍有微量的铁及硅进入氢氧化铝中,最后进入氧化铝中[6-7]。

种分获得的Al(OH)3经过去离子水洗涤,仅洗去附着的碱液,而在其晶体间的晶间碱、Fe和Si等杂质很难洗去。如果用酸直接洗涤,Al(OH)3会溶解在酸中而造成损失。为了洗去晶间碱、Fe和Si,需增大氢氧化铝的内表面积,并使其转型成α-Al2O3。采用在氢氧化铝中配入一定比例的硼酸,通过高温煅烧,使氢氧化铝脱水并转型成α-Al2O3,同时氧化铝的比表面积得以增大。焙烧过程中,在硼酸作用下,Al(OH)3中的水分子脱出,相变时晶体发生松散膨胀,内部及表面出现缺陷、缝隙、气孔和细分散化,晶体间的分子键断裂重组,使晶间碱、Fe和Si等杂质离子暴露出来。利用超声波的空化效应,对转型后的α-Al2O3进行破碎、细化,使氧化铝均匀分散在稀盐酸溶液中。盐酸充分接触晶间碱、Fe和Si等杂质离子,有利于Fe和Si的去除,氧化铝微粉得以净化。反应方程式如下:

在较高温度及一定超声波强度条件下,Fe、Si氧化物及其他部分杂质与盐酸反应形成离子进入溶液,而高温煅烧后形成的α-Al2O3不溶于盐酸[8],从而实现Fe、Si与氧化铝的分离。

2 试验结果与讨论

2.1 温度对铁、硅脱除率的影响

试验条件:7份氧化铝,每份100g,分别与20 g/L盐酸溶液按4∶1的液固体积质量比加入反应器中,反应2h,超声波强度为20kHz、40W/cm2。温度对脱除铁、硅的影响试验结果如图1所示。

图1 温度对Fe、Si脱除率的影响

从图1看出:随温度升高,铁、硅脱除率升高;温度达70℃时,铁、硅脱除率最大,分别为93.1%和91.8%;温度继续升高,铁、硅脱除率变化不大。在70℃之前,晶间碱、Fe2O3、CaO、MgO和CaSiO3优先与盐酸反应,并随温度升高,反应活性增大,使得杂质脱除率增大;但温度超过70℃后,氧化铝转型产生的Fe2O3·Al2O3、Al2O3·SiO2、Fe2O3·SiO2及CaO·Fe2O3·SiO2等二元和三元复杂体系不能与盐酸溶液反应,杂质Fe和Si的脱除率变化不明显。因此,确定适宜的温度为70℃。

2.2 盐酸质量浓度对铁、硅脱除率的影响

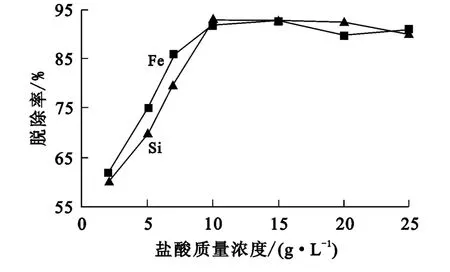

试验条件:氧化铝质量100g,液固体积质量比4∶1,温度70℃,反应2h,超声波强度为20 kHz、40W/cm2。盐酸质量浓度对脱除铁、硅的影响试验结果如图2所示。

图2 盐酸质量浓度对Fe、Si脱除率的影响

从图2看出:随盐酸质量浓度升高,铁、硅脱除率升高;盐酸质量浓度为15g/L时,铁、硅脱除率最大,为92.8%;铁脱除率在盐酸质量浓度为15~25g/L时先降低后升高;硅脱除率在盐酸质量浓度20~25g/L时有所降低,可能是生成的硅酸析出乳白色无定形二氧化硅沉淀,且以胶态粒子、沉淀物或凝胶出现,降低了氧化铝的过滤性,导致硅脱除率降低。盐酸质量浓度在10~20g/L范围内,盐酸与硅化合物的反应优于与铁化合物的反应,优先与硅化合物反应导致铁脱除率降低;当盐酸质量浓度为20~25g/L时,生成的硅酸分解成SiO2凝胶粒子,盐酸与硅化合物反应及硅酸分解到达平衡态,盐酸与硅化合物的反应性降低,故盐酸与铁化合物的反应加剧,所以铁脱除率升高。综合考虑,适宜的盐酸质量浓度确定为15g/L。

2.3 超声波强度对铁、硅脱除率的影响

试验条件:氧化铝质量100g,盐酸质量浓度15g/L,液固体积质量比4∶1,温度70℃,反应2 h。超声波强度对脱除铁、硅的影响试验结果如图3所示。

超声波能量大、穿透力强,可进一步破碎α-Al2O3,降低晶间碱、铁化合物和硅化合物在氧化铝内部和表面的吸附力,同时超声波的空化效应可使氧化铝粉体均匀分散在盐酸溶液中,增大氧化铝粉体与盐酸的接触面积。从图3看出:超声波强度在5~25W/cm2范围内,Fe、Si脱除率随超声波功率增大迅速升高,表明超声波可有效促进反应正向进行;超声波强度在25~35W/cm2范围内,硅脱除率缓慢下降,这主要是此时脱硅反应达到平衡,正向反应停止所致,也就是说超声波强度超过25 W/cm2,硅化合物与盐酸的反应有逆向进行趋势;超声波强度为25~30W/cm2时,铁脱除率较为平稳,变化不大,此时脱铁反应达到平衡,超声波强度增大对Fe脱除率影响不大;超声波强度在30~35 W/cm2范围内,铁脱除率开始下降,这时脱铁反应在平衡之后又逆向移动,表明超声波强度超过30 W/cm2对脱铁反应不利。综合考虑,确定超声波强度以25W/cm2为宜。

图3 超声波强度对Fe、Si脱除率的影响

2.4 反应时间对铁、硅脱除率的影响

试验条件:氧化铝质量100g,盐酸质量浓度15g/L,液固体积质量比4∶1,温度70℃,超声波强度为20kHz、25W/cm2。反应时间对铁、硅脱除率的影响试验结果如图4所示。

图4 反应时间对Fe、Si脱除率的影响

从图4看出:随反应的进行,Fe、Si脱除率升高;Si在反应1.5h、Fe在反应2h时,脱除率分别达最大,之后都略有降低,但变化不大。为充分脱除铁、硅杂质,必须保证足够的反应时间,所以选择反应时间为3h。

2.5 液固体积质量比对铁、硅脱除率的影响

试验条件:氧化铝质量100g,盐酸质量浓度15g/L,反应温度70℃,反应3h,超声波强度20 kHz、25W/cm2。液固体积质量比对铁、硅脱除率的影响试验结果如图5所示。

图5 液固体积质量比对Fe、Si脱除率的影响

液固体积质量比增大,有利于α-Al2O3粉末更均匀地分散在盐酸溶液中,但液固体积质量比过大,盐酸耗量会增大,且对脱除Fe、Si杂质不利。从图5看出:液固体积质量比小于5∶1时,Fe、Si脱除率随液固体积质量比增大而升高;液固体积质量比大于5∶1后,Si脱除率逐渐下降后趋于平缓,而Fe脱除率先降低后升高再降低,变化较大。综合考虑,确定液固体积质量比以5∶1为宜。

3 综合试验

根椐单因素试验结果,确定超声波脱除氧化铝中铁、硅的最佳工艺参数为:反应温度70℃,盐酸质量浓度 15g/L,超声波强度 20kHz、25 W/cm2,反应3h,液固体积质量比5∶1。在最佳条件下进行综合试验,结果见表2,所得氧化铝的SEM图和XRD图如图6、7所示。

表2 综合试验结果

从表2看出:最佳条件下,氧化铝中Fe、Si脱除效果较好,脱除率分别为97.9%和98.6%。通过超声波协同盐酸处理氧化铝粉末,可以使氧化铝纯度达到99.99%以上。

图6 高纯氧化铝粉末的SEM图

图7 高纯氧化铝粉末的XRD图

从图6看出,除杂后的氧化铝粉末形状不规则,大小不一,粒度较细,都在5μm以下,分散性好。超声波的穿透力可将粗颗粒破碎,使晶间碱、铁和硅化合物充分裸露出来,与盐酸反应后进入溶液,从而与氧化铝分离;同时,超声波减小了杂质在氧化铝粉末表面的附着力,增强了与盐酸反应的动力学条件。从图7看出,经过超声波处理的氧化铝粉末,物相只有Al2O3,其衍射峰光滑平整,信噪比高,晶相含量高。

4 结论

试验结果表明,借助超声波脱除氧化铝中的铁和硅是可行的,合理的工艺参数为:反应温度70℃,盐酸质量浓度15g/L,超声波强度为20 kHz、25W/cm2,反应时间3h,液固体积质量比5∶1。超声波协同盐酸能有效脱除氧化铝中的铁、硅,工艺简单,流程短,产品纯度达99.99%以上,且粒度细,结晶度高,符合高纯氧化铝的纯度要求。试验过程中的废盐酸溶液可通过蒸发回收,实现工艺流程的闭路循环。

[1]高瑞平,李晓光,施剑林,等.先进陶瓷物理与化学原理及技术[M].北京:科学出版社,2001.

[2]权艳,蒋明学.高纯超细纳米氧化铝粉的研究进展[J].工业炉,2008,30(3):41-44.

[3]纪洪波,许学祥,张林,等.高纯氧化铝的制备工艺[J].化工进展,2006,25(6):712-713.

[4]刘建良,孙加林,施安,等.高纯超细氧化铝粉体制备方法最新研究进展[J].昆明理工大学学报(理工版),2003,28(3):22-24.

[5]张娟,郑爽英.超声空化效应及其应用[J].水资源与水工程学报,2009,20(1):36-38.

[6]韩东战,尹中林,王建立.高纯氧化铝制备技术及应用研究进展[J].无机盐工业,2012,44(9):1-4.

[7]王伟,翟佳,江琦.超细氧化铝的制备及应用研究进展[J].2012,40(8):34-36.

[8]Xiao Jin,Wan Ye,Deng Hua,et al.Effects of Drying Method on Preparation of Nanometerα-Al2O3[J].Journal of Central South University of Technology,2007,14(3):330-335.