纳米孔结构聚合物发泡材料的制备与性能研究进展

2015-12-16袁绍杰余嘉琪钟明强杨晋涛

袁绍杰,余嘉琪,陈 枫,范 萍,钟明强,杨晋涛

浙江工业大学化学工程与材料学院,浙江 杭州 310014

纳米孔结构聚合物发泡材料的制备与性能研究进展

袁绍杰,余嘉琪,陈 枫,范 萍,钟明强,杨晋涛

浙江工业大学化学工程与材料学院,浙江 杭州 310014

综述了近几年来具有纳米孔结构聚合物发泡材料的制备方法,主要包括嵌段共聚物、纳米复合材料和聚合物共混物发泡以及改进的传统制备方法,并对其独特的热学、力学、电学和光学性能进行介绍。最后,对其未来的发展方向进行了展望。随着研究的深入,纳孔发泡材料的制备工艺和性能将会进一步优化。

发泡 纳米结构聚合物 纳米孔材料

发泡材料是聚合物应用的一个重要领域,与人类的生产生活息息相关。传统的发泡材料泡孔尺寸一般均大于50 μm,力学强度低,主要用于保温隔热。具有微孔结构(泡孔尺寸1~10 μm)的发泡材料具有强度高、韧性好、疲劳寿命长及热稳定性好等特点,能够部分替代本体材料使用,目前已有部分商品化产品面世。通常,发泡材料的泡孔尺寸越小,泡孔密度越高,其力学和隔热等性能越高,特别是当泡孔尺寸低于100 nm时,这些性质甚至出现质的飞跃,因此,具有纳米孔结构的聚合物发泡材料成为该领域的一个研究热点,受到越来越多工业界和学术界的关注。

纳米孔结构的聚合物发泡材料的泡孔直径小(10~100 nm),泡孔密度高(1015~1018个/cm3)[1,2],而在聚合物发泡过程中,泡孔成核的临界尺寸约为10 nm,且一旦孔核形成后,泡孔迅速增大,因此,与微孔发泡材料相比,纳米孔发泡材料的制备难度大大增加,传统制备方法已无法胜任。随着研究的不断深入,人们开发了一系列新的制备方法和体系,如:改进的传统发泡法;利用聚合物共混、接枝或嵌段共聚物等方式实现纳米分散相结构,然后采用蚀刻、分散相发泡等。其中,利用嵌段共聚物构建纳米结构的方法受到了广泛关注[3]。纳米孔发泡材料因具有更小的泡孔尺寸和更高的泡孔密度,其机械性能、透光性、吸音及电绝缘性能等与微孔发泡材料相比也有显著提高甚至有质的飞跃,以热绝缘性为例,根据Knudsen效应,如果将气体分子限制在尺寸接近甚至小于平均自由路径的泡孔内,由气体分子造成的传热会大大降低甚至完全消除。纳米孔聚合物发泡材料已经在一些领域中得到应用,如纳米开孔薄膜应用于蓄电池隔板,高比表面的纳米孔发泡材料用于储藏气体[4]和用作催化剂载体[5],除此之外,纳米孔发泡材料还有很多潜在的应用。本工作对聚合物纳米孔发泡材料的主要制备方法,特别是利用超临界二氧化碳(scCO2)为发泡剂的制备方法进行分类介绍,综述了聚合物纳米孔发泡材料的基本性能,并进行了展望。

1 制备方法

1.1 改进传统制备法发泡

降压法是聚合物发泡传统方法之一,该法是将样品在一定温度和压力下放入反应釜中,在scCO2环境中饱和特定时间之后,快速泄压并迅速冷却定型,得到发泡材料。这种发泡方式所得材料的泡孔直径较大,泡孔密度较小,且样品边缘存在较厚的未发泡区域,其扫描电镜(SEM)照片如图1(a)所示。Siripurapu等[6]对加压发泡法进行改进,制备了具有纳米孔结构的发泡材料,即采用两块表面平滑的不锈钢板将厚度为100 μm的聚甲基丙烯酸甲酯(PMMA)样品夹紧的方法来阻止发泡时CO2的逃离,如图1(b)所示。在这种情况下,CO2只能从薄膜边缘逸出,使得在体系降压时CO2的逃逸率大大减小,所得发泡材料的泡孔直径通常为100~300 nm,且样品边缘未发泡区域也大大减小。随着样品厚度的减小,泡孔直径能减小到100 nm以下。研究表明,饱和压力、增加降压速率和降低温度均有利于泡孔直径的减小和泡孔密度的增加。该法基于传统方法,操作简便,易于工业化放大生产,但仅限于薄膜材料的制备,而对于聚合物块体材料很难实施。

图1 PMMA纳孔材料的SEM照片Fig.1 SEM images of PMMA nanocellular material

1.2 高玻璃化转变温度的聚合物发泡

对于某些具有高玻璃化转变温度的聚合物,例如聚苯乙烯(PS)和聚醚砜(PES)等,玻璃化转变温度通常高于100 ℃,可利用升温发泡法,通过控制发泡温度实现纳米孔结构的制备。升温发泡法主要实施过程如下:将聚合物样品放于密闭反应釜中,在30 ℃和较高压力的CO2中饱和吸附,一段时间后,快速泄压并迅速取出样品放在高温油浴中,由于温度升高,气体的溶解度降低,聚合物中的气体达到超饱和态,气泡成核,又由于聚合物玻璃化转变温度较高,泡孔长大后会立即定型,不会因为较高的油浴温度使聚合物变软而堵塞泡孔。当溶于样品的CO2全部变为气体逃离样品后,拿出样品冷却,即得到发泡制品。Krause等[7]采用此法制备出具有纳米孔结构的PES薄膜,如图2所示,其中:饱和压力分别为1,4和5 MPa;发泡温度均为180 ℃。在饱和压力为5 MPa,发泡温度为180 ℃时,所得PES薄膜的泡孔直径小于200 nm,泡孔密度为1014个/cm3。比较图2可看出,当发泡温度不变时,所得泡孔的直径会随饱和压力的升高而减小,泡孔密度则随之增加。该方法工艺简单,但能否制备出具有纳米孔聚合物发泡材料,饱和压力、发泡时间、降压速率和温度变化等工艺条件的控制是关键。该方法对聚合物的玻璃化温度的要求较高,在现有的聚合物种类中,满足条件的并不多。

图2 PES纳孔薄膜的SEM照片Fig.2 SEM micrographs of PES nanocellular film

1.3 嵌段共聚物发泡

除了传统的发泡材料制备方法,各种相对较为新颖的制备方法也相继出现,其中,利用嵌段共聚物的微相分离构建纳米结构,然后通过蚀刻、分散相发泡等方式得到纳米孔结构的方法受到了广泛关注。Bates等[8]提出二嵌段共聚物可以制备出多种自组装结构,如图3所示,有球形(S)、柱形(C)、双螺旋二十四面体(G)、片晶(L)和它们的反选结构(S',C'和G'),形成的具体结构取决于两微相的容积率和它们的不相容程度。嵌段聚合物自组装材料微相结构的尺寸通常为 5~50 nm,所以它们被认为是制备纳米多孔材料的理想模板。通常,所用的方法是通过蚀刻技术溶解少数的微相组成部分,而剩下的部分必须能够支撑多孔结构。当微相结构是离散的不连续的球形结构时,溶解少数微相结构的方法是无法实现的,这是因为球形结构无法为溶解物提供逃离体系之外所必要的通道。显然,只有柱形结构和双螺旋二十四面体结构才能采用这种选择性溶解法。Watkins等[9]通过将聚环氧乙烷-聚苯醚-聚环氧乙烷嵌段聚合物(PEO-b-PPO-b-PEO)模板浸渍在正硅酸乙酯(TEOS)中制备出具有封闭纳米孔结构的硅酸盐膜。首先,添加一种有机酸催化剂有选择地将PEO划分成亲水性基质,然后在scCO2环境下将薄膜放入TEOS的稀溶液中溶胀,TEOS就会注入和充满PEO基质,最后将其煅烧移除嵌段聚合物模板,就能制备出具有纳米孔结构的薄膜。

图3 包含两个不相容微相的二嵌段聚合物形态Fig.3 Morphologies formed by diblock copolymers containing two incompatible blocks

Ruiz等[10]用聚苯乙烯-全氟癸酸嵌段共聚物(PS-b-PFDA)为原料,通过对该亲CO2氟化嵌段共聚物进行scCO2发泡得到纳米泡孔材料,如图4所示。由图可知,所得纳米孔材料泡孔分布相当均匀,泡孔直径在50~100 nm,泡孔密度为7.3 ×1014个/cm3。由于亲CO2氟化嵌段的存在,聚苯乙烯-全氟癸酸嵌段共聚物比聚苯乙烯能溶解更多的CO2,并且,氟化嵌段的玻璃化转变温度较低,泡孔的形成和增长处于弹性较大的橡胶态,但是由于泡孔增长会被周围处于玻璃态的聚苯乙烯所阻碍,所以仅局限在纳米级范围内。该实验证明了氟化嵌段对scCO2发泡具有显著的影响,不仅能使聚合物对CO2的溶解性大大增加,而且对泡孔的大小分布起到很好的控制作用。利用嵌段共聚物制备出的发泡材料泡孔直径较小,并且通过不同形状的模板能制备出不同泡孔形状的发泡材料。如何选择合适的嵌段单体,是嵌段共聚物发泡的关键。

图4 PS-b-PFDA嵌段共聚物纳孔发泡材料的SEM照片Fig.4 SEM image of foamed PS-b-PFDA blend material

1.4 纳米复合材料发泡

近年来,纳米复合材料受到人们越来越多的关注,将其用于发泡材料制备时人们发现纳米粒子能够大大降低泡孔成核过程的能垒,促进成核过程,从而大大降低泡孔尺寸,提高泡孔密度。纳米二氧化硅、粘土、碳纤维、碳纳米管和石墨烯等均被证实为高效的异相成核剂。通过选择合理的纳米粒子,并进行表面改性,同时优化发泡过程也能制备具有纳米孔结构的发泡材料。Costeux等[11]在PMMA中添加质量分数为3%的二氧化硅纳米粒子,在压力为30 MPa,温度为40 ℃下饱和吸附CO2,并在80 ℃油浴下发泡,制备出平均泡孔直径为120 nm,泡孔密度为2×1015个/cm3,孔隙率为79%(相对密度为0.21)和孔壁厚度为10 nm的纳米孔发泡材料,如图5所示。由图可看出,整个区域泡孔均匀,与未添加二氧化硅纳米粒子的发泡材料相比,其泡孔直径明显减小,泡孔密度明显增加。Costeux等[11]还在苯乙烯-丙烯腈共聚物(SAN)中加入多面体低聚倍半硅氧烷(POSS)作为纳米粒子添加剂,用scCO2作为发泡剂,制备了SAN纳米孔材料,如图6所示。其中:图6(a)是不添加POSS的SAN发泡材料泡孔图,其平均泡孔直径为2 μm;图6(b)添加了质量分数为0.25%的POSS,并在相同条件下发泡,得到的泡孔直径减小为200 nm,泡孔密度为5×1014个/cm3。添加POSS之后的SAN发泡材料与纯SAN发泡材料相比泡孔直径明显减小,泡孔密度也明显增加,说明POSS在SAN中起到了异相成核中心的作用。

图5 PMMA纳米复合发泡材料SEM照片Fig.5 SEM image of PMMA nanocomposite foaming material

图6 SAN泡孔材料SEM照片Fig.6 SEM images of foams made from SAN

1.5 聚合物共混物发泡

利用聚合物共混物制备纳米孔发泡材料,也是一种较为高效的制备方法。聚合物共混发泡的基本原理是通过设计,使用玻璃化转变温度较低或者结晶度较低的聚合物作为分散相,而用玻璃化转变温度较高或者结晶度较高的聚合物作为连续相,利用两相对CO2不同的吸附作用,让泡孔在分散相内形成并增长,而由于连续相的高粘度,泡孔的增长会受到抑制,形成纳米级泡孔。并且两相交界面也能作为异相成核点,从而增加泡孔密度[12]。Otsuka等[13,14]将甲基丙烯酸单体(MMA)溶解到 PS中原位聚合得到PS与PMMA 共混物,当PS与PMMA质量分数之比为2∶1时,使用scCO2作为发泡剂,20 ℃和泄压速率为 0.5 MPa/min 的条件下制备出纳孔发泡材料,如图7所示。由图可看出,暗处对应的泡孔出现在PMMA纳米分散相中。实验还指出PS与PMMA比值越大,泡孔的直径越小,且泡孔密度也越小。当PS与PMMA质量分数之比为3∶1时,几乎无泡孔产生。由此可见,如何构建尺寸均一、结构紧凑和比例高的纳米分散相结构是制备纳米孔结构泡孔材料的关键。Nemoto等[15]尝试使用两种不相混的聚合物,即聚醚醚酮(PEEK)和聚醚酰亚胺(PEI)混合物制备发泡材料,其中PEEK是结晶聚合物,PEI是无定形聚合物。利用scCO2在两相中溶解度的不同和粘度的差异,泡孔在PEI相内形成并增长,而PEEK由于其高结晶度和玻璃化转变温度,从而在发泡时有较高的粘度,可以用来控制泡孔的生长。制备出发泡材料的最小泡孔直径为100 nm。

该制备方法应用较为广泛,可制备出无定形和结晶的聚合物纳孔发泡材料。其关键在于能否使分散相呈纳米级并均匀地分散在连续相中。

图7 PS/PMMA共混物纳孔发泡材料的SPM照片Fig.7 SPM image of PS/PMMA blends nanocellular foam

2 聚合物纳米孔发泡材料的性能

2.1 热学性能

近年来,聚合物发泡材料的热导率受到了广泛关注,尤其当其泡孔尺寸降低到微米级或纳米级时。Sundarram等[16]通过有限元分析和分子动力学模拟的方法,对泡孔尺寸分布在1~1×106nm的泡孔进行研究,认为泡孔尺寸对聚合物的热导率有着显著的影响,发现在泡孔尺寸降到纳米级时,热导率骤然变小,并得到了泡孔尺寸在100 nm左右的PEI聚合物泡孔材料较低的热导率,其值为0.015 W/(m·K)。其解释形成这一现象的原理为:当泡孔尺寸降低到微米级时,空气对流交换热的作用比较微弱,几乎可以忽略不计,而纳米级泡孔材料的超低热导率主要归功于热载流子在聚合物基质固相中的广泛扩散散射,而不是空气。虽然目前微孔材料在热导率方面的数据还没有全面地被报道,但是该数据的出现也合理地佐证了低热导率发泡材料的确能够从低密度纳米泡孔材料中制备得到。

图8 根据克努森效应预测的气体热导率减少值Fig.8 Predicted reduction of gas thermal conductivity due to the Knudsen effect

为了实现较好的热学性能,目前大部分研究都致力于得到孔径在100~150 nm和孔隙率在85%以上的纳米多孔材料,这样的材料能利用克努森效应和具有低固体导热贡献[17]。如图8所示,当泡孔尺寸接近于200 nm时,理论上的气体对热导率贡献值(Kgas)降低到一半,当泡孔尺寸为100 nm左右时,此值降低了70%[11]。

2.2 力学性能

Chen等[18]提出,由于固体表面上的原子具有较少的相邻原子,因此固体表面相对于本体内部显示出过剩能量,尤其是在纳米结构中。包括表面残余应力和表面弹性的表面效应是固体表面的一种重要性能[19]。Cammarata[20]表达了经典表面应力公式:

式中:γ代表表面能,J/m2;αβδ 代表克罗内克符号;代表表面应力,Pa;代表应变张量。从公式可以看出,纳米结构的表面能对表面应力影响很大(表面能越大,表面应力越大)。因此在线性弹性和塑性分析中发现,随着孔径尺寸的减小,表面原子数迅速增加,表面能迅速增大,表面应力也变大,表面效应越明显,从而对弹性模量和塑性强度的影响随之变大,并且使基体变得更加坚硬。这一发现很好地解释了表面效应在纳米结构中的重要性,也为今后设计一些纳米孔结构材料的不同用途提供了一定的理论帮助。Miller等[21]通过scCO2发泡的方法制备得到微米级和纳米级的PEI泡孔材料,在比较微米级和纳米级泡孔形态对拉伸和冲击性能的影响时发现,在相同的泡孔密度下,泡孔尺寸变化对屈服应力和弹性模量的影响不太明显,但是随着泡孔从微米级降到纳米级后,材料的韧性和断裂应变显著提高。同时,在一定的相对密度范围内,纳米级PEI泡沫比没有经过发泡的PEI和微米级的PEI泡沫具有更好的冲击强度,但微米级的冲击强度低于未发泡的PEI。

2.3 电学性能

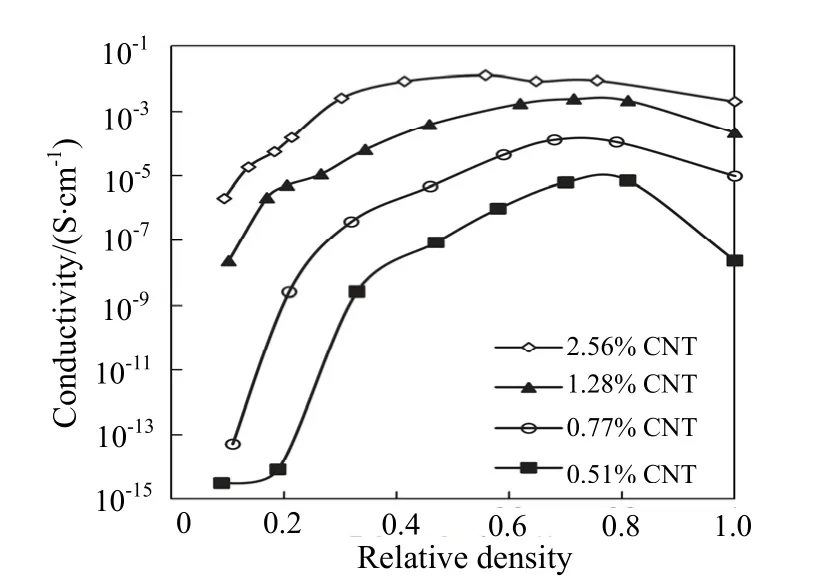

Ameli等[22]通过 scCO2发泡法将熔融共混的聚丙烯(PP)/碳纳米管(MWCNT)制备得到相对密度在1.0~0.1,泡孔尺寸在70~7×104nm的泡沫材料,如图 9所示,当泡孔尺寸处于纳米级时,即相对密度在1.0~0.6时,随着相对密度的减小,发泡膨胀行为越明显,发泡过程中的双轴向拉伸效应对碳纳米管的对齐和交互连接的影响越显著,所以材料的导电性提高了近两个数量级,当相对密度继续减小,即泡孔尺寸处于微米级时,材料导电性也随之降低,因此,在一定的碳纳米管体积分数范围内,纳米孔泡沫的导电性优于微米孔泡沫。通常,由非极性聚合物可获得低介电常数[23],但是只有很少的聚合物能满足力学强度且温度要求很高。由于一维纳米结构,如纳米线和纳米管,代表了电子和激子的高效运输的最小尺寸,因而是功能纳米电子和光子结构分层组装的理想积木[24],所以为了使聚合物的介电常数降到超低值,一些研究小组试图引进纳米级尺寸孔,如Krause等[25]用CO2发泡法制得力学性能稳定和热稳定(玻璃化转变温度大于300 ℃)、泡孔尺寸在10~500 nm和介电常数低于1.8的纳米孔薄膜。纳米泡沫不仅对超大型集成芯片具有重要意义,而且为制备能长期储存电荷的聚合物提供了一种新型材料。

图9 不同碳纳米管体积分数下纳孔/微孔聚丙烯混合物导电性随相对密度的变化Fig.9 Electrical conductivity of nano/microcellular PP nanocomposites with different volume fraction of MWCNT as a function of relative density

2.4 光学性能

目前,绝大部分聚合物发泡材料是不透明的,然而具有纳米孔结构的聚合物发泡材料因其泡孔直径远远小于可见光的波长范围(400~700 nm),且泡孔能有效地降低材料对光的折射指数,使得聚合物纳米孔发泡材料能够实现光学透明。Zhang 等[26]发现,将折射率为1.24,厚度为125 nm的纳米多孔薄膜放于载玻片上,如图10的中间部分,左右两边为没放薄膜的普通载玻片,在灯光下,普通载玻片反射了全部的可见光,表现为不透明,而在涂有纳米孔薄膜的载玻片中,灯光未被反射,说明纳米多孔薄膜增加了载玻片的透明度。但是,目前对于聚合物纳米孔发泡材料光学性能的研究仍处于初始阶段,国内外对该方面文献报导也相对较少,未来还需对其作进一步的研究。

图10 涂有纳米多孔薄膜的载玻片(中间)和普通载玻片(两边)在灯光下的对比图Fig.10 Display effects of the glass slides with (the middle) and without (the left, the right) an antireflection layer

3 展 望

纳孔发泡材料作为一种新型结构材料,引起了学术界的广泛关注,近几年来的发展速度特别快,其制备方法也越来越多。已有文献报道的制备方法大多通过对材料体系的特殊设计,同时为了满足一定的性能要求,对材料要求也比较高。目前,纳孔发泡材料研究还处在起步阶段,最近的专利文献也预示其在努力走向产业化,因此具有广阔的发展前景。相信随着人们对纳孔发泡材料研究的深入和相关理论的完善,纳孔发泡材料的制备工艺和性能将会进一步优化和拓展,应用领域也会越来越广泛。

[1]Guan R, Xiang B L, Xiao Z X, et al. The processing-structure relationships in thin microcellular PET sheet prepared by compression molding[J]. European Polymer Journal, 2006, 42(5): 1022-1032.

[2]Zhai W T, Yu J, He J. Ultrasonic irradiation enhanced cell nucleation: an effective approach to microcellular foams of both high cell density and expansion ratio[J]. Polymer, 2008, 51(1): 146-152.

[3]Hillmyer M A. Nanoporous materials from block copolymer precursors[M]//Volker A, Arnal M L, Balsamo V, et al. Block Copolymers II. Berlin Heidelberg: Springer, 2005:137-181.

[4]Germain J, Frechet J M J, Svec F. Nanoporous polymers for hydrogen storage[J]. Small, 2009, 5(10): 1098-1111.

[5]Dawson R, Cooper A I, Adams D J. Nanoporous organic polymer networks[J]. Progress in Polymer Science, 2012, 4(37): 530-563.

[6]Siripurapu S, Coughlan J A, Spontak R J, et al. Surface-constrained foaming of polymer thin films with supercritical carbon dioxide[J]. Macromolecules, 2004, 37(26): 9872-9879.

[7]Krause B, Sijbesma H J P, Munuklu P. Bicontinuous nanoporous polymers by carbon dioxide foaming[J]. Macromolecules, 2001, 34(25): 8792-8801.

[8]Bates F S, Fredrickson G H. Block copolymers-designer soft materials[J]. Physics Today, 1998, 52(2): 32-38.

[9]Watkins J J, Pai R A, Humayun R, et al. Mesoporous silicates prepared using preorganized templates in supercritical fluids[J]. Science, 2004, 303(5657): 507-510.

[10]Ruiz J A R, Cloutet E, Dumon M. Investigation of the nanocellular foaming of polystyrene in supercritical CO2by adding a CO2-philic perfluorinated block copolymer[J]. Journal of Applied Polymer Science, 2012, 126(1): 38-45.

[11]Costeux S, Zhu L. Low density thermoplastic nanofoams nucleated by nanoparticles[J]. Polymer, 2013, 54(11): 2785-2795.

[12]Sharudin R W, Nabil A, Taki K, et al. Polypropylene-dispersed domain as potential nucleating agent in PS and PMMA solid-state foaming[J]. Journal of Applied Polymer Science, 2011, 119(2): 2042-2051.

[13]Otsuka T, Taki K, Ohshima M. Nanocellular foams of PS/PMMA polymer blends[J]. Macromolecular Materials and Engineering, 2008, 293(1): 78-82.

[14]罗祎玮, 信春玲, 李晓虎, 等. 聚合物纳孔发泡材料制备方法研究进展[J]. 塑料科技, 2014, 42(2): 127-131. Luo Weiwei, Xin Chunling, Li Xiaohu, et al. Research progress in the preparation of nanocellular polymer foams[J]. Plastic Science and Technology, 2014, 42(2): 127-131.

[15]Nemoto T, Takagi J, Ohshima M, et al. Nanocellular foams-cell structure difference between immiscible and miscible PEEK/PEI polymer blends[J]. Polymer Engineering and Science, 2010, 50(12): 2408-2416.

[16]Sundarram S S, Li Wei. On thermal conductivity of micro-and nanocellular polymer foams[J]. Polymer Engineering and Science, 2013, 53(9): 1901-1909.

[17]Schmidt D, Raman V I, Egger C, et al. Templated cross-linking reactions for designing nanoporous materials[J]. Materials Science & Engineering C: Biomimetic and Supramolecular Systems, 2007, 27(5/8): 1487-1490.

[18]Chen Q, Pugno N M. Mechanics of hierarchical 3-D nanofoams[J]. EPL, 2012, 97(2): 26002.

[19]Shenoy V B. Atomistic calculations of elastic properties of metallic fcc crystal surfaces[J]. Physical Review B, 2005, 71(9) : 094104.

[20]Cammarata R C. Surface and interface stress effects in thin-films[J]. Progress in Surface Science, 1994, 46(1): 1-38.

[21]Miller D, Kumar V. Microcellular and nanocellular solid-state polyetherimide(PEI) foams using sub-critical carbon dioxide II: tensile and impact properties[J]. Polymer, 2011, 52(13): 2910-2919.

[22]Ameli A, Nofar M, Park C B, et al. Polypropylene/carbon nanotube nano/microcellular structures with high dielectric permittivity, low dielectric loss, and low percolation threshold[J]. Carbon, 2014, 71: 206-217.

[23]Maier G. Low dielectric constant polymers for microelectronics[J]. Progress in Polymer Science, 2001, 26(1): 3-65.

[24]Huang Y, Duan X F, Wei Q Q, et al. Directed assembly of one-dimensional nanostructures into functional networks[J]. Science, 2001, 291(5504): 630-633.

[25]Krause B, Koops G H, van der Vegt N F A, et al. Ultralow-k dielectrics made by supercritical foaming of thin polymer films[J]. Advanced Materials, 2002, 14(15): 1041-1046.

[26]Zhang A, Zhang Q, Bai H, et al. Polymeric nanoporous materials fabricated with supercritical CO2and CO2-expanded liquids[J]. Chemical Society Reviews, 2014, 43(20): 6938-6953.

Research Progress in Preparation and Properties of Nanocellular Polymers

Yuan Shaojie, Yu Jiaqi, Chen Feng, Fan Ping, Zhong Mingqiang, Yang Jintao

Zhejiang University of Technology, College of Materials Science and Engineering, Hangzhou 310014, China

The preparation methods of nanocellular polymers in recent years were reviewed, such as block copolymer foam, nanocomposite foam, polymer blend foam, and improved traditional preparation methods. The unique thermal, mechanical, electrical and optical properties of nanocellular polymers were also introduced. Finally, the further research and development of nanocellular polymers were prospected, indicating that the preparation methods and properties of the nanocellular polymers would be further optimized.

foam; nanostructured polymers; nano-porous materials

1001—7631 ( 2015 ) 06—0499—08

TQ328

A

2015-03-26;

2015-10-27。

袁绍杰(1989—),男,硕士研究生;杨晋涛(1978—),男,副教授,通讯联系人。E-mail: yangjt@zjut.edu.cn。

国家自然科学基金项目(50903070,51273178,21274131);浙江省基金项目(LY12E03004);浙江省重点创新团队项目(2009R50010)。