稀土和其形成的碳化物在球墨铸铁中的遗留性

2015-12-16陈树平

陈树平

(天津开发区第三大街盛泰公寓8门902号,天津300457)

稀土和其形成的碳化物在球墨铸铁中的遗留性

陈树平

(天津开发区第三大街盛泰公寓8门902号,天津300457)

针对部分铸造企业生产的球铁铸件存在着机加工时铸件硬度偏高的情况进行了研究,认为造成球墨铸铁硬度偏高的原因是:球化剂中的稀土元素在球墨铸铁中形成的碳化物,通过回炉料反复重熔造成多次积累遗留的后果。通过调整球铁回炉料的成分和加入比例,可以彻底解决球铁铸件机加工时的硬度偏高状况。

球墨铸铁;球化剂;硬度

许多工厂在生产球墨铸铁的过程中往往会遇到这样一个时段,刚刚开始生产球铁铸件时,铸件在进行机械加工时,不会出现硬度过高的情况,而在生产了一段时间后,机加工反馈球铁铸件硬度高了,严重时还会出现因为球铁铸件硬度高、机加工困难,造成机加工厂家批量退货的情况。

1 球铁铸件机加工时的硬度偏高原因分析

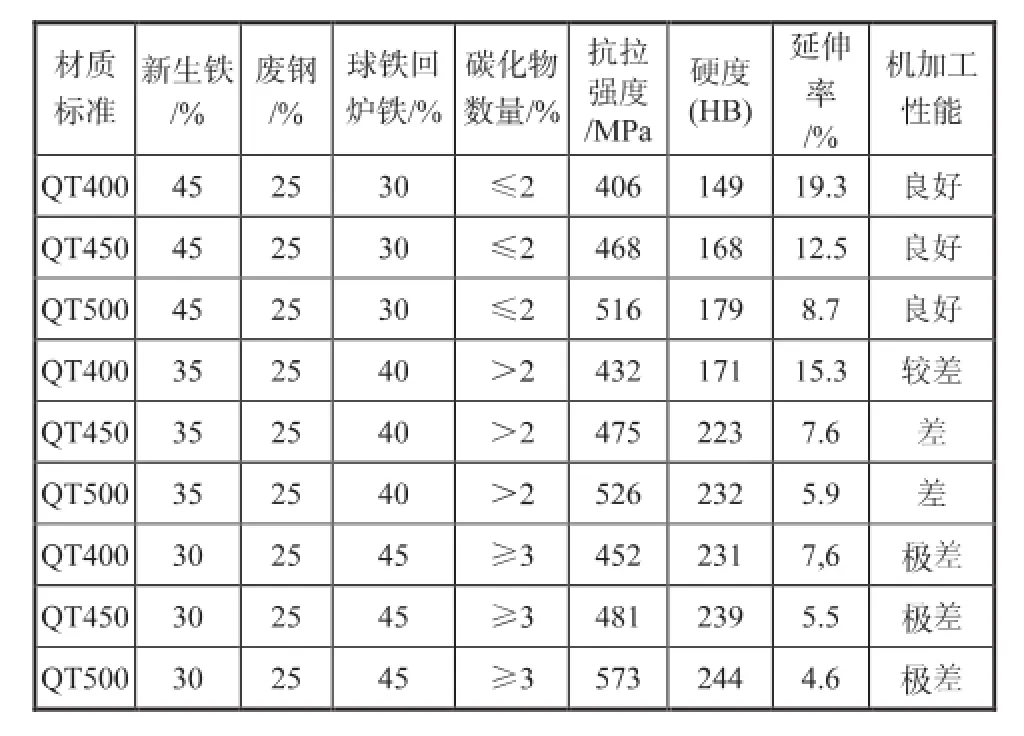

通过多年的生产经验认为,球铁铸件硬度偏高是稀土元素在球墨铸铁中形成的碳化物在回炉料中反复重熔造成的多次积累,形成了过多的碳化物。也不排斥镁元素形成的碳化物积累遗留的可能性。表1为球墨铸铁试样检测数据。

从表1可以看出球铁中稀土元素质量分数高、碳化物数量高时硬度即偏高。表2为球铁生产实际回炉料配比对球铁性能的影响。从表2可以看出球铁回炉料加入量大时,球铁中碳化物增多,当回炉料少于35%时,球墨铸铁的各项性能良好,随着球铁回炉料的增加,球墨铸铁的有些性能指标在下降。说明:球墨铸铁中稀土元素在回炉料中的不断积存会造成球墨铸铁的机械性能下降,造成球墨铸铁中的碳化物的增多使铸件的硬度增加,降低了铸件的机加工性能。

表1 球墨铸铁试样检测数据

表2 球墨铸铁回炉料对性能的影响

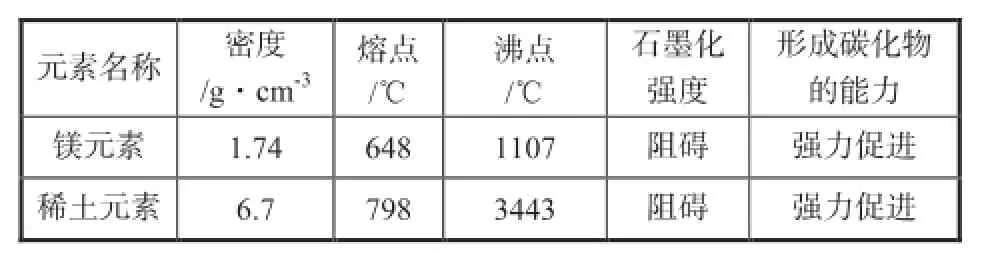

表3为球铁生产中加入的合金元素镁和稀土的物理性能,通过对两元素的物理性质来分析,球铁回炉料最终造成球墨铸铁性能下降和硬度偏高的主要因素,可能是稀土元素。

镁元素从其物理性质上来考量,有可能在球铁炉料重熔时由于溶液的温度超过了镁元素的沸点,残留在回炉料中的镁元素被沸腾蒸发了,不会再起作用了,近而不会影响球铁铸件的机械性能和加工性能了,但也不排除回炉料中镁元素形成的碳化物在重熔的过程中未被分解,仍然有极少量的碳化物继续影响着铸件的质量,但它不会是影响球墨铸铁质量的主要因素。

再从稀土元素的物理性质上来分析。目前球化剂中的稀土元素多数是稀土系中的C e元素。它的密度是6.7 g/cm3.沸点是3 443℃;从C e元素的物理性质上来分析,由于C e元素的沸点高达3 443℃,所以球铁炉料在重熔的过程中溶液温度是达不到那么高的,固C e元素没有被沸腾蒸发掉,除少量被烧损外其余基本上残存了下来。

C e元素是强烈的促进碳化物生成的物质,(起到净化铁水的C e元素除外)多余稀土量不论是它本身的促进作用,还是形成的碳化物直接遗留的作用,都将会影响到新形成的球墨铸铁中的碳化物数量。

因此初步认为球铁回炉料中的稀土元素的积累和遗留的过量部分,是影响球墨铸铁机械性能和机械加工性能的主要原因。

表3 球铁生产中加入的合金元素的物理性能

2 解决措施

根据经验,降低和减少稀土元素对球墨铸铁不利影响的方法如下:

1)采用稀土含量较低的球化剂。

2)在球铁的生产过程中尽量减少其他合金元素的使用。

3)重熔的球铁回炉料加入量应≤35%.

目前尚有一些企业的球铁回炉料较多,按35%的配料使用还有剩余。

建议:努力提高企业的技术水平和管理水平,降低废品率,减少浇注系统的铁水用量,将产品的出品率提高到65%以上。

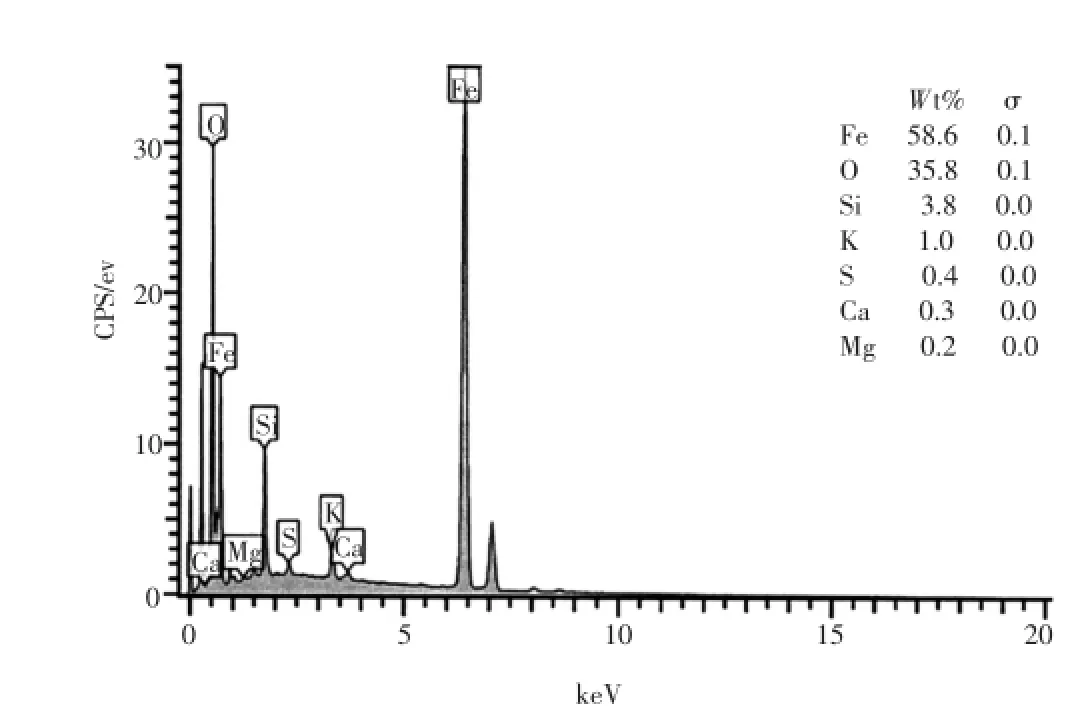

图7 球墨铸铁铸件表面层能谱分析图

根据前面的研究结果,现设计一组试验,即选用低硫固化剂,使得型砂中S质量分数<0.15%.用此低S含量的型砂进行生产验证,并按照以上同样的方法测试表面层的厚度,测得表面层厚度只有0.60mm,表面层的厚度得到大幅降低。

按照此低S含量的型砂、芯砂连续生产多件球墨铸铁件,并检测其表面层的厚度,均低于1.0mm,甚至在一些非燃气轮机球铁件上未检测出表面层的存在。因此,燃气轮机球墨铸铁件表面层问题得到了很好的解决。

4 结论

综上所述,在用树脂砂生产燃气轮机球墨铸铁件时采用低S固化剂可使表面层的厚度从原来的2.0mm~3.0mm之间,降低到1.0mm以内,较好地解决了燃气轮机球墨铸铁件表面层的问题。

[1]赵彦辉,周继扬.球墨铸铁件的表层片状石墨组织缺陷[J].铸造, 1999(2):47-50.

[2]彭凡,付龙.大型燃气轮机铸件铸造技术综述[G]//2013中国第六届高层论坛论文集.312-317.

[3]曾大新,毛高波.树脂自硬砂型对球铁件表面组织的影响[J].现代铸铁,1997(1):18-20.

[4]王泽华.球铁铸件表层出现球化石墨衰退的原因及其对策[J].机床车辆工艺,1990(1):6-9.

TG255

A

1674-6694(2015)06-0042-02

10.16666/j.cnki.issn1004-6178.2015.06.014

2015-08-09

陈树平(1954-),男,主要从事铸造熔炼工作。