防爆灯外壳铸改挤工艺仿真与分析

2015-12-16张河清游晓红李杰

张河清,游晓红,李杰

(太原科技大学材料科学与工程学院,山西太原030024)

防爆灯外壳铸改挤工艺仿真与分析

张河清,游晓红,李杰

(太原科技大学材料科学与工程学院,山西太原030024)

为了解决防爆灯外壳在铸造过程中高温对模具的热侵蚀问题,同时改善防爆灯铸件内部的缩孔、气孔等质量问题,增强产品防爆性能,把铸造工艺改为等温挤压工艺。通过对防爆灯外壳成形过程的仿真研究,对防爆灯铸件的结构进行了一系列有利于挤压成型的改善,并通过ANSYS结构分析模块优化产品结构,在达到产品质量要求的前提下尽量降低成本。最后通过有限元手段模拟成形过程,并对其成形结果进行分析。

防爆灯外壳;等温挤压;结构优化;成形过程

现在的防爆灯外壳是通过压铸的方式制造的,铸造可以获得外形很复杂的产品,成本较低操作简单,但是铸造也有不可忽视的缺点,由于压铸所需温度较高,铸造过程中的高温不易导出,故而对模具产生的热腐蚀十分严重,同时由于铸造工艺本身的不足,生产的产品存在气孔、针孔、缩孔等铸造缺陷[1-2],对产品本身性能有一定影响。

而体积成型相比铸造,在此具有一些优点,体积成型产品的产品质量,力学性能均优于铸件。本文以防爆灯外壳为研究对象,重新设计了防爆灯外壳挤压件结构,并通过有限元的手段优化了产品壁厚,之后对挤压成型过程进行了有限元模拟,证明了通过挤压成型也可以得到防爆灯外壳产品。

1 挤压件结构设计

防爆灯外壳原来是铸铝件,铸造是由液态金属充填型腔,成形难度较低。为满足铸造生产而设计的外形和几何尺寸不完全满足体积成型要求。若要将铸造工艺改为挤压工艺需要重新设计挤压件结构。传统的锻件设计方法是增加原铸件拔模斜度以及圆角半径,但由于该产品结构十分复杂,是典型的薄壁高筋件,如图1所示,其中有大量的细小结构不易挤压成形。

图1 防爆灯外壳铸件图

1.1 基于deform-3d的挤压结构设计

本文中,首先通过有限元手段直接设计好的适合挤压成型的防爆灯外壳挤压件导入D E F OR M-3D中进行模拟仿真,通过对仿真结果的分析反向修改不满足工艺要求的结构。

图2为通过D E F OR M-3D模拟的成形过程,在第37步以及42步可以清楚地看出,在黑圈部分发生了明显折叠现象。经过反复修改以及模拟实验,发现提高连皮所在位置高度可以有效避免折叠现象的产生,最终决定将连皮高度提高13mm.同时由于防爆灯小端需要与其他部件配合,其强度要求较其他部位更高,在挤压过程中,由于该部位变形量大,且壁厚较小,在实际生产过程中极易发生破坏,故在挤压件设计时有意将其壁厚增大至17mm.

图2 不同压下量下坯料变形程度

铸造成形是金属的液态流动成型,容易成形如图3a)所示的一些细小结构,但挤压过程是金属的塑性变形,经数值模拟充型过程中发现该部位不易充型,充型结果如图3b)所示,而且考虑到在模具制造过程中,细小结构会增加模具制造成本,故在此将其舍去。

图3 铸件细小结构及其充型情况

原本以压铸的方式在生产此类多叶片的薄壁件时难度相对挤压成型简单很多,在改为挤压工艺后,在成型叶片部分时需要较大的挤压力以及更好的润滑条件,但考虑到防爆灯罩在散热面积方面的要求,在此对叶片的尺寸和形状不做修改。

1.2 基于ANSYSworkbench的防爆灯外壳受力仿真及结构优化

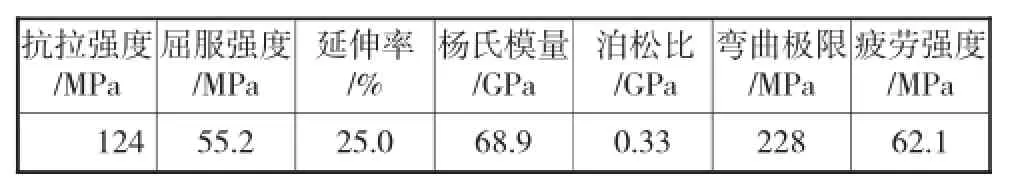

铸件原壁厚6mm,考虑到挤压件力学性能的提升,选取产品壁厚为优化目标,在满足产品力学性能的前提下尽量减少用料。选取产品壁厚6mm、5mm、4mm、3mm.将不同产品模型导入A N S Y S结构分析模块,材料选为可锻铝合金6061.其主要力学性能如表1所示。

表1 6061铝合金主要力学性能

图4 不同壁厚产品内压试验后内部应力峰值

图5 壁厚4mm时产品内应力分布

根据G B 3836.2-2000要求,防爆灯外壳需要经受1.5M P a内压而不产生明显变形,通过A N S Y S静力分析模块对挤压件进行静力分析,在其内部施加1.5M P a压力,不同壁厚下通过内压试验所得出的内部应力峰值如图4所示,由图4可以看出,当壁厚为3mm时外壳经受内压试验时的内部应力峰值激增达到65M P a,超过了6061铝合金的屈服强度极限,外壳会发生塑性变形而失效。而当壁厚增大为4mm时,内部应力峰值减小为37M P a,小于屈服强度极限,外壳不会发生屈服失效,故4mm是满足要求的最小壁厚壁厚为4mm时经过内压模拟的结果如图5所示,图中可以看出其内应力分布较为均匀,峰值为37M P a,出现在图5的A处,而6061的屈服强度为55.2 M P a,所以不会发生失效,故选择4mm作为挤压件壁厚。

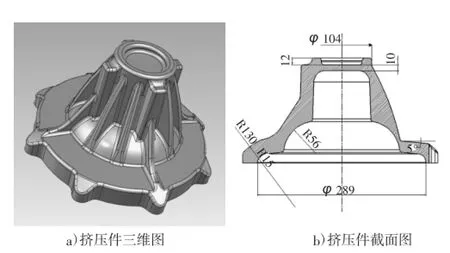

经过对铸件结构的修改,并且运用有限元的手段对产品壁厚进行了优化,使挤压在满足使用要求的前提下减少了用料,经过重新设计的挤压件如图6所示。

图6 经过优化的防爆灯外壳挤压件图

2 等温挤压成形工艺参数选择及有限元模型建立

2.1 工艺参数选择

实际生产中,影响产品成形效果的因素很多,现主要考虑坯料加热温度和下压速度。由于铝合金锻造温度范围较窄[4],此外,外壳为薄壁、高筋结构,在挤压过程中,温度会很快向模具散失,造成变形抗力增大,大幅度提高了所需的设备吨位,同时也可能造成锻件或模具开裂。故在此采用等温挤压的方法,即将坯料与模具加热到相近的温度,使坯料在接近等温的环境下完成成形过程[5]。再次,考虑到产品结构复杂,局部变形量大,由于做功会使其升温,为避免局部温度过高,遂决定将模具温度加热到毛坯温度以下20℃,以便温度导出。

6061铝合金最佳成形温度区间为440℃~470℃.且当温度低于480℃时,晶粒随着温度升高而逐渐细化;温度高于480℃时,晶粒开始长大。由于工件在成形过程中变形较大的区域温升较大,选择坯料加热温度455℃.

等温挤压需要的变形抗力还取决于变形的速度,较低的变形速度给予工件与模具之间充足的传热时间,使工件温度分布均匀,有利于获得更加均匀的组织,再此选取下压速度2mm/s.

图7 防爆灯外壳等温挤压上下模、预挤压毛坯

2.2 有限元模型的建立

通过对挤压件图的分析,确定好各部位尺寸,通过U G设计出终锻的上下模,如图7a)、图7b)所示,由于锻件结构复杂,不能一步成形,经过反复模拟,得到如图7c)所示的预挤毛坯结构,之后将上下模、预挤压毛坯导入D E F OR M中。模具材料选择H13,毛坯材料选择6061铝合金,预热温度455℃,上模下压速度2mm/s.

3.3 等温挤压成型模拟结果与分析

图8a)为最终成形工步由开始到结束模具载荷变化过程,由图中可以看出,在坯料开始变形的很长一段时间内,载荷在稳步增长,但十分缓慢,这是由于在开始变形时坯料变形程度小且大部分处于弯曲变形阶段,所需变形力小;当行程走到第38步,如图8b)所示,叶片部分开始成形,坯料变形量陡然增大,需要的变形力也随之增大。

图9为最终成形后挤压件的损伤分布情况,由图中可以看出最大损伤达到0.846,出现在叶片端部,由成形过程可以看出,叶片部分成形难度大,变形量大,其他部分变形均匀,损伤相对较小。

图10 为挤压件温度分布情况,由图中可以看出成形后工件主体部分温度场分布较均匀,大部分处于最佳成形区间内,而有些温度较高的部分集中于于工件表层,对产品组织性能没有影响,不会影响产品质量。

4 总结

1)对于防爆灯外壳这种以往通过铸造方式成形的安全类产品,提出使用塑性成形的方法成形,避免了一些铸造的缺点。

2)完成了挤压件结构的设计,同时通过A N S Y S静力分析模块对产品结构进行分析,并在保证满足G B 3836.2-2000要求的前提下减小了产品壁厚。

3)运用D E F OR M-3D对成形过程进行了模拟,通过对载荷、损伤、温度场几个指标的评估,证明了通过挤压的方法可以得到合格的防爆灯挤压件产品。

图10 温度场分布

[1]吴雄喜,甘伟.基于DEFORM-3D的转向节箱体的铸改锻研究[J].热加工工艺,2013,42(7):104-106.

[2]王梦寒,陈锡侯,周杰.支承座铸改锻工艺仿真与实验研究[J].重庆大学学报,2008,31(2):126-129.

[3]郭海廷.基于热加工图理论的铝合金6061锻造工艺优化研究[D].武汉:华中科技大学.2012.

[4]吕炎.精密塑性体积成形技术[M].北京:国防工业出版社,2003.

[5]李英龙,李体彬.有色金属锻造与冲压技术[M].北京:化学工业出版社,2007.

图5 加工成品

参考文献:

[1]张进,周恒湘.用呋喃树脂砂生产大型铸铁件的工艺分析[J].铸造,2009(12):1260-1263.

[2]中国机械工程学会铸造分会.铸造手册:铸造工艺卷[M].第2版.北京:机械工业出版社,2007:212-216.

[3]魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[4]中国机械工程学会铸造分会.铸造手册:铸造工艺卷[M].第2版.北京:机械工业出版社,2007:291-293.

[5]中国机械工程学会铸造分会.铸造手册:铸造工艺卷[M].第2版.北京:机械工业出版社,2007:396-401.

[6]陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1988:99-102.

Numerical Simulation and Research on the Forging Process of Exp losion-proof Lamp Shell

ZHANG He-qing,YOU Xiao-hong,LI Jie

(Taiyuan University of Science and Technology,Taiyuan Shanxi030024,China)

Explosion-proof lamp shell castings have problems of thermal erosion at high temperature,shrinkage hole and porosity in the casting process.This paper changed the casting process to the isothermal extrusion process to improve the explosion proof ability.Through the numerical simulation of the form ing process of the explosion proof lamp shell,the structure was improved and optimized to be helpful to the die extrusion forging process by ANSYS structure analysismodule.Finally,the forming process was simulated by finite elementmethod,and the forming resultswere analyzed.

explosion-proof lamp shell,isothermal extrusion,structure analysis,forging process

GT27;TG316.3

A

1674-6694(2015)06-0031-04

10.16666/j.cnki.issn1004-6178.2015.06.010

2015-09-07

张河清(1991-),男,硕士研究生。

游晓红(1965-),女,教授,主要从事材料成形工艺与模拟研究。