球铁油压机注射底座的铸造工艺

2015-12-16纪汉成

纪汉成

(金坛市金岗机械制造有限公司,江苏常州213242)

球铁油压机注射底座的铸造工艺

纪汉成

(金坛市金岗机械制造有限公司,江苏常州213242)

介绍了球铁油压机注射底座的铸造工艺,设计了侧底注泡沫陶瓷过滤浇注系统、冒口及冷铁、排气系统,熔炼及浇注工艺,有效地解决了铸件缩孔、缩松及气孔、夹渣、渗漏缺陷,提高了铸件成品率,降低了生产成本,取得很好的经济效益。

球铁;油压机底座;铸造工艺

油压机系列球铁件,主要用于橡胶件的注射成型或真空成型部件,工作过程中承受200 t~1 000 t的压力。其中底座是油压机上的重要部件,要求强度高、韧性好,可靠性要求高,内腔孔硬度均匀有良好的耐磨性能,同时要求组织致密,无缩松,无渗漏。因其壁厚相差较大,结构较为复杂,铸造难度较大,铸件易产生缩孔缩松、气孔、夹渣等铸造缺陷。

1 底座结构及技术要求

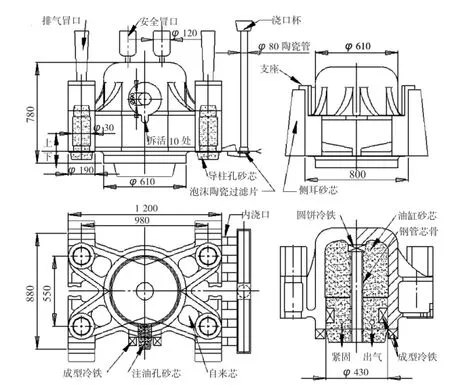

底座的结构如图1、图2所示,为油缸类结构。铸件材料牌号为Q T500-7,净重1380 kg,最大轮廓尺寸1200mm×880mm×780mm,主要壁厚为90mm,最小壁厚为30mm,要求铸件在铸态下达到使用性能。底座油缸内腔加工精度及光洁度要求高,内循环液压油对铸件致密度要求高,要经过25M P a保压试验30mi n无渗漏,铸件不允许有缩松、气孔、夹渣、裂纹等缺陷。

底座结构较为复杂,壁厚相差较大,铸件立柱导孔处壁厚为30mm,油缸处壁厚为90mm,φ90mm注油孔处热节大,造型起模活块多达10处,需要大小砂芯10只,还有自来芯4只,造型难度较大,铸件的内在及外观质量要求高。

铸件要求的化学成分为:w(C):3.6%~3.7%,w(S i):2.4%~2.5%,w(Mn):0.4%~0.5%,w(P)≤0.06%,w(S)≤0.02%,w(M g):0.03%~0.05%,w(R E):0.01%~0.02%.力学性能要求为:抗拉强度≥500M P a,屈服强度≥320M P a,伸长率≥7%,硬度170 HB~230 HB.球化1~3级,石墨大小5~7级。

图1 部件结构

图2 铸件结构

2 工艺设计

采用呋喃树脂砂造型制芯,侧底注泡沫陶瓷过滤浇注工艺,安全冒口+溢流冒口铸造工艺。设油缸砂芯1只,侧耳砂芯4只,导柱孔砂芯4只,自来芯4处。对影响起模的加强筋及注油孔10处木模拆活造型。油缸上口及内腔表面设成型冷铁激冷,注油孔搭子平面设成型冷铁激冷,提高铸件的致密度,防止铸件产生缩孔缩松缺陷。底座铸造工艺简图如图3所示。

2.1 浇注位置

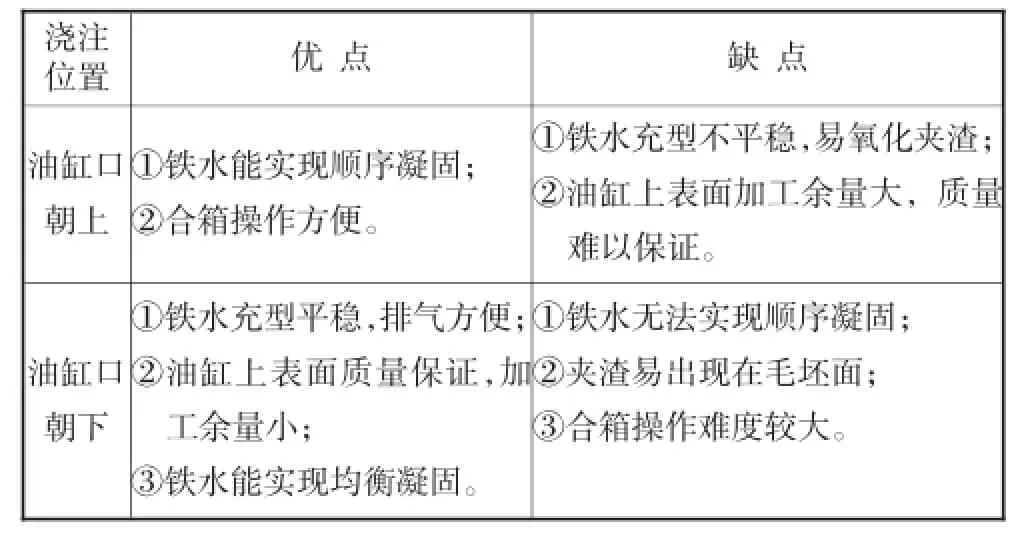

可行的浇注位置有两种:底座油缸口朝上和油缸口朝下,比较两种浇注位置,其优缺点见表1.

图3 铸造工艺简图

表1 两种浇注位置对比

综合比较两种浇注位置,最终选择油缸口朝上的浇注位置。

因铸件较高,采用顶注式浇注铁水充蚀型腔严重,铁水流动不平稳,容易喷溅,引起氧化夹渣,故铸件质量难以保证,不可行;底注式虽不利于实现铁水顺序凝固,但铁水充型流动平稳,对型腔冲刷力小,排气彻底,且加安全冒口、溢流冒口及冷铁激冷,所以仍然满足均衡凝固的条件,实现小冒口无冒口铸造工艺。综合考虑两种浇注方式,最终选择了侧底注式。底座铸造工艺毛坯如图4所示。

图4 铸造工艺毛坯

2.2 过滤浇注系统设计

以大流量、低流速、平稳、分散为原则,合理设计浇注系统,可以控制铁液流量,从而控制浇注时间,使铁液稳流进入型腔,并起到挡渣、隔渣作用[1]。因球铁需要元素M g来球化石墨,所以铁水中不可避免存在杂质,为最大限度地限制杂质进入型腔,降低M g的二次造渣,选择了半开放式(开放-封闭)浇注系统。半开放式浇注系统充型平稳,铁水被空气氧化程度低。

采用半开放式浇注系统[2],浇道截面积比为F直∶F横∶F内=1∶1.6∶1.2.浇注重量为1 480 kg,工艺出品率93.2%.根据球墨铸铁件大件的浇注时间表,选择次快浇浇注时间为50 s.

一是根据《浙江省气象灾害防御条例》要求,推动各级人民政府落实气象灾害防御职责,建立健全气象灾害防御工作的协调机制,加强气象科普宣传;二是联合科协、安监、旅游、教育等部门,联动推进气象科普宣传常态化工作,会同广播、电视、报纸、网络等媒体开展气象灾害防御知识的公益宣传,定期组织气象科普宣传活动;三是推进气象科普馆建设,建立气象部门与社会公众直面交流的平台,让社会公众更深入了解气象科普知识,提高气象防灾减灾意识。

根据魏兵大孔出流理论[3]计算,直浇道截面积为50 cm2,选用φ80mm陶瓷管;横浇道截面尺寸上型为70/85mm×50 mm,下型为70/85 mm×40mm;内浇道总面积为60 cm2,设6道扁平内浇口,尺寸为80mm ×12.5mm.采用分散多个宽而薄的内浇道,以利于挡渣、清理,并使内浇道能及时凝固,将型腔封闭,利用石墨化膨胀进行补缩。

采用泡沫陶瓷过滤片浇注工艺[4],净化铁水质量,提高球铁件的综合机械性能,减少铸件夹渣和气孔缺陷。故此采用150mm×100mm×20mm泡沫陶瓷过滤片4只,100mm×100mm×20mm泡沫陶瓷过滤片2只,保证足够的铁水过滤量。

2.3 冒口、冷铁设计

由于底座油缸处壁厚较厚,导柱孔支座处壁厚较薄,根据均衡凝固理论,配合外冷铁,可实现无冒口、小冒口铸造工艺。为了弥补冶金及铸造工艺上出现的少许不可避免的偏差,在油缸的顶部设2只安全缩颈冒口[5],尺寸为φ120mm×200mm,缩颈φ28mm×35mm。在4个支座上设4个扁形排气冒口片,其尺寸为上口100mm×25mm,下口80mm×12mm,并加放尺寸为φ60mm/φ100mm×180mm的圆形溢流冒口圈。

为防止铸件凝固慢的厚实部位(特别是铸件的热节部位和重要加工面)出现缩孔或缩松缺陷,往往要在这些部位设置冷铁,并配合冒口达到同时凝固和均衡凝固的目的,提高铸件的的致密度,防止铸件产生缩孔缩松缺陷。在油缸上口及内腔使用表面各设成型冷铁6块激冷,冷铁激冷厚度为70mm;在注油孔搭子平面上设2块厚度为80mm成型冷铁激冷;油缸内腔底面设1块φ180mm×80mm冷铁激冷。

2.4 排气系统设计

根据工艺设计要求,设2只安全冒口,4只排气冒口片,可保证铸型出气畅通。4只侧耳砂芯,4只导柱孔砂芯,设φ15mm排气道与上型出气φ20mm一致贯通,可保证砂芯出气畅通。油缸砂芯重量大,发气量大,且为座芯,下芯撬螺丝于下箱固定。为保证油缸砂芯向下排气畅通,设φ120mm钢管芯骨,在钢管内壁上钻φ10mm孔均布排气孔制芯,并于下型φ100mm出气一致贯通。合箱时下箱适当垫起,浇注时点火引气,保证出气畅通。

合箱前砂芯及铸型冷铁处要烘干到位,减少发气量,防止铸件呛火。

2.5 熔炼及浇注工艺

球化处理采用包内冲入(三明治)法,炉料配比中加大废钢比例至40%~50%以上,在轻稀土球化剂中加入适量钇基重稀土球化剂,并采用出铁二次孕育及浇注随流措施,出铁前采用石墨化预处理措施,防止球化衰退及孕育衰退,细化石墨球,增加石墨球数量,提高球铁件的强度和韧性,提高铸件的综合机械性能。

应用中B a S i高效孕育剂覆盖+出铁二次孕育,孕育剂量为0.6%~0.7%,浇注随流0.3mm~0.8mm的B a S i孕育剂[6],加入量0.1%。球化剂配比选用珠光体低稀土镁球化剂70%+钇基重稀土球化剂30%,总加入量(质量分数)控制在1.3%~1.4%,浇注50mm的附铸试块(尺寸:长180mm,宽80mm,厚50mm)做机械性能试验。

低温浇注,严格控制铁水的出炉温度及浇注温度,温度偏高导致铁水液态收缩率增大,不利于自补缩及消除缩松缺陷,故此浇注温度控制在1 320℃~1 350℃为宜,次快浇时间控制在45 s~55 s.铸件冷却保温时间控制在12 h.

3 底座生产中常见铸造缺陷及防止措施

3.1 油缸注油孔缩松及偏心防止措施

由于注油孔处造型时需要拆活,活块操作、冷铁固定不到位,就会造成孔偏心,加工缩松。因此首先要保证注油孔活块固定到位,造型时不得移位;成型冷铁紧贴注油孔并用铁钉固定,造型时将注油孔芯头塞紧实,防止冷铁移位。

3.2 底座呛火及冷铁气孔防止措施

内外壁冷铁质量要符合标准使用要求,需经抛丸处理后无锈、无油、无水后方能使用,且规定使用10次,编号定期报废或机械加工后使用。合箱前一定要将铸型、砂芯及冷铁处烘干到位,减少发气量,防止铸件呛火及冷铁气孔。

3.3 球化衰退及夹渣防止措施

选择优质低硫生铁,打包纯净废钢,严格控制原材料中反球化元素如S、T i含量,球化剂加入量要适当,球化操作覆盖压实到位,控制球化反应时间在50 s~120 s,防止球化衰退。造型合箱平稳到位,型腔内的碎砂、浮渣要清理干净,浇注铁水扒渣干净,铁水过滤净化到位,防止产生铸件夹渣缺陷。

4 结论

1)根据铸件的结构特点和技术要求,采用侧底注泡沫陶瓷过滤片浇注工艺,设计外冷铁+安全冒口及溢流冒口,加强铸型及砂芯的排气,采用部分重稀土球化剂及石墨预处理技术,有效地解决了铸件缩孔、缩松及气孔、夹渣、球化衰退缺陷,提高了铸件的综合机械性能,提高了铸件成品率,降低了生产成本,取得很好的经济效益。

2)对附铸试块进行检测,抗拉强度和屈服强度分别为528M P a、338M P a,延伸率为8.5%,球化率为2级,石墨等级为6级,各项指标均符合设计要求。加工成品如图5所示。现底座已批量生产,经客户加工装配使用后,完全符合技术质量要求,无缩松、气孔、夹渣、渗漏缺陷,满足了客户需求,得到了客户的好评。

Casting Process of Ductile Iron Hydraulic Press Injection Base

JIHan-cheng

(Jingang Machinery Manufacture CO.,LTD.,Changzhou Jiangsu 213242,China)

This paper introduced the casting process of nodular cast iron hydraulic press injection base,designed the bottom side foam ceramic filter gating system,riser and chill,exhaust system,melting and pouring process,which effectively solved the casting shrinkage hole,shrinkage porosity and air holes,slag and leakage defects and enhanced the casting yield,reduced the production cost,obtained good economic benefits.

ductile iron,hydraulic press base,casting process

TG24

A

1674-6694(2015)06-0020-03

10.16666/j.cnki.issn1004-6178.2015.06.006

2015-08-08

纪汉成(1966-),男,陕西富平人,研究员级高工,总工程师,主要从事铸造工艺、熔炼技术及质量管理工作。