泡沫铝夹层结构力学性能有限元模拟的现状与展望

2015-12-16田克楠王录才王艳丽游晓红

田克楠,王录才,王艳丽,游晓红

(太原科技大学材料科学与工程学院,山西太原030024)

泡沫铝夹层结构力学性能有限元模拟的现状与展望

田克楠,王录才,王艳丽,游晓红

(太原科技大学材料科学与工程学院,山西太原030024)

本文主要概括了泡沫铝夹层结构动态力学问题的研究进展,简单总结了影响泡沫铝夹层结构力学性能的主要因素:面板和芯体材料的性能,结合方式及应变率。最后,介绍了利用有限元模拟泡沫铝夹芯结构压缩性能和吸能性的研究现状,对泡沫铝夹层结构的应用现状提了一些观点。

泡沫夹层结构;压缩性能;吸能性

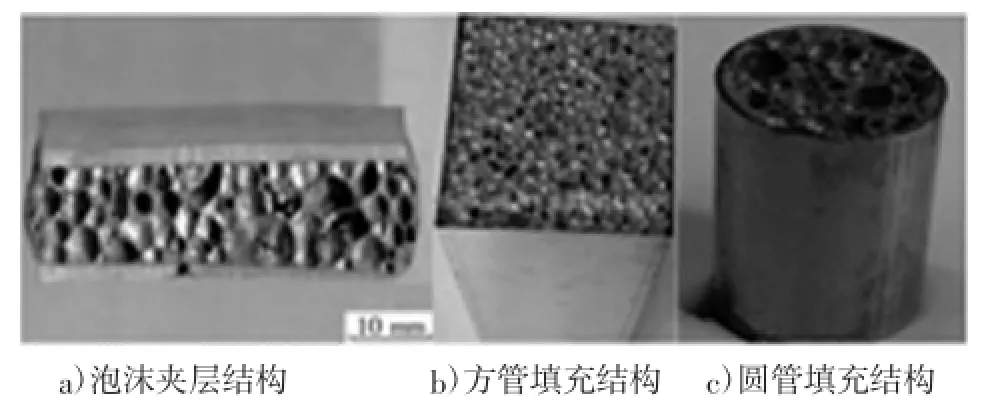

泡沫铝夹芯结构是由不同材料组合而成的,可分为泡沫夹层结构和填充管结构两种。泡沫夹层结构主要由上、下面板和芯体组成,一般采用金属薄板或复合材料作为面板材料,轻质、高强度且吸能性较好的泡沫材料作芯体,例如:泡沫铝夹层结构(A l umi n um F o a m S an d w ich,A F S),如图1a)中所示。填充管结构是用泡沫芯体来填充金属薄管,主要分为方管填充结构和圆管填充结构,如图1中b)和c)所示。近年来,泡沫夹芯结构在各领域得到广泛应用,主要由于其具有以下优点[1]:(1)轻质,比强度和比刚度高;(2)突出的耐压缩蠕变性能;(3)耐腐蚀性和耐疲劳性较好,使用寿命长;(4)较高的能量吸收能力;(5)隔声、隔热、减震等性能优越。

图1 泡沫夹芯结构

1 影响泡沫铝夹层结构力学性能的因素

泡沫铝夹层结构是由面板(蒙皮)与泡沫铝芯体组成的层状复合结构。宏观上,它具有夹心结构的复合特征,在其应用中,力学性能作为重要的参考因素。众多研究结果表明[2]影响泡沫夹层结构力学性能的因素主要有:(1)泡沫夹层结构材料的影响;(2)泡沫夹层结构的结合方式;(3)不同的应变率(加载速率)。

1.1 泡沫铝夹层结构材料的选择

1.1.1 面板材料的影响

面板材料的选择会对泡沫铝夹层结构的力学性能产生一定的影响,即面板材料不同,力学特性也不同:①如果泡沫铝夹层结构的上、下面板选用质地相同且强度较低的材料,在冲击载荷作用下,泡沫铝夹层结构就会受到压缩,易产生较大的弯曲变形并最终被压实。②如果上、下面板均采用质地较“硬”的材料时,受到冲击时,由于面板材料刚度大,变形小,泡沫铝夹层结构弯曲和压缩变形也会很小,吸收的能量相对较少。③如果上下面板的材料性能差异较大时,即上面板采用较“软”的材料,而下面板采用硬度高的材料,且上面板为受冲击的面时,泡沫铝的压缩变就会形变大,吸收的能量也会增多[3]。

面板厚度对夹层结构的影响是双刃剑。面板厚度的增加能够有效地控制夹层结构的最终变形,改善夹层结构的抗冲击性能,同时也能提高能量的吸收。然而,增加面板厚度会导致了夹层板质量的增加。因此,如何选择合适的面板厚度,亦是夹层结构性能优化时需要考虑的问题之一。

1.1.2 芯体材料

泡沫铝夹层结构中的芯体(泡沫铝)是影响夹层结构力学性能的重要因素,目前对于泡沫铝的研究较为广泛。影响泡沫铝力学性能的主要因素包括:①孔的结构(开孔或闭孔);②特征参数(相对密度,孔径),③孔的各向异性等。

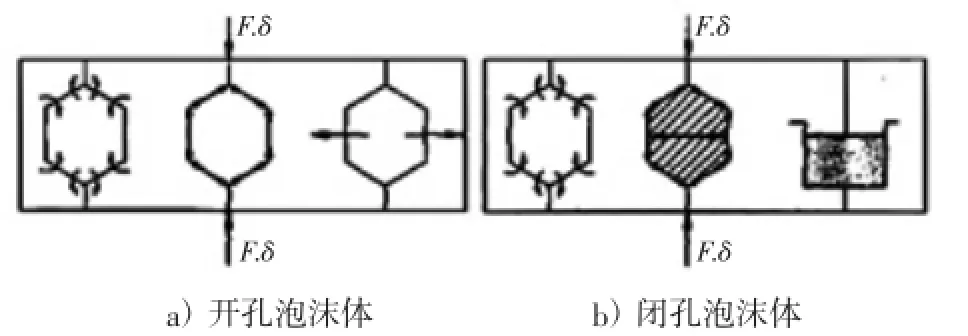

1)孔结构的影响

根据孔穴结构的不同,泡沫材料主要可分为开孔和闭孔。开孔结构的孔洞是相互连通的;闭孔是指孔与邻孔之间自行封闭,不相通的。在泡沫材料的应用中多数是压缩承载,因此,在压缩变形时,孔结构的变形机制主要取决于孔穴是开孔还是闭孔。如图2所示,泡沫材料密度较小时,在弹性阶段的变形,开孔泡沫主要是孔壁弯曲、孔壁轴向变形,而闭孔泡沫的变形主要是由孔穴棱边的弯曲或收缩,孔膜发生伸展和被封入气体的压力形成的。因此,开孔泡沫材料的应力—应变曲线与闭孔的有一定差异:a)受到压缩时,开孔泡沫铝的应力-应变曲线很平滑,无波动;闭孔泡沫铝的则呈锯齿状波动。b)在平台区,开孔泡沫铝会随相对密度升高表现出应变硬化也越明显;闭孔泡沫铝的较为平坦[4]。c)准静态压缩时,泡沫铝存在应变率效应,开孔泡沫铝会由弹性阶段平滑的过渡到塑性阶段,应变率效应明显;而闭孔泡沫铝的不明显且屈服阶段有应力峰值出现。d)动态压缩时,闭孔泡沫铝的应力平台较开孔的明显。

2)特征参数的影响

泡沫铝最重要特征参数是孔径和相对密度(孔隙率)。孔径是指孔隙平均直径。相对密度ρ*/ρs(泡沫材料的密度ρ*/基体材料密度ρs)。孔径和相对密度与泡沫材料的力学性能和吸能性能密切相关。陈哲[5]等利用有限元模拟并分析了孔隙率和孔径对闭孔泡沫铝压缩性能的影响,结果表明:孔隙率相同时,孔径越大,屈服平台应力越长,具有一定波动;孔径相同时,随着孔隙率增大,屈服平台应力降低,其吸收的能力也相应减少。孔径对应力—应变曲线弹性阶段的斜率影响不大;但弹性阶段的斜率随相对密度增大而增大。压缩时,泡沫铝的杨氏模量Es随相对密度增大而增大,而屈服极限与相对密度的1.5次方成正比[6]。

图2 泡沫材料的变形机制

1.2 结合方式

夹层结构中面板和芯体的结合方式不同,失效形式也不相同。目前,泡沫铝夹层结构的制备主要采用胶黏、粉末冶金、钎焊连接等方法[7]。

胶黏连接方法:利用黏结剂将芯体(泡沫铝)和面板黏结在一起,属于物理连接法,容易实现。胶黏连接的泡沫夹层结构的面板与芯体实际结合面积较小,胶粘部分不耐高温,易老化,且结合强度偏低[8]。在载荷冲击下,泡沫铝夹层结构主要失效形式是界面结合处出现结合失效,即出现脱胶现象。

粉末冶金法:将粉末置于两金属板之间进行发泡,制备出泡沫铝夹层结构。这类方法制备出夹层结构的面板与芯体既可达到冶金结合的,克服黏结剂连接的缺点[9],又能节约材料和缩短工艺流程。但是,由于受粉末致密度的影响,会导致夹层结构存在一定缺陷(如通孔及无泡层)。受冲击时,泡沫铝夹层结构主要失效形式有压痕、芯体剪切破坏和塑性铰[10],无脱胶现象出现。

钎焊连接法:在泡沫材料和面板结合处放一定量的钎料,加热使钎料熔化(工件未熔化),达到结合目的。钎焊连接是在泡沫材料孔棱上连接的,这就导致泡沫夹层结构强度的降低。炉中钎焊得到的泡沫铝夹层结构,克服了由于表面氧化而造成焊接受阻,以及焊接过程中泡沫孔熔融而使体积有所减小的情况,同时也克服了胶粘法中粘结剂在高温下失活老化现象和粉末冶金法中致密度不高的问题。钎焊连接法能使既达到冶金结合目的,同时能缩短工艺流程[11]。受冲击时,泡沫铝夹层结构主要失效形式与粉末冶金的类似。

1.3 应变率对泡沫夹层结构力学性能的影响

应变率是应变对时间的导数,用来表征材料变形快慢,其单位为s-1。

在不同应变率的压缩实验中,泡沫铝夹层的应力—应变曲线也会不同,因此,它的力学性能及吸能性就会有所变化。众多研究表明:在受到外力作用时,泡沫材料会出现三个不同阶段的变化,即弹性变形阶段,塑性平台阶段和致密化阶段。在动态压缩时,泡沫材料会表现出明显的应变率效应,因此,对泡沫材料力学性能研究时需要考虑它的惯性效应和应变率效应。研究表明:对泡沫材料的应变率敏感性影响主要有:局部化,微观惯性和致密性等因素。

邹广平[12]在对泡沫铝夹层结构抗冲击性能研究表明:相同孔隙率的闭孔泡沫铝夹芯板在不同应变率冲击下,应变率效应区别不大,其吸能也基本相同。动态冲击下的泡沫铝屈服平台比静态的提高了很多,其吸能性也显著增强,这说明在静态和动态压缩中,泡沫铝夹层结构均存在应变率效应。

1.4 泡沫夹层结构的吸能性

泡沫夹层结构主要通过泡沫芯体吸收能量的。在承受载荷时泡沫铝夹层结构应力-应变曲线出现很长的平台区,这表明大量压缩能量被吸收。泡沫铝芯体所吸收能量W可表示为:

其中:σ—应力;

ε—应变;

εd—泡沫铝芯体压缩致密化开始时的应变量。

邹广平[11]对不同泡沫铝结构吸能性的比较,发现单面板泡沫铝比闭孔泡沫铝吸能多,泡沫铝夹层结构的吸能性要比单面板的好,即泡沫夹层结构吸收的能量最多,明如海[13]对泡沫铝及其夹层结构力学性能及吸能性进行实验和数值模拟分析,研究发现:相同条件下,夹层结构吸收的能量比泡沫铝的多出30%左右。

2 泡沫夹层结构数值模拟国内外研究状况

目前,对泡沫材料力学性能数值模拟的研究是在离散的微观结构模型的基础上建立,通常将模型理想化,即将泡沫材料的孔简化成均匀、规则的多边形,如立方体模型、四面体、八面体、十二面体和十四面体模型等等。随着科技的发展,越来越多的学者们利用计算机断层扫描技术扫描泡沫材料,和逆向工程对扫描结构进行处理,构建模拟模型。通过对这些模型的模拟分析来研究它的力学性能(如拉伸、压缩),并得出其应力—应变曲线。

随着计算机的发展,对泡沫材料性能的数值模拟分析越来越普遍。国内外学者对泡沫材料性能已经取得很大进步,尤其力学性能及吸能性的研究更为突出。泡沫夹层结构是多孔材料中的一种新型复合材料,在各个领域的应用越来越广泛。

泡沫夹层结构中的泡沫芯体的性能是影响夹层结构性能的主要因素。已从各个方面对芯体材料(泡沫材料)的性能做了研究分析,康颖安[14]等对泡沫铝进行压缩实验,研究发现开孔泡沫铝具有明显的应变率敏感性;而闭孔的应变率敏感性较差。胡孔刚[15]等研究了加入不同金属元素(S i、M g、C u)的泡沫铝合金的静态压缩性能,结果显示:金属元素加入能提高了泡沫铝的屈服强度。因此,学者们研究发现基体材料、相对密度,孔径和的泡沫材料和应变率的不同对泡沫材料力学性能影响也不一致[16-17]。

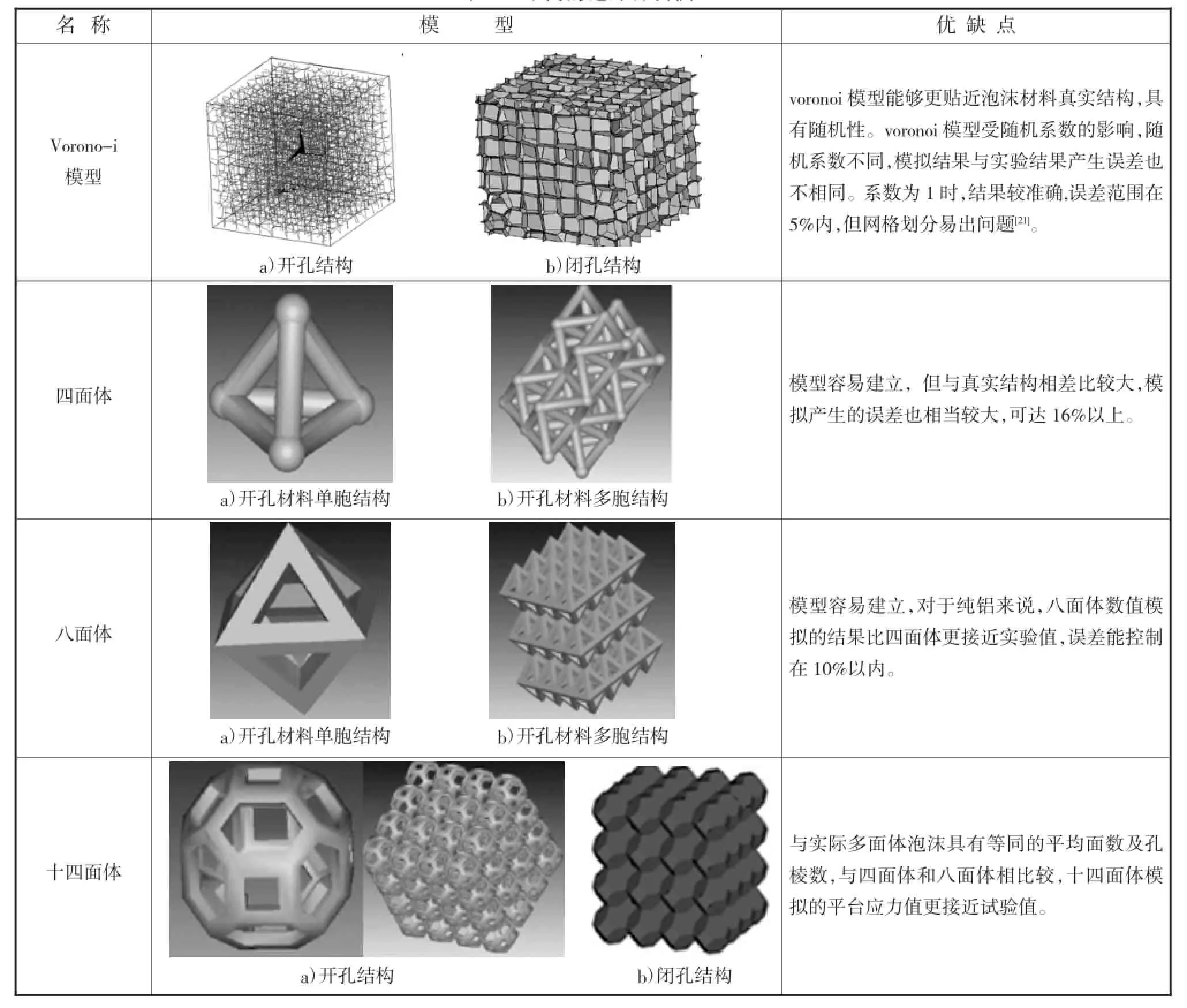

从1660年起,众多学者采用不同的的模型(如表1所示),如V o r o n oi模型,四面体,八面体,十四面体等,对泡沫材料的性能进行数值模拟分析,尤其对泡沫材料力学性能和吸能性研究更为突出。实际泡沫材料中多存在缺陷,这项模型并不能真实的反映泡沫材料真实的孔隙情况,因此,模拟结果与实验值和理论值必定存在差异。为了克服这一缺点,新技术被逐渐应用到实体建模中,如X-ra y C T断层扫描技术的应用到泡沫材料,它利用3D成像技术和逆向工程,能够建立跟接近真实泡沫材料更相近的模型。V e y h l[18-20]等利用X-ra y C T断层扫描技术对泡沫材料真实结构进行扫描,利用逆向工程得到泡沫结构的三维几何形貌,然后用有限元软件进行模拟,模拟结果与实验结果之间的误差能达到± 5%,扫描技术在有限元模拟建模应用使模拟结果更接近于实验值和理论值。

近年来,学者们分别从理论,实验和数值模拟三方面对泡沫夹层结构的性能进行了研究。C h en[22]等通过对不同的芯层厚度和面板厚度的泡沫铝夹层结构的四点弯曲破坏模式进行研究,发现夹芯板的屈服强度会随芯板厚度的增加而降低;随面板厚度变化而改变;韩守红等[1]从三个方面(即变形模式、运动响应和吸能特性)研究了不同夹层结构的动态响应特性。研究表明:上面板刚度小,下面板刚度大的夹层结构吸收能力最多,是上面板刚度大的夹层结构的2.5-3倍。此外,芯体的相对密度及面板厚度均对夹层结构的动态响应有影响。李泽华[23]研究了泡沫夹层梁的结构参数对其力学性能影响,夹层梁所承受的极限载荷和抗弯刚度会随芯板厚度的增加而增大,而抗弯强度会随之减小;夹层梁所承受的极限载荷、抗弯刚度和抗弯强度也会随面板厚度的增加而增大,其变形会改变不大。V a id y a[24]等研究了冲击荷载作用下的夹芯结构动态响应的问题,结果表明:随着冲击载荷的增加,结构的刚度降低。通过大量的理论和实验研究可以发现,泡沫夹层的结构参数和应变率对其力学性能都有一定的影响。

数值模拟是通过模拟泡沫材料的微观结构变形来研究其力学性能的。元昌[25]利用有限元模拟的方法,研究了泡沫铝夹层结构的抗爆性能。发现芯体密度对夹层结构抗爆性能的影响很大,即相对密度太大时,吸收能量少;相对密度太小,吸能量最大但背板变形也大。陈盛贵[26]利用A B A Q U S软件模拟泡沫铝夹层结构的弯曲成形过程,并分析了夹层结构冲压成形缺陷。S r idh ar[27]等模拟了泡沫夹芯板在冲击荷载作用下的响应特性。Z are i和K r o g er[28]通过实验和数值模拟方法对泡沫铝夹芯梁进行了弯曲荷载作用下性能研究。V e y h l[18-20]等运用X-ra y C T断层扫描技术及有限元模拟,模拟不同孔径和孔隙率下的力学性能,并与实验结果相比较。模拟时,模型的选取对模拟结果会产生一定影响,因此,模拟结果会与实验结果之间存在一定误差。

随着数值模拟时,模型的不断改进及模拟参数的不断优化,为今后研究泡沫材料性能研究及在实际生产中的大量应用提供了更多依据。

表1 不同的泡沫材料模型

3 总结

目前对泡沫铝夹层结构研究已经取得了一系列的成果,但还处于不成熟的阶段,即孔穴形状、孔径大小等微观因素对力学性能的影响如何并没有一个合理的解释,并且应变率效应及结合方式对力学性能的影响缺乏较深入的分析和准确的结论。并且在数值模拟方面研究也存在一些问题:

(1)泡沫铝模型的建立不断地优化,但是在划分网格时,由于孔的不规则,采用自由划分网格,孔穴连接处会出现网格密集现象,对模拟的结果会出现一定的误差,在以后的模拟研究中,应该不断选择合理的模型和网格划分,尽量减小误差。

(2)已有的研究中,很少对动态加载时,不同的结合方式的泡沫夹层结构进行数值模拟,而且在数值模拟过程中,不同芯体和面板界面结合方式不能得到合理处理,大多的数值模拟泡沫铝夹芯板结构中,设定芯层和面板界面多数为固定连接,对于变形过程中的界面间胶黏的脱黏失效未能进行合理的模拟。

(3)由于不同的结构参数对其性能影响不同,如何通过不同参数匹配优化以保证在不同领域应用时其性能更突出。因此,利用有限元数值模拟对泡沫铝夹层结构进行优化设计,这将会是以后的研究重点,因此选择合理泡沫铝夹层结构的有限元模型是首要解决的问题,而避免结果出现较大偏差,也是我们要关注的问题。

泡沫铝夹层结构作为一种新型的复合材料,对其力学行为及变形机理仍需更深入、全面的研究。

[1] 黄晓燕,刘源,刘波.复合材料在舰船上的应用[J].江苏船舶,2008,25(2):13-18.

[2] Gibson L G,Ashby M F,Cellular solids Structure and Properties[M]. Cambridge University Press,1997,14-23.

[3] 韩守红,吕振华.铝泡沫夹层结构抗爆炸性能仿真分析及优化[J].兵工学报,2010, 31(11):1468-1474.

[4] 康颖安.开孔与闭孔泡沫铝力学性能的实验研究[D].湘潭:湘潭大学,2006.

[5] 陈哲,刘宇杰,康国. 闭孔泡沫铝结构参数对其压缩性能影响的有限元分析[J].四川大学学报,2012, 44(2):84-87.

[6] Guoyin Zu, Binna Song. Static three-point bending behavior of aluminum foam sandwich [J].Journal of Alloys and Compounds,2012,540:275-278.

[7] Song Binna , Zu Guoyin , Yao Guangchun , et al. Preparation of aluminum foam sandwich panels by power-filled tube rolling[J]. Journal of Northeastern University,2011,32(2):277-283.

[8] 张敏,陈长军,姚广春.泡沫夹芯板制备技术[J]. 材料导报,2008,01,22(1):85-88.

[9] 梁晓军,朱勇刚. 泡沫铝三明治结构的制备[J]. 江苏冶金,2004,32(1):7-13.

[10]Cady C M, Gray G T, C.liu, Lovato M L, ukai T M. Compressive property of a closed cell aluminum foam as a function of strain rate and temperature [J]. Materials Science and Engineering A , 2009,07,525:1-6.

[11] 宋宇峰,肖来荣.泡沫铝三明治结构材料的制备及其组织性能分析[J].矿冶工程, 2014,34(3):119-123.

[12] 邹广平,唱忠良,明如海.泡沫铝夹心板的动态冲击性能研究[C].第九届全国冲击动力学学术会议论文集.

[13] 明如海.闭孔泡沫铝夹心板抗冲击性能研究[D].哈尔滨:哈尔滨工程大学,2009.

[14] 康颖安,张俊彦.相对密度和应变率对泡沫铝压缩行为的影响[J].湘潭大学自然学报,2006,28(1):54-57.

[15] 胡孔刚,魏健宁,杜大明.合金化对泡沫铝压缩力学行为的影响[J].热加工工艺,2007,36(22):34-39 .

[16] 程和法,黄笑梅,许铃.基体对泡沫压缩行为与吸能性的影响[J].有色金属,2003,55(3):10 -13.

[17] S.K.Nammi,P.Myler,G.Edward. Finite element analysis of closed cell aluminum foam under quasi-static loading[J]. Materials and Design,2010,31:712 -722.

[18] C.Veyhl,I.V.Belova,G.E.Murch,T.Fiedler. Finite element analysis of the mechanical properties of cellular aluminum based on microcomputed tomography[J].Materials Science and Engineering A,2011,528:4550-4555.

[19] Andrea Diani , Kartik K Bodla , Luisa Rossetto , Suresh V Garimella . Numerical Analysis of Air Flow Through Metal Foams[J]. Energy Procedia , 2014,45:645-652.

[20] YOSHIHI KOHANGAI, RYO YAMAGUCHI, SHUNYA TAKAHASHI, TAKAO UTSUNO -MIYA , OSAMU KUWAZURU, NOBUHIRO YOSHIKAWA. Deformation Behavior Estimation of Aluminum Foam by X-ray CT Image-based Finite Element Analysis the Minerals,Metals & Materials Society and ASM International[J]. Metallurgical and Materials Transactions A, 2012 ,44:1880-1886.

[21] 庄志鹏.基于随机模型泡沫材料力学性能研究[D]. 哈尔滨:哈尔滨工业大学, 2013.

[22] Chen C,Fleck N A. Size Effect in the Constrained Deformation of Metallic [J]. Journal of the Mechanics and Physics of Solids, 2002,50(5):955-977.

[23] 李泽华.泡沫铝夹层梁的三点弯曲变形行为[D].太原:太原理工大学,2014.

[24] Uday K .Vaidya, Selvum Pillay, et al. Impact and Post-impact Vibration Response of Protective Metal Foam Composite Sandwich Plates[J]. Materials Science and Engineering A,2006,428:59 -66.

[25] 亓昌,杨丽君,杨姝.梯度铝泡沫夹层结构抗爆性能仿真与优化[J].振动与冲击,2013, 32(12):70-75.

[26] 陈盛贵.泡沫铝三明治板冲压成形数值模拟分析[J].东莞理工学院学报,2013, 20(1):57-63.

[27] Rajaneesh A,Sridhar I,Rajendran S. Impact modeling of foam cored sandwich plates with ductile or brittle faceplates [J]. Composite Structures,2012,94:1745-1755.

[28] Zarei H R,Kroger M. Bending behavior of empty and foam-filled beams: Structural optimization[J]. International Journal of Impact Engineering,2008,35:144-148.

Status and Prospect of Finite Element Simulation of Alum inum Foam Sandw ich Structure Mechanical Property

TIAN Ke-nan,WANG Lu-cai,WANG Yan-li,YOU Xiao-hong

(School ofmaterials science and engineering,Taiyuan University of Science and Technology,Taiyuan Shanxi030024,China)

This article summarizes the research progress of dynamic mechanical problems of aluminum foam sandwich structure,aswell somemain factors affecting themechanical properties of foam sandwich,such as panel and corematerial properties,combining method and strain rate,introduces the current situation of finite element simulation of compressive properties and the energy absorption of foam core sandwich structure,and puts forward some ideas for the application situation of aluminum foam sandwich construction.

foam sandwich structure,compression performance,energy absorption

TB33文献识别码:A

1674-6694(2015)06-0048-05

10.16666/j.cnki.issn1004-6178.2015.06.016

2015-10-22

田克楠(1988-),女,硕士研究生,研究方向为泡沫铝力学性能数值模拟。

王录才(1965-),男,教授,主要从事多孔功能材料的研究。

山西省科技攻关项目(20140322-20)