直捻机节能方法的探讨与分析

2015-12-15经纬纺织机械股份有限公司杨华明

经纬纺织机械股份有限公司 杨华明/文

直捻机节能方法的探讨与分析

经纬纺织机械股份有限公司 杨华明/文

探究直捻机在现有工作状态下通过减小气圈形态来达到节能目的的方法,详细介绍直捻机在运行过程中通过外纱张力器控制外纱张力大小来改变气圈形态从而达到降低噪音和节能的目的,并阐述这种节能方式的社会效益和应用前景。

直捻机;大气圈;小气圈;包缠角;外纱张力器;能耗;节能

1 引言

随着汽车工业的快速发展,汽车行业相关产品的市场需求越来越大,并且其要求也越来越高。近几年来,用于生产汽车轮胎对称帘子线的直捻机在这种总体发展趋势的影响下,直捻技术及捻线品质已日臻成熟和完善,但从节能环保、社会良性发展的角度来看,直捻机还具备一定的创新发展空间。本文主要针对现有工作状态下的直捻机,探讨分析其通过减小气圈形态达到节能目的的方法。

2 直捻机工作机理与能耗因素

2.1 工作机理

现有的直捻机工作机理是外纱(纱架纱)经过纱道从锭子马达底部轴内引入,并从锭子马达上端口引出,在帘子线调节器处与放置在锭罐内的内纱(锭罐纱)汇合,锭位启动后锭子马达带动外纱进行同步旋转,开始阶段外纱紧贴着锭罐外壁转动,随着锭子马达速度的增加,外纱离开锭罐外壁并产生气圈,待锭子马达速度稳定后,外纱产生的气圈维持较稳定的形态。

传统的工作方式是外纱从锭子马达上端口引出后需要在锭子马达上的储纱盘上包缠一定的角度(通常为270°~360°),此包缠角度的大小取决于进入锭子马达前所给予的外纱张力大小。当包缠角在一定范围内时,气圈维持一定的形态,消耗一定的能量。

2.2 影响直捻机能耗的主要因素

除去设备动力源即电机自身发热与磨损等耗能外,直捻机中能量消耗的主体就是加捻纱线。纱线加捻时需要消耗一定的能量,用来克服摩擦力和空气阻力,从而完成输送与回转运动。

2.2.1 加捻纱线

根据物体做功的定义,在相同的运行条件下,纱线加捻做功消耗的能量与所捻纱线的质量成正比。

2.2.2 气圈大小

直捻机在现有工作状态下,即当纱线品种及工作速度确定的情况下,其外纱气圈形态大

小与能量消耗密切相关。

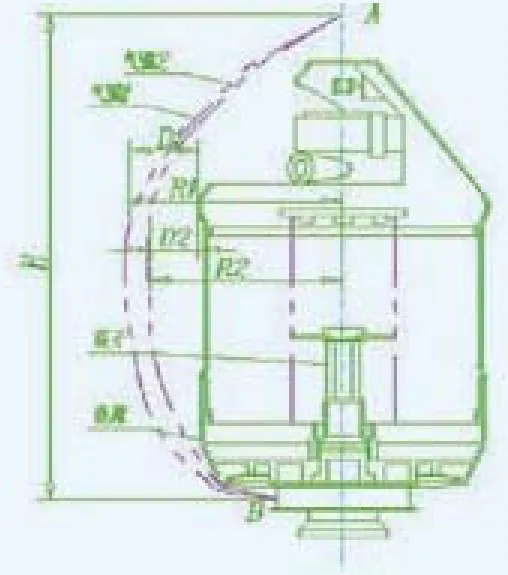

图1 气圈示意图

如图1所示,当锭子旋转时,具备一定张力的外纱在锭子储纱盘上的握持点B和锭罐上方的握持点A之间随锭子旋转作高速回转并在惯性离心力和纱段两端张力及空气阻力等的作用下,形成一弯曲而外凸的近似正弦曲线的空间曲线状态,称为气圈。

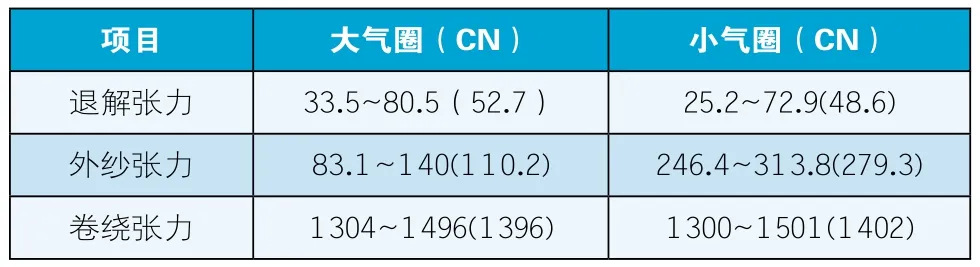

大量实验表明,气圈形态随外纱张力大小发生明显变化,而退解张力和卷绕张力大小对气圈形态影响不大。表1所示为直捻机捻线时的一组测试数据。

表1

由表1可以看出,当外纱张力调大时,气圈变小。图1中气圈1表示外纱张力小,气圈形态大(R1);气圈2表示外纱张力大,气圈形态小(R2)。

根据做功原理,外纱做功W与气圈旋转半径R、气圈AB段纱线质量m、气圈回转角速度ω存在如下关系:

∵W∝F,R

而F∝m,ω2,R

∴W∝m, ω2,R2

其中,W——功率;

F——纱线形成气圈做功所需的切向力;

m——纱线质量;

ω——气圈角速度;

R——气圈旋转半径。

当外纱气圈由大气圈1变为小气圈2时,其回转半径由R1变小为R2,AB段气圈曲线长度也变小,所以这段纱线的质量m也变小。结合上述关系式W∝m, ω2,R2 可知,外纱做功所需能量大大减小。

另外,在进行通过调节外纱张力大小测试气圈变化的实验时,对实验锭位的功率消耗也进行了测试,多组实验数据表明,在只改外纱张力的条件下,当大气圈变为小气圈时,其功率消耗减小了30%左右,这与理论推导的结果一致。与此同时,试验者在实验现场能明显感觉到环境温度和噪音降低,用温度计和噪音仪测试,其结果也得到证实。

2.2.3 锭速

直捻机运转锭速原则上是根据所捻纱线材质、规格等物性指标以及捻度等技术要求确定的,但其基本条件都是要保证锭子旋转能够带动外纱旋转形成气圈。从2.2.2项中所述关系式W∝m, ω2,R2可知,速度越高,能耗越大。通过实验测试设备运行电流和功率,其数据与结论吻合。

3 节能措施

根据上述对直捻机能耗因素的分析,在确定捻线品种的情况下,可以从减小气圈形态和降低锭速方面采取相应措施达到直捻机降低能量消耗和噪音的目的。

3.1 减小气圈形态

直捻机气圈是具备一定预张力的外纱在输送过程中克服空气阻力作回转运动形成的,可以通过控制纱线张力实现减小气圈形态的目的。

从纱架引出的纱线在进入锭子底部之前先要经过外纱张力调节装置获取一定的预张力。现有的直捻机通常在机架上安装电磁张力器或摩擦式张力器。实验时选用了电磁张力器,通过与之相连的控制装置调节经过张力器的电流值,当张力增大至某一值时,外纱在储纱盘上的包缠角瞬间由270°~360°变为0°,气圈迅速变小,随之噪音明显降低。

另外,生产中为了减小气圈波动、维持稳定的气圈形态以保证捻线品质,还可以在外纱张力器和锭子之间装置一检测传感器,实时检测外纱张力大小并通过控制装置对外纱张力进行自动调节。

3.2 降低转速

通过前面的分析已知,当直捻机以高锭速运转时,其消耗的能量也多,所以可以通过降低锭子转速来降低能耗。

但在实际生产中,除了考虑捻线要求,用户往往还会结合生产效率和生产效益综合考虑来确定锭速。通常来说,在保证直捻线品质的条件下,为了提高生产效率,一般会采用较高的锭速,但是高锭速会产生大能耗。如何解决这种高速高效与高能耗的矛盾,有待于在生产实践中进一步探索。

3.3 优化电机配置

直捻机某锭位启动后,锭子马达带动外纱进行同步旋转,开始阶段外纱紧贴着锭罐外壁转动,随着锭子马达速度的增加,外纱离开锭罐外壁并产生气圈,待锭子马达速度稳定后,外纱产生的气圈维持一定的形态。此时,通过外纱张力器调节外纱张力,使气圈形态变小。当气圈形态变小时,纱线加捻所需能量减少。稳定的小气圈状态下,锭位所消耗的能量作为选择电机功率大小的依据。选择功率较小的电机,其自身能耗较低,而纱线加捻所消耗的能量不变,所以在保证形成正常气圈的前提下,选用功率较小的电机更经济。

4 结束语

综上所述,直捻机节能有多种途径,但在不改变现有直捻机结构尺寸和情况下,通过增加外纱张力使气圈形态减小从而减少直捻机能量消耗是一种效果显著的方式,并且这种小气圈节能的方式不仅仅只是减小直捻机本身运转时的电能消耗,还可以改善环境条件,比如降低噪音、减少车间空调用电等。一方面,对直捻机生产厂家来说,小气圈节能直捻机因节能降耗的特点具备显著的市场竞争优势,给自己和用户带来经济效益的同时,还可以使双方企业承担起节能环保的社会责任并因此产生良好的社会效益;另一方面,对于全球社会因高速发展而产生强劲增长的能量需求来说,在纺机行业找到这种有效节能降耗的突破口对解决全球面临的能源问题更是起到了推波助澜的先导作用。

⑴ 上海交通大学出版社 《纺织工艺学》

⑵ 纺织工业出版社 《纺织机械设计原理》

⑶ Allma, CC3 Operating Manual and Service Information, 07.03.2001

⑷ 《纺织进展》1988年第16卷“纱的加捻”