底轴驱动回转启闭式钢闸门止水系统优化与改进研究

2015-12-12时爱祥李学荣龚荣山顾世民

时爱祥 李学荣 龚荣山 顾世民

(1.江苏省水利建设工程有限公司,江苏 扬州 225002;2.江苏省水利机械制造有限公司,江苏 扬州 225003;3.泰州市水利局,江苏 泰州 225300)

1 概述

底轴驱动回转启闭式钢闸门是近年来兴起的一种新型钢闸门,除具有常规闸门的挡蓄与调节功能外,还具有对景观视野无遮挡,对生态影响小,能与自然环境融为一体,不碍航不阻流,能双向挡水,可任意调节水位并可形成人工瀑布等特点,被广泛运用于城市防洪、景区水利、落差河流分段蓄水及其它市政建设工程中。

与常规的平面定轮门、弧形闸门等相比,底轴驱动回转启闭式钢闸门的止水部位多,止水结构复杂,止水形式特殊,因而止水的效果较难控制。笔者参与多个底轴驱动回转启闭式钢闸门的制造与安装,经对不同止水结构形式及实际投用后止水效果的对比分析发现,一般常规门型止水均为水力被压式止水结构,即:止水橡皮的自由端是靠水压力贴紧在止水基座上,其结构简单、贴合自如、密闭可靠;而底轴驱动回转启闭式钢闸门因其止水部位的运动均为回转运动或扇面运动,故其止水常被设计成预压式,即:用预先给止水施加的压力抵抗水头对止水形成的压力,达到止水部位不漏水的目的。实际效果表明,预压式止水结构制造、安装难度较大,密封效果不如水力被压式,且使用耐久性较差。基于这一特点,我们把底轴驱动回转启闭式钢闸门止水系统优化的总体思路定位为:一是尽量将预压式止水结构改为水力被压式止水结构;二是对预压式止水结构进行改进,使其既有预压性,又有可调性和补偿性。针对不同部位的止水,采用了不同的优化与改进方法。

2 底轴管与闸室底槛的止水

底轴管与闸室底槛的止水位于闸室底槛上,承受全水头差压力。止水橡皮利用埋件、座板、压板等固定于底槛上,橡皮端缘靠压在底轴管的圆弧止水工作面上。为抵抗水头差对止水形成的压力,设计上往往采用预压式结构,如图1 所示。该结构形式的止水,是在装配时对止水橡皮进行预压,使其紧紧顶贴在底轴管圆弧止水工作面上,以防止结合处回转时漏水。由于止水橡皮与底轴管之间顶紧力不够会漏水,顶紧力大了则橡皮与底轴管接触处的摩阻力也大,再加上底槛处较易沉积泥沙杂物,在底轴管回转时摩阻力加上泥沙卡塞,极易使止水橡皮出现滞阻而随底轴管翻转,最终使止水橡皮产生折断和撕裂。针对这种情况,我们将止水结构由一字型改为八字型,将止水橡皮由平板型改为P 型,如图2 所示。改进后的底止水为水力被压式,采用P 型橡皮背靠背组合,中间夹丫型背板支撑。安装时P 型橡皮的球头与底轴管圆弧止水面自然接触即可,止水时依靠水头压力使止水橡皮球头贴紧在止水面上,水压愈大贴合愈紧。丫型背板主要为防止底轴管旋转时P 型橡皮会产生逆翻而设置,其丫叉的开叉角度要根据底轴管止水弧面的直径、P型橡皮规格、止水间隙等设定,丫叉开角过大,橡皮回压裕度不够,P 型橡皮球头在水头压力下与止水面贴合不紧;丫叉开角过小,撑不住P 型橡皮,球头会逆翻。若闸门不需要双向挡水,则八字型止水的下一半可取消。

图1 预压式底止水结构

图2 水力被压式底止水结构

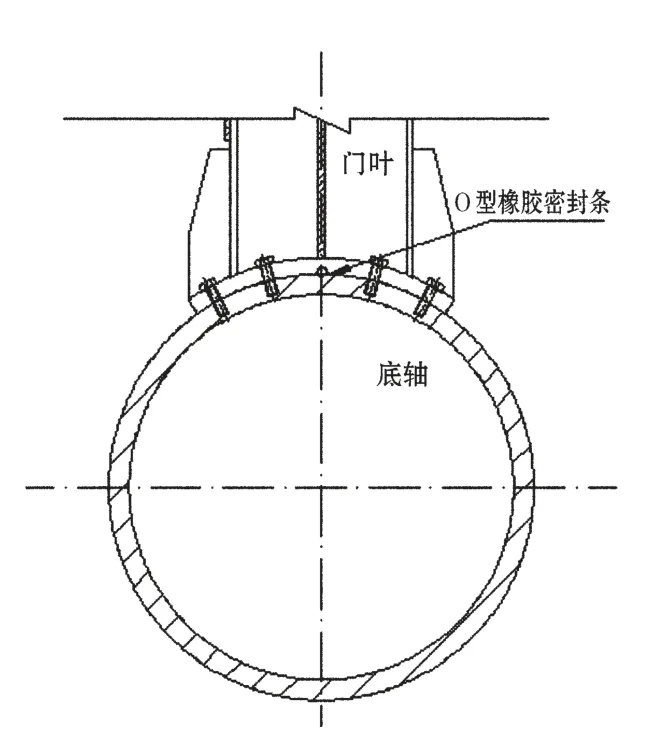

3 门叶圆弧座板与底轴管的止水

先期实施的底轴驱动回转启闭式钢闸门设计中,门叶圆弧座板与底轴管之间没有设置柔性橡胶止水,在实际使用中发现,即使圆弧座板与底轴管实施了周边封闭焊接,但由于圆弧座板是用螺栓与底轴管进行刚性连接的,而螺栓孔直径比螺栓要大,水头压力可从上游侧螺栓孔间隙处进入,沿圆弧座板与底轴管贴合面之间的缝隙,再从下游侧螺栓孔间隙处冒出,又因连接螺栓数量众多,因而渗流点和渗流量也就较大。为此我们在后期实施的底轴驱动回转启闭式钢闸门中,沿圆弧座板内弧面中轴线方向,机械加工一通长的V 型凹槽,在V 型凹槽内嵌入O 型橡胶密封条,如图3 所示。这样就在圆弧座板与底轴管结合处的上下游之间形成了一条止水密封带,从而使水头压力无法从上游螺栓孔穿透到下游螺栓孔,彻底解决了圆弧座板与底轴管之间的止水问题。

图3 圆弧座板与底轴管之间的止水

4 门叶与轴承座之间的止水

门叶与轴承座之间设计也是惯常采用的预压式平板橡皮止水结构,由于门叶启闭时止水要随门叶在轴承座上回转,预压的摩阻力极易使止水橡皮磨损和翻转折断,同时因止水橡皮需贴紧轴承座止水工作面回转,因而对轴承座止水工作面与底轴回转中心的同轴度要求较高,加工与装配难度较大。在后期实施的项目中,我们将平板橡皮改为P 型橡皮,单向挡水单侧布置,双向挡水双侧布置,同时在P 型橡皮的背面加垫J 型刚性支撑板,以合理调整P 型橡皮的悬臂长度,使之既有回压裕度,能在水压下贴紧轴承座止水工作面,又不会在回转时逆翻,较好地解决了门叶与轴承座之间的止水问题。

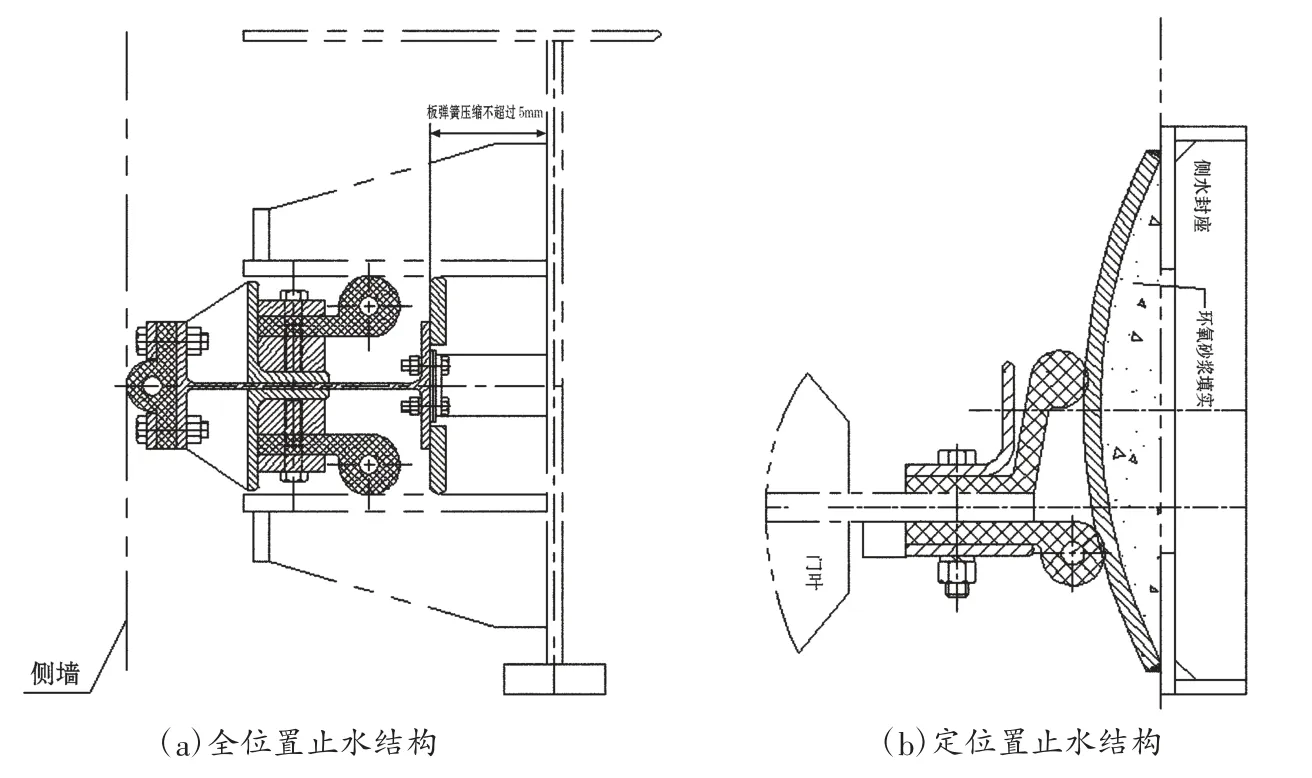

5 门叶与闸室墙之间的止水

门叶与闸室墙之间的止水为扇形平扫结构,其止水橡皮需贴合墙面在扇形区域旋转平移,因此对闸室墙的平面度及止水的结构形式要求都比较高。根据闸门的挡水工位及启闭要求,可分为全位置止水和定位置止水。全位置止水是指:闸门可在工作区域的任意位置挡水,止水都必须与闸室墙密封接触。定位置止水是指:闸门只在设定的一个或几个位置挡水,在挡水位置止水才与闸室墙密封接触,在其它位置止水与闸室墙不接触。全位置止水一般采用插拔式水封结构,见图4(a)。其止水部分为独立构件,可整体插入门体的止水座槽内,维修或调整时可整体拔出。该部件正平面装设Ω 型止水橡皮,与闸室墙形成止水密封;两侧装设P 型橡皮,用于构件本体与门体止水座槽的密封;背面装设板式弹簧,将止水构件向外顶出,使Ω 型橡皮始终压紧在闸室墙面上。为保证Ω 型橡皮与闸室墙的接触精度及止水构件的整体止水效果,从已实施的几个项目实际效果分析,设计时Ω 型橡皮球部的中空孔径应适当加大,以增加橡皮接触弹性;P 型橡皮球头要适当减小,悬臂部分要加长,以保证水压下能回压贴合;构件本体凡装设止水橡皮或与橡皮接触的部位及部件,都必须进行机械加工,以保证平直度与密封性。闸室墙面需采用结构胶贴挂大理石或整体焊贴钢板(或不锈钢板)的工艺,以保证闸室墙扇形止水区域的平面度和平整度,减小橡皮与闸室墙面平扫移动时的摩阻力,降低Ω 型止水橡皮的磨损。定位置止水结构,见图4(b)。因闸门只需在预定的某一个或几个位置挡水,因而止水也只在对应的位置才与闸室墙密封。根据这一特点,我们对定位置止水采用了在闸室墙预定位置安装止水埋件的工艺,保证了在预定位置的止水效果。为达到既止水密封又减少非挡水位置运行时止水橡皮的摩阻力,将闸室墙止水埋件的工作面设计成弧形结构,门叶水封体与闸门制成一体,L 型和P 型止水橡皮分别用压板固定在门体止水座板的两侧。这种形式的止水,结构紧凑,L 型和P 型止水橡皮组合,既可双向止水,同时橡皮与止水埋件的弧面之间具有楔紧效果,在挡水位置止水橡皮楔紧密封,在非挡水位置橡皮处于脱离状态,减少摩擦,利于保护橡皮。

图4 门叶与闸室墙止水结构图

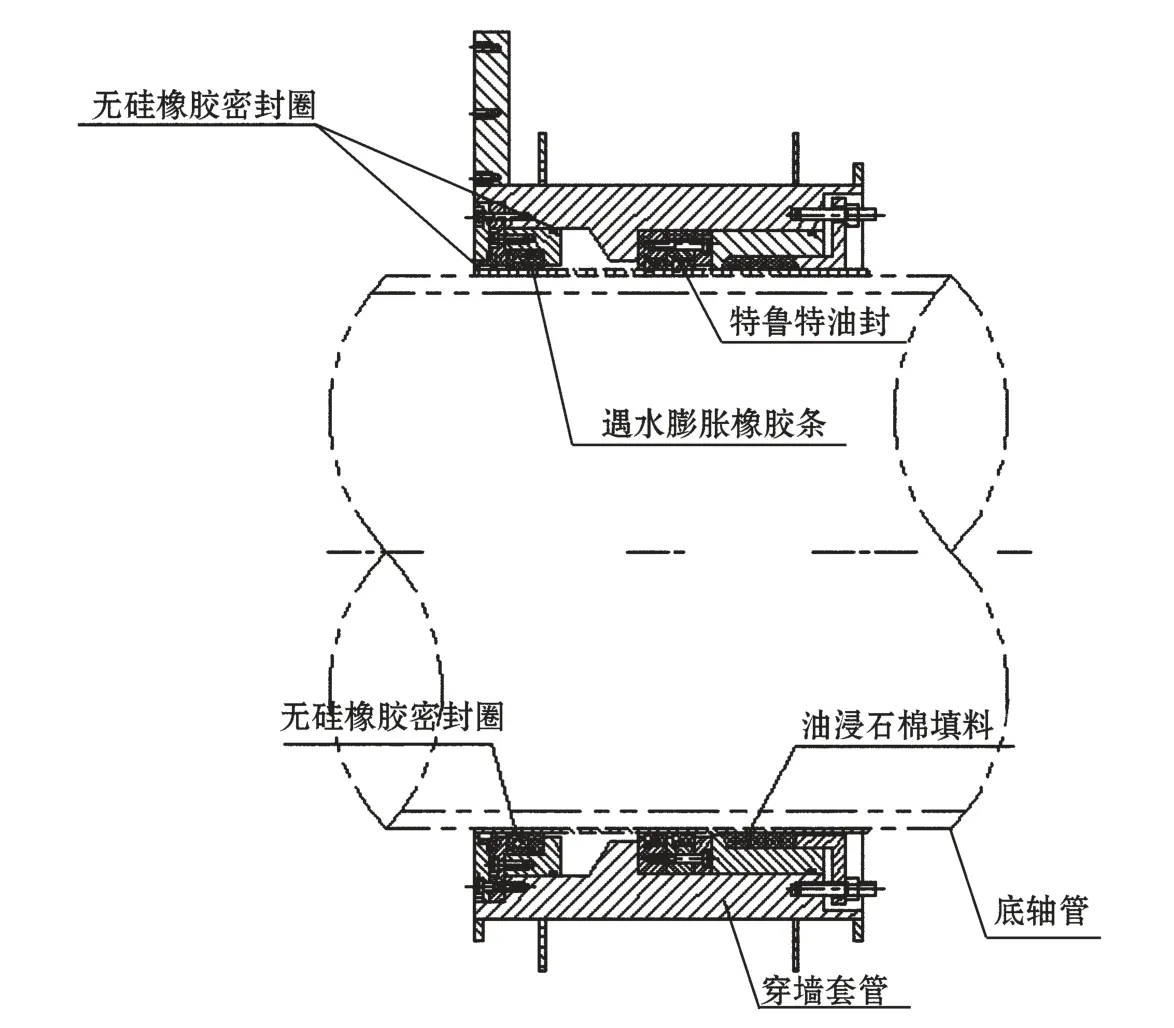

6 底轴管与穿墙套管之间的止水

底轴驱动回转启闭式钢闸门的穿墙套管结构较为复杂,该部位的止水也最为关键,其止水密封是否可靠将直接影响到启闭机工作室的安全。此处一旦渗漏,轻则增加启闭机工作室的湿度,影响启闭机电气系统正常工作;重则造成漫溢,使启闭机系统损毁,为此该部位一般都需设置多重止水。穿墙套管的止水可分为临水侧(外侧)和背水侧(内侧),其所用结构形式有膨胀预压式止水圈和可调预压式止水圈。膨胀预压式止水圈是在止水座环内嵌入中空O 型橡胶圈,贴紧其侧面再嵌入矩形遇水膨胀橡胶圈,遇水膨胀橡胶圈膨胀后的挤压力会使中空O 型橡胶圈变形,从而使其内、外圈分别压紧在底轴管外径和穿墙套管内径上,起到止水密封的作用。可调预压式止水圈是在穿墙套管的止水座环内嵌入中空O 型橡胶圈1~2 道或油浸石棉绳若干圈,再压上可调节压盖,利用压盖螺栓调节压盖的压紧力并作用于中空O 型橡胶圈或油浸石棉绳上,使其与底轴管外径和穿墙套管内径之间保持密封,实现止水目的。先期实施的项目中,穿墙套管内外侧都是采用的膨胀预压式止水圈,由于有预压性而无可调性和补偿性,止水效果不理想。后期的项目中,我们将穿墙套管止水改为组合式,即:临水侧止水由于在河道内常水位下,无法调节,采用膨胀预压式止水圈;内侧止水在启闭机工作室内,改为可调预压式止水圈。为进一步增加穿墙套管止水的可靠性,我们又在套管的中间增设水力被压式异型止水圈—特鲁特密封圈,此种类型的止水圈为横Y 型,其开叉口朝向临水侧,利用渗漏水的压力使丫口扩张并分别贴紧于底轴管外径和穿墙套管内径上,以达到止水的目的。图5 所示为穿墙套管组合止水结构,其外侧为膨胀预压式止水圈,内侧为可调预压式止水圈,中间为水力被压式止水圈。采用这种组合止水结构,止水效果非常好,可以做到滴水不漏。

图5 穿墙套管组合止水结构

7 结语

止水系统是底轴驱动回转启闭式钢闸门的一个重要组成部分,其结构优劣、使用耐久性及密闭可靠性,直接影响该类门型的实际使用效果和应用范围的进一步扩大。除笔者所述止水结构的优化与改进方法外,如何开发新型止水材料,提高止水系统的耐久性;革新止水结构形式,结合电动、气动、液压技术,提高止水系统的适应性与可靠性等,还需要进行更多的研究与实践。可以预言,止水系统的完善,将使底轴驱动回转启闭式钢闸门的特点和优势更加明显,其应用前景也将更为广阔。