采用EBSD技术分析热浸镀铝层的显微组织

2015-12-09王友彬曾建民

王友彬,曾建民

(西北工业大学,凝固技术国家重点实验室,西安710072)

0 引 言

热浸镀铝层是将钢铁件浸入熔融铝液中保持一定时间而其在表面制备一层含铝及其化合物的镀层。该镀铝层具有优良的耐腐蚀性能和抗高温氧化性能[1-2],主要由最外层的铝层和中间的铁-铝合金层组成,中间的铁-铝合金层主要为柱状Fe2Al5相,此外还有位于铝层和Fe2Al5层之间的少量FeAl3相[3]。已有学者对热浸镀铝的工艺、镀层的耐腐蚀及抗氧化性能以及微量元素对镀层性能的影响进行了广泛研究[4-7]。然而,目前关于镀层中Fe2Al5相的晶体取向及晶粒大小等方面的研究还比较少。电子背散射衍射(EBSD)技术是一种新的分析晶体结构及取向的方法,其分析结果能把显微组织形貌与晶体的结构/取向信息较好地结合起来。在对镀铝层进行EBSD分析时,需要对其进行电解抛光,但是镀铝层中各化合物的电位差较大,电解抛光后很难使各相都出现清晰的菊池衍射花样,这也制约着EBSD技术在镀铝层研究中的应用,因此仅有少量应用EBSD技术对热浸镀铝层进行分析的研究[8-10]。鉴于此,作者先用扫描电镜观察镀铝层微观形貌随浸镀时间的变化,再利用EBSD技术分析了镀铝层/基体界面的相分布、晶粒尺寸以及晶粒微观取向。

1 试样制备与试验方法

试验用Q235热轧钢板的化学成分(质量分数/%)为0.11C,0.55Mn,0.012Si,0.016P。热浸镀所用镀液合金为纯铝(纯度为99.8%)。热浸镀铝的工艺流程为:钢板经质量分数为10%的NaOH水溶液碱洗脱脂后,用蒸馏水清洗干净;接着在体积分数为16%的HCl水溶液中酸洗除锈,再用蒸馏水清洗干净;然后在由质量分数为3.6%NaCl、3.6%KCl、2.4%NaF、2.4%KF组成的水溶液中进行助镀,最后在120℃下烘干;然后再在铝液中进行热浸镀,热浸镀时间分别为30,60,120,180s,热浸镀的温度为750℃。

将热浸镀时间为120s试样的横截面进行砂纸预磨和抛光处理,然后进行电解抛光,电解液为体积比为1∶9的高氯酸与乙醇的混合溶液,电解抛光电压为15V,时间为20s,电解抛光结束后用酒精清洗干净。采用日立S-3400N型扫描电镜(SEM)观察试样横截面的形貌;采用EDAX-EDS型能谱仪分析各微区的成分,然后对选定区域进行EDAXEBSD扫描采集数据。在采集数据之前先确定试样和样品台的放置及坐标,如图1所示,其中样品台倾斜70°,试样的坐标系为RD-TD-ND,其中法向ND表示垂直于试样横截面的方向,横向TD表示平行于试样表面镀层的方向,轧向RD表示垂直于试样表面镀层的方向;样品台的坐标系为x-y-z。EBSD采集数据后用TSL OIM Analysis 5型软件进行数据分析。

图1 镀铝层试样的放置以及坐标系示意Fig.1 Abridged general view of the placement and reference coordinates of the aluminum coating specimen

2 试验结果与讨论

2.1 镀铝层的显微组织

由图2可见,热浸镀不同时间试样的横截面主要由外表面的铝层、过渡层的铁-铝化合物和钢基体三部分组成。最外面的铝层是钢板从铝液中提拉出来时,粘附在其表面的铝液冷却凝固而形成的,其成分与铝液的相同;一些针状相分布在最外面的铝层中,如图2(a)中方框所示,经EDS分析知这些针状化合物为FeAl3。这主要是因为在热浸镀时,基体中的铁扩散到铝液中,由于在常温下铁在铝中的固溶度较小(0.052%),在外层铝液凝固过程中,析出的铁与铝反应形成FeAl3。中间的合金层主要为Fe2Al5相,主要是由铁与铝相互扩散、发生反应而形成的,Fe2Al5呈柱状嵌入至基体中。关于柱状生长形貌的形成机理有两种不同的解释:其一,认为Fe2Al5的生长方向具有选择性,优先选择沿铝-铁扩散的方向生长而形成[11];其二,认为其产生与基体的晶粒大小和晶界有一定的关系[3]。对比不同浸镀时间的镀铝层形貌可以看出,柱状Fe2Al5相随浸镀时间的延长而逐渐长大。此外,在镀铝层中会出现一些孔洞,如图2(d)中方框所示,这是由铁和铝的扩散速率不同而导致的[12-13]。

2.2 镀铝层的EBSD形貌与晶粒取向

为了更好地观察和表征镀铝层/基体界面的微观形貌及晶粒取向,选取热浸镀时间为120s的镀件,对镀层/基体界面进行EBSD分析。由图3可见,镀铝层/基体界面处不同位置点的菊池衍射花样和标定结果显示其组成相主要为Fe2Al5和α-Fe,其中Fe2Al5为正交晶体结构(空间群为Cmcm,a=0.766nm,b=0.642nm,c=0.422nm),α-Fe为体心立方晶体结构(空间群为IM3M,a=0.293nm)。EBSD对镀铝层中相的鉴别与Awan[14]等通过EDS和XRD对镀铝层中相的分析一致,这表明可以通过镀铝层中的菊池衍射花样对相的晶体结构进行标定和分析。

选取菊池衍射花样比较清晰、标定率较高的区域进行EBSD面扫描,然后对所采集的数据进行分析。将图4与图2中通过SEM观察的镀铝层界面形貌相比可知,用EBSD可以更清晰直观地观察Fe2Al5相和α-Fe相的分布状态,如图4(a)所示。由图4(b~d)可知,基体α-Fe晶粒的亮度分布比较随机,而Fe2Al5晶粒的亮度相同或比较接近,这说明α-Fe的晶粒取向各异,而Fe2Al5的晶粒取向具有一定的方向性。

图2 热浸镀不同时间后试样横截面的显微组织Fig.2 Cross-sectional microstructure of samples after hot dipping for different times

图3 热浸镀时间为120s镀铝层中Fe2Al5相以及基体中α-Fe相的EBSD菊池衍射花样的标定结果Fig.3 The indexed EBSD patterns of Fe2Al3phase(a)in aluminum coating andα-Fe phase(b)in the substrate with hot dipping time of 120s

进一步对镀铝层中Fe2Al5相和α-Fe相的(001)极图进行统计,结果如图5所示。α-Fe相和Fe2Al5相的(001)极图显示α-Fe的晶粒取向是随机地均匀分布在各个方向上,而Fe2Al5晶粒取向主要在轧向(RD)的上下两端偏聚,而在其它方向分布得较少;Fe2Al5在(001)极图上的分布状态显示其晶粒的分布取向为(001)[100]方向,这表明柱状Fe2Al5的生长方向具有一定的选择性,优先选择的生长方向为(001)[100]方向,即垂直镀铝层向基体内部的方向,亦即图1中的RD方向。

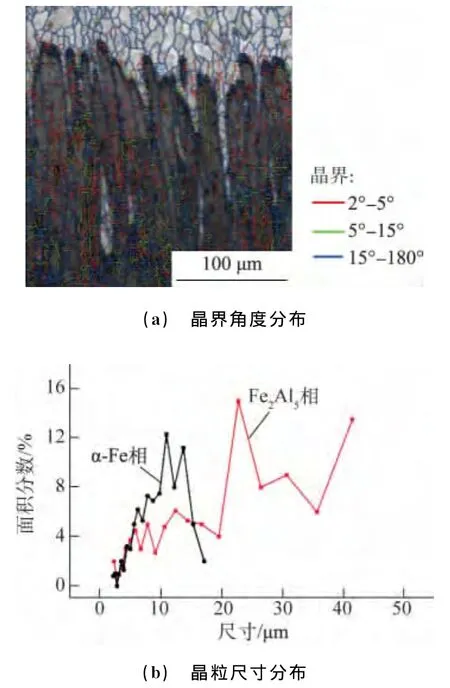

从图6中可以看出,Fe2Al5/基体界面处α-Fe的晶界角度基本都大于15°;柱状Fe2Al5内部有较多小于5°的小角度晶界;在柱状Fe2Al5边界存在较多大于15°的晶界。这是因为在Fe2Al5边界周围还残存有未扩散完的铁,Fe2Al5与α-Fe的晶格差别造成了大角度晶界的形成。对Fe2Al5和α-Fe相的晶粒尺寸进行统计,如图6(b)所示,可知柱状Fe2Al5相的晶粒尺寸约为20μm,远远大于α-Fe的(8μm)。对于每个柱状的Fe2Al5相,如果不考虑小于5°的小角度晶界,则可认为每个柱状相都是一个单一的晶体,都是由一个晶核通过界面反应生长而成的。

图4 热浸镀时间为120s试样镀铝层/基体界面处横截面的EBSD形貌Fig.4 EBSD morphology of the aluminum cotating/substrate interface with hot dipping time of 120s:(a)phase distribution in the aluminum coating/substrate interface;(b)grain crystal orientations distribution map in the aluminum coating/substrate interface;(c)the orientation distribution map of Fe2Al5phase and(d)the orientation distribution map ofα-Fe phase

图5 镀铝层中Fe2Al5相以及基体中α-Fe相的(001)极图Fig.5 The(001)pole figures of Fe2Al5phase(a)in aluminum coating andα-Fe phase(b)in the substrate

3 结 论

(1)Q235钢板表面的热浸镀铝层由外表面的铝和过渡层的Fe2Al5相组成,外表面的铝层中含有一些针状的FeAl3相;柱状Fe2Al5相随热浸镀时间的延长而逐渐长大;由于铁和铝的扩散速率不同导致Fe2Al5层中形成了孔洞。

图6 镀铝层中Fe2Al5相以及基体中α-Fe相的晶界角度分布和晶粒尺寸分布Fig.6 The grain boundary rotation angle distribution map(a)and grain size distribution(b)of Al5Fe2phase in the aluminum alloy andα-Fe phases in the substrate

(2)Fe2Al5晶粒的取向为(001)[100]方向,说明Fe2Al5优先选择沿着扩散方向从镀铝层表面向基体内部生长,从而导致镀铝层界面不均匀生长而形成柱状晶;基体中α-Fe的晶粒取向是随机分布的,并未受热浸镀时扩散反应的影响。

(3)Fe2Al5柱状晶内部存在一些小于5°的小角度晶界;Fe2Al5晶粒的尺寸约为20μm,而基体中α-Fe的约为8μm。

[1]李磊,桑革,蒋刚.热浸镀铝的研究动态[J].材料导报,2008,22(4):76-78.

[2]肖罡,上官琪,陆宇衡,等.钢材的热浸镀铝及其应用[J].大众科技,2009(8):123-124.

[3]BOUCHE K,BARBIER F,COULET A.Intermetallic compound layer growth between solid iron and molten aluminum[J].Materials Science and Engineering:A,1998,249:167-175.

[4]WANG D Q,SHI Z Y,ZOU L J.A liquid aluminum corrosion resistance surface on steel substrate[J].Applied Surface Science,2003,214:304-311.

[5]陆宇衡,黄彩敏,肖罡,等.热浸镀 Al-43%Zn-1.6%Si合金新工艺及其镀层的组织和性能[J].机械工程材料,2010,34(12):25-28.

[6]于升学,夏原,姚枚.扩散处理热浸镀铝钢高温抗氧化行为的研究[J].稀有金属材料与工程,2006,35(增2):74-78.

[7]孙伟,蔡启舟,罗强.RE对热浸镀铝镀层组织及耐腐蚀性能的影响[J].中国表面工程,2010,23(6):24-29.

[8]CHENG W J,WANG C J.EBSD characterization of hightemperature phase transformations in an Al-Si coating on Cr-Mo steel[J].Materials Characterization,2012,64:15-20.

[9]CHENG W J,WANG C J.Growth of intermetallic layer in the aluminide mild steel during hot-dipping[J].Surface and Coatings Technology,2009,204:824-828.

[10]CHENG W J,WANG C J.Study of microstructure and phase evolution of hot-dipped aluminide mild steel during high-temperature diffusion using electron backscatter diffraction[J].Applied Surface Science,2011,257:4663-4668.

[11]KWON S C,LEE J Y.Interface morphology between the aluminide layer and iron substrate in the hot-dip aluminizing process[J].Canadian Metallurgical Quarterly,1981,20:351-357.

[12]CHANG Y Y,TSAUR C C,ROCK J C.Microstructure studies of an aluminide coating on 9Cr-1Mo steel during high temperature oxidation [J].Surface and Coatings Technology,2006,200:6588-6593.

[13]张伟,刘爱萍,文九巴,镀铝温度对渗铝层/基体界面空洞生长动力学的影响[J].材料热处理学报,2012,33(4):127-131.

[14]AWAN G H,HASAN F.The morphology of coating/substrate interface in hot-dip-aluminized steels[J].Materials Science and Engineering:A,2008,472:157-165.