摩擦速度和电流密度对铜基复合材料载流摩擦磨损性能的影响

2015-12-09李克敏上官宝杜三明张永振

李克敏,上官宝,杜三明,张永振

(河南科技大学,河南省材料摩擦学重点实验室,洛阳471023)

0 引 言

电气化铁路中的机车通过受电弓滑板从接触网获得电力以驱动机车电动机获得牵引动力,牵引电流经车轮、轨道和大地流回牵引变电所。接地装置用于牵引电流回流,以保护轴承、轴套、车轴,同时还可以起到确保列车所有设备接地安全可靠的作用[1]。

铜基石墨粉末冶金材料具有较高的强度、良好的导电导热性、减摩耐磨性,是一种较为理想的摩擦集电材料[2-3]。随着电力机车和轨道交通的高速发展,单纯的C/Cu复合材料已不能完全满足需要,对其进行改性已显得尤为必要。目前国内外对C/Cu复合材料的研究工作主要集中在用碳纤维或碳纳米管增强[4-6]、加入二硫化钼或者纳米石墨[7-8]、对石墨粉体的表面处理和界面结构改善[9]、复合材料的制备工艺[10-11]等方面。此外还有硬质颗粒和石墨混杂增强铜基复合材料摩擦磨损性能的研究报道[12-13],但SiC颗粒加入到C/Cu复合材料并应用于载流摩擦领域的研究却鲜有报道。在载流滑动过程中,电弧侵蚀对摩擦集电材料破坏严重,是高速列车安全稳定运行的潜在威胁[14-16],所以研究滑动过程中电弧的发生也是载流摩擦磨损性能研究中的一个重要方面。

为此,作者采用粉末冶金技术,制备了含/不含SiC的两种铜基复合材料,并进行载流摩擦磨损试验,分别研究了摩擦速度、电流密度对复合材料燃弧率、载流效率以及摩擦因数、磨损率的影响,并对磨损后的表面形貌进行了观察,以期为新型摩擦集电材料的设计提供试验依据,并为载流摩擦磨损的理论研究提供参考。

1 试样制备与试验方法

1.1 试样制备

以电解铜粉(粒径75μm)、鳞片状石墨(粒径45μm)以及粒径为15μm的SiC颗粒为原料,采用粉末冶金法制备出3%SiC-10%C-87%Cu(质量分数,下同)和10%C-90%Cu复合材料。制备工艺:将粉体在三维混料机中混料24h后,采用MY-100型万能油压机在380MPa下压制成φ26mm×25mm的试样,保压3min;然后进行烧结,烧结过程是在通入由氨分解产生的氮气、氢气混合气氛的钟罩炉中进行,烧结温度为860℃,保温时间为1h;烧结完成后采用360MPa的压力对制备的复合材料进行复压并保压3min,最后采用线切割加工成尺寸为φ9mm×25mm的销试样。

1.2 试验方法

列车运行过程中,集电材料在弹簧压力(0.2~0.25MPa)的作用下始终与套在车轴上的钢制集流环保持径向贴紧,集电环的线速度为18~28m·s-1,回流电流密度为0.5~1.2A·mm-2。参照实际工况,摩擦副选择25CrMo合金钢盘,在HST-100型销盘式高速载流摩擦磨损试验机上进行载流摩擦磨损试验,载荷为60N(接触压力为0.236MPa),摩擦速度选择10,15,20,25,30m·s-1,电流 密度选择 0.564 6,0.846 9,1.129 2,1.411 5,1.693 8A·mm-2,摩擦试验时间为10s。试验前,用800#砂纸对摩擦盘和销试样进行表面处理,使销/盘处于良好的接触状态。

试验中运用光电传感器(光敏三极管)跟踪测量载流摩擦磨损过程中的光强度,用光强度的大小来衡量电弧的强弱。试验前先对两种销试样进行不同摩擦速度下无电流时的摩擦磨损测试,以试验中所产生的最大光强度作为该材料在这一速度下载流摩擦磨损过程中的起弧基值。电弧的燃弧率是载流摩擦过程中电弧发生的总时间与摩擦试验总时间的比值。载流效率是摩擦副滑动摩擦过程中表征载流质量的一个重要参数,其大小为载流摩擦过程中实际传输电流的平均值与额定电流之比。摩擦力经扭矩传感器输至计算机中,通过计算得到摩擦因数。用精度为0.1mg的BS210S型电子分析天平测量摩擦前后销试样的质量;采用JSM-5610LV型扫描电子显微镜(SEM)观察磨损后的表面形貌。

2 试验结果与讨论

2.1 摩擦速度的影响

由图1可见,随摩擦速度增大,总体来说,两种复合材料的燃弧率均增大,载流效率均减小;摩擦速度为10~25m·s-1时,两种复合材料的燃弧率均低于10%,且SiC/C/Cu复合材料的燃弧率低于C/Cu复合材料的;当摩擦速度达到30m·s-1时,燃弧率均急剧增大,并且SiC/C/Cu复合材料的燃弧率高于C/Cu复合材料的;在10~25m·s-1的摩擦速度范围内,两种复合材料的载流效率均维持在85%以上,摩擦速度达到30m·s-1时均急剧降低。

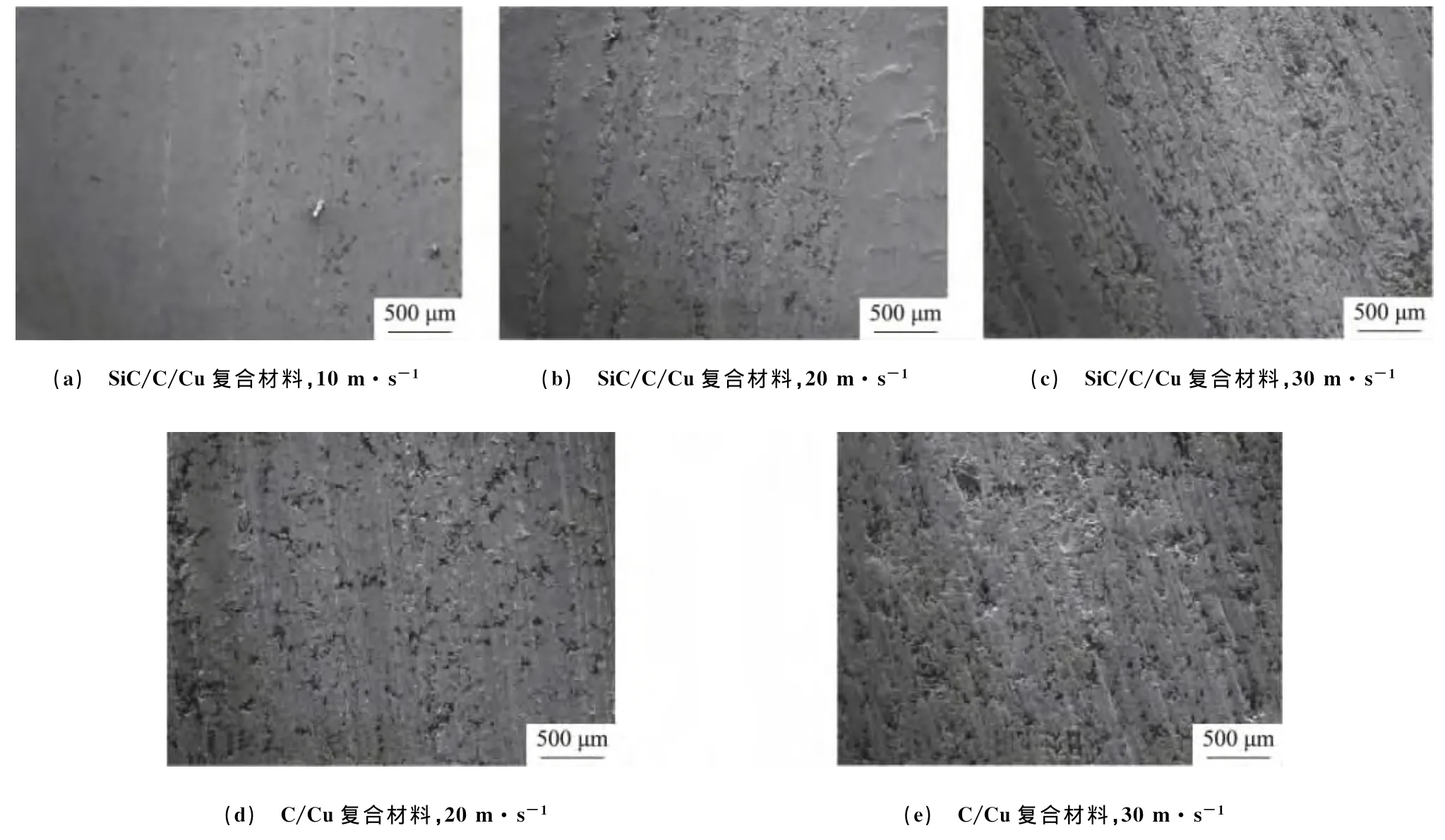

在电流密度相同的条件下,燃弧率主要与摩擦过程中摩擦接触面的状况有关。随着摩擦速度增大,材料磨损严重,磨损后的表面粗糙度增大,摩擦副间的接触恶化,非直接接触的微小区域增多,燃弧率增大。由图2(a~c)可以看出,Si/C/Cu复合材料在10,20m·s-1的摩擦速度下,摩擦表面整体较为平整,摩擦副间仍能保持良好的接触状态,燃弧率较小,此时产生的电弧强度较小,且维持时间短,材料的磨损主要以磨粒磨损和粘着磨损为主;当摩擦速度达到30m·s-1时,由于高的摩擦速度引起的摩擦热使材料表面的温度急剧升高,基体软化严重,复合材料中SiC颗粒的脱落量增加,脱落后的SiC颗粒作为磨粒存在于摩擦副间,材料表面质量急剧恶化,摩擦副间的振动和冲击作用加剧,使销盘间处于不平稳的接触状态,甚至出现短暂的脱离,使燃弧率增大;而电弧引起的瞬间高温又会对材料表面造成严重烧蚀,使得燃弧率急剧上升。对比图2(b)和(d)可以看出,在20m·s-1的低速摩擦条件下,由于SiC颗粒对铜基体的增强作用,SiC/C/Cu复合材料较C/Cu复合材料的表面粗糙度小,燃弧率低;而在30m·s-1的高速摩擦条件下,SiC硬质颗粒对表面造成的粗大犁沟使SiC/C/Cu复合材料较C/Cu复合材料的表面更加粗糙,如图2(c)和(e)所示,燃弧率也更高。

图1 电流密度为0.846 9A·mm-2时摩擦速度对两种复合材料燃弧率及载流效率的影响Fig.1 Effects of friction velocity on arcing rate(a)and current-carrying efficient of the two kinds of composites(b)at current density of 0.846 9A·mm-2

材料的载流效率与接触面状态有关,但受燃弧率的影响较大。这主要是因为在电弧产生过程中,大量的电子从阴极表面进入电极间隙中,在电场的作用下电子与气体分子和金属蒸气发生相互碰撞导致中性粒子大量电离,产生更多的电子和大量的正离子;这些电子和正离子在电场作用下分别向阳极和阴极移动,一部分电子进入阳极与正电荷复合放出能量加热阳极,一部分正离子从阴极取得电子复合并释放能量加热阴极以维持电子的热发射,还有一部分正离子和电子在弧隙空间复合,放出的能量以光和热的形式辐射出[17-18];在整个过程中,一些电能转化成光能和热能,从而使材料的载流效率降低。所以燃弧率越高,载流效率越低。

图2 电流密度为0.846 9A·mm-2时两种复合材料在不同摩擦速度下磨损后的表面SEM形貌Fig.2 SEM morphology of worn surface of the two kinds of composites at current density of 0.846 9A·mm-2 and different friction velocities:(a-c)SiC/C/Cu composite and(d-e)C/Cu composite

从图3中可以看出,随着摩擦速度增大,两种复合材料的摩擦因数和磨损率均逐渐增大;与C/Cu复合材料相比,SiC/C/Cu复合材料的摩擦因数偏大,但磨损率却显著降低。

图3 电流密度为0.846 9A·mm-2时摩擦速度对两种复合材料摩擦因数和磨损率的影响Fig.3 Effects of friction velocity on friction coefficient(a)and wear rate(b)of the two kinds of composite at current density of 0.846 9A·mm-2

随着摩擦速度增大,摩擦磨损和电弧烧蚀引起材料表面质量恶化,使接触面的粗糙度增大,摩擦因数增加;摩擦速度越大,切向冲击力越大,加之摩擦热和电弧热导致材料基体严重软化,故磨损率逐渐增大[19]。添加SiC颗粒的SiC/C/Cu复合材料磨损后露出表层的SiC硬质颗粒,在摩擦时易切入对偶表面,增加摩擦阻力,所以SiC/C/Cu复合材料的摩擦因数较C/Cu复合材料的大;但SiC颗粒作为铜基体中的增强相却能显著提高材料基体的强度,从而使磨损率降低。

SiC/C/Cu和C/Cu复合材料磨损率的差异较大,但在相同摩擦速度下的燃弧率和载流效率却差别不大。这说明燃弧率和载流效率受磨损率的影响较小,主要由摩擦表面的接触状况决定。特别是当摩擦速度为30m·s-1时,SiC/C/Cu复合材料的磨损率相对C/Cu复合材料的小得多,但其燃弧率却比C/Cu复合材料的高,载流效率比C/Cu复合材料的低。

2.2 电流密度的影响

由图4(a)可以看出,随着电流密度增大,两种复合材料的燃弧率均逐渐增大;其中,基本上SiC/C/Cu复合材料的燃弧率要低于C/Cu复合材料的,但在电流密度增大到1.693 8A·mm-2时,SiC/C/Cu复合材料的燃弧率稍高于C/Cu复合材料的。由图4(b)可见,随着电流密度增大,两种复合材料的载流效率均逐渐减小,当电流密度为0.846 9~1.411 5A·mm-2时,SiC/C/Cu复合材料的载流效率高于C/Cu复合材料的,但在电流密度为1.693 8A·mm-2时,SiC/C/Cu复合材料的载流效率急剧降低,且明显低于C/Cu复合材料的。

摩擦副间的微观接触斑点在导电过程中存在电流收缩现象,而未直接接触处因为电子聚集存在一定的电压[20]。电流密度越大,在摩擦微观界面未直接接触区域,电子聚集的量越大,越容易达到起弧电压,起弧越容易,并且随着电流密度增大,直接接触斑点处电流密度急剧增大,电阻热、摩擦热和电弧热使导电斑点严重软化,材料磨损严重,摩擦表面恶化,粗糙度增加,从而提供了更多的非接触区域使电子聚集,所以随着电流密度增大,复合材料的燃弧率逐渐增大,载流效率不断减小。

与C/Cu复合材料相比,SiC/C/Cu复合材料中因SiC颗粒对铜基体的增强作用,在低电流密度下摩擦接触面更加平整,所以燃弧率较低,而载流效率较高。当电流密度为1.693 8A·mm-2时,SiC/C/Cu复合材料因为SiC颗粒脱落使材料表面产生了大量的粗大犁沟,使摩擦表面状况严重恶化,从而导致燃弧率高于C/Cu复合材料的;同时因为长时间的大电弧使材料磨损严重,摩擦副间的接触状况急剧恶化,甚至出现了短暂的脱离,故而SiC/C/Cu复合材料的载流效率急剧下降,并明显低于C/Cu复合材料的。

图4 摩擦速度为20m·s-1时电流密度对两种复合材料燃弧率及载流效率的影响Fig.4 Effects of current density on arcing rate(a)and current-carrying efficient(b)of the two kinds of composite at friction velocity of 20m·s-1

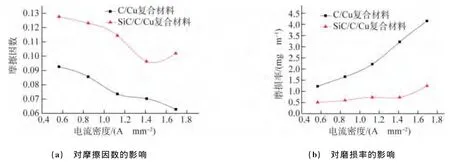

由图5(a)可以看出,随着电流密度增大,C/Cu复合材料的摩擦因数逐渐降低,而SiC/C/Cu复合材料的摩擦因数则先降低后稍有上升。由图5(b)可以看出,随着电流密度增大,两种复合材料的磨损率均不断增大,但SiC/C/Cu复合材料的磨损率明显低于C/Cu复合材料的,且增速也较缓。

在摩擦过程中,SiC/C/Cu复合材料因为SiC颗粒脱落并存在于摩擦副间,增大了摩擦因数,所以SiC/C/Cu复合材料的摩擦因数高于C/Cu复合材料的。随着电流密度增大,由于摩擦热、电阻热和电弧热使材料表面的软化熔融加重,从而导致两种复合材料的摩擦因数均不断降低;而在1.693 8A·mm-2的高电流密度情况下,因为严重的电弧烧蚀使材料表面完全熔融,表层SiC颗粒全部作为硬质磨粒存在于摩擦副间,并在摩擦过程中不断嵌入软化的内层基体中,从而使摩擦阻力增大,故而摩擦因数出现了一定的升高。

由图6(a)可见,电流密度为1.129 2A·mm-2时,电弧烧蚀较弱,但当电流密度为1.411 5A·mm-2时,已经出现了很宽的电弧烧蚀带,如图6(b)所示,而在1.693 8A·mm-2的电流密度下,Si/C/Cu复合材料发生严重的软化熔融,磨损后的表面上布满了SiC颗粒作为磨粒造成的粗大犁沟和严重的电弧烧蚀,如图6(c)所示,但因为SiC颗粒对铜基体的增强作用,使得SiC/C/Cu复合材料的磨损率随电流密度增大而增加缓慢,故而在高电流密度下,其磨损率明显低于C/Cu复合材料的。

图5 摩擦速度为20m·s-1时电流密度对两种复合材料摩擦因数和磨损率的影响Fig.5 Effects of current density on friction coefficient(a)and wear rate(b)of the two kinds of composites at friction velocity of 20m·s-1

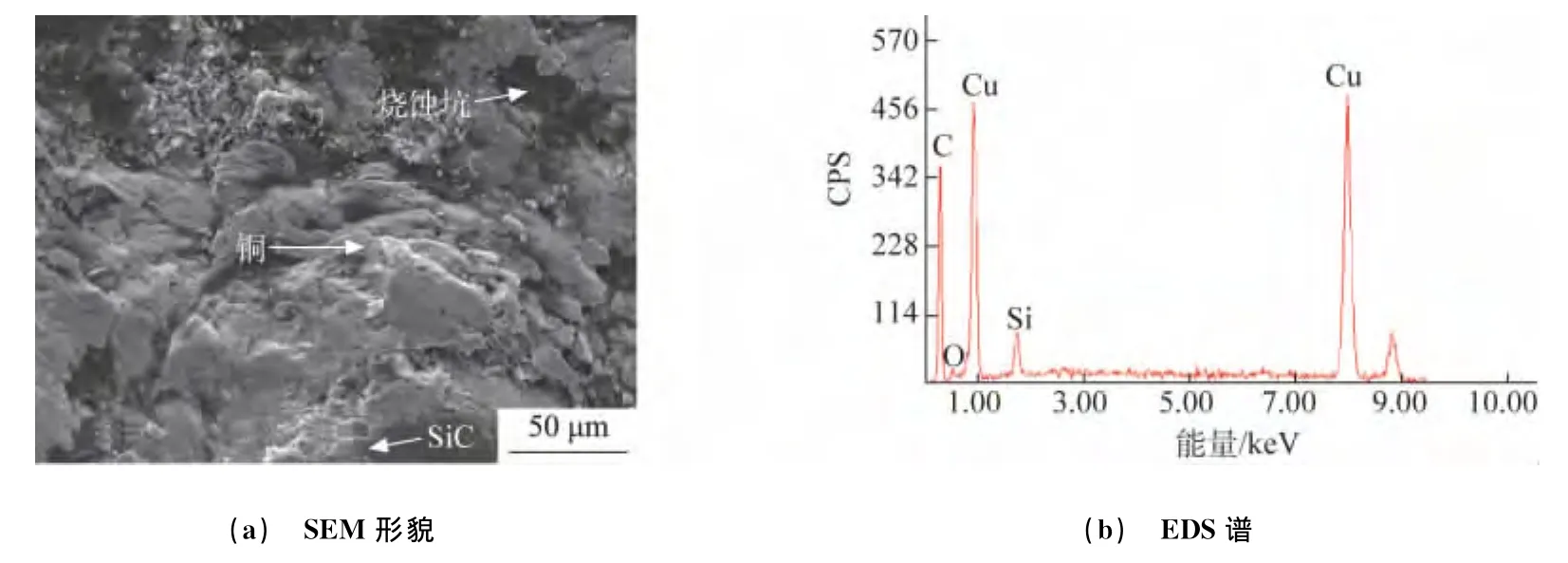

由图7可以看出,在摩擦速度为20m·s-1、电流密度为1.693 8A·mm-2条件下,SiC/C/Cu复合材料中的石墨烧蚀气化严重,铜基体发生了明显的熔融重凝,且氧化严重,SiC颗粒大量脱落,但仍有少量SiC硬质颗粒存在于铜基体中,保持对基体的强化作用。

3 结 论

(1)在相同的试验条件下,与C/Cu复合材料相比,SiC/C/Cu复合材料的摩擦因数较大,但磨损率较小。

图6 摩擦速度为20m·s-1时SiC/C/Cu复合材料在不同电流密度下磨损后的表面SEM形貌Fig.6 SEM morphology of worn surface of SiC/C/Cu composite at friction velocity of 20m·s-1 and different current densities

图7 SiC/C/Cu复合材料在摩擦速度为20m·s-1、电流密度为1.693 8A·mm-2条件下磨损后表面的SEM形貌和EDS谱Fig.7 SEM morphology(a)and EDS pattern of the worn surface of SiC/C/Cu composte at friction velocity of 20m·s-1 and current density of 1.693 8A·mm-2

(2)随着摩擦速度增大,两种复合材料的摩擦因数和磨损率均不断增大;随着电流密度增大,SiC/C/Cu复合材料的摩擦因数先降低后稍有上升,C/Cu复合材料的则不断降低,但其磨损率均逐渐增加。

(3)燃弧率主要由材料的表面接触状态和电流密度决定,载流效率受燃弧率影响较大;在摩擦速度为10~25m·s-1时,两种复合材料的燃弧率均低于10%,载流效率均维持在85%以上;随着摩擦速度增大至30m·s-1,两种复合材料的燃弧率急剧增大,载流效率均急剧降低;随着电流密度增大,两种复合材料的燃弧率均逐渐升高,载流效率均不断减小。

[1]乔辉.地铁列车的结构及构造原理[J].科技信息,2012(4):337-338.

[2]付沛,何国球.铜石墨受电靴材料研究进展[J].金属功能材料,2010,17(1):76-80.

[3]周年润,许传凯,胡振青,等.铜基石墨复合材料的研究进展[J].材料导报,2009,23(增1):465-469.

[4]袁华.碳纤维增强受电弓滑板的制备与性能及摩擦磨损机理的研究[D].济南:山东大学,2013.

[5]RAJKUMAR K,ARAVINDAN S.Tribological studies on microwave sintered copper-carbon nanotube composites[J].Wear,2011,270:613-621.

[6]许玮,胡锐.碳纳米管增强铜基复合材料的载流摩擦磨损性能的研究[J].摩擦学学报,2010,30(3):303-307.

[7] KOVALCHENKO A M,FUSHCHICH O I,DANYLUK S.The tribological properties and mechanismof wear of Cu-based sintered powder materials containing molybdenum disulfide and molybdenum diselenite under unlubricated sliding against copper[J].Wear,2012,290/291:106-123.

[8]RAJKUMAR K,ARAVINDAN S.Tribological behavior of microwave processed copper-nano graphite composites[J].Tribology International,2013,57:282-296.

[9]许少凡,顾斌,李政,等.镀铜碳纤维-镀铜石墨-铜基复合材料的制备与性能研究[J].兵器材料科学与工程,2006,29(5):1-3.

[10]SAMAL C P,PARIHAR J S,CHAIRA D.The effect of milling and sintering techniques on mechanical properties of Cu-graphite metal matrix composite prepared by powder metallurgy route[J].Journal of Alloys and Compounds,2013,569:95-101.

[11]张昊明,何新波,沈晓宇,等.放电等离子烧结制备非连续石墨纤维/Cu复合材料[J].粉末冶金材料科学与工程,2012,17(3):339-344.

[12]RAJKUMAR K,ARAVINDAN S.Tribological performance of microwave sintered copper-TiC-graphite hybrid composites[J].Tribology International,2011,44:347-358.

[13]湛永钟,张国定,曾建民,等.SiC和石墨混杂增强铜基复合材料的高温摩擦磨损特性研究[J].摩擦学学报,2006,26(3):223-227.

[14]冀盛亚,孙乐民,上官宝,等.铜基粉末冶金/铬青铜摩擦副载流摩擦磨损的电弧侵蚀特性研究[J].润滑与密封,2009,34(2):5-7.

[15]胡道春,孙乐民,上官宝,等.电弧能量对浸金属碳滑板材料载流摩擦磨损性能的影响[J].摩擦学学报,2009,29(1):36-42.

[16]高宗宝,吴广宁,吕玮,等.高速电气化铁路中的弓网电弧现象研究综述[J].高压电器,2009,45(3):104-108.

[17]田磊.滑动摩擦条件下电弧的产生及其对载流摩擦磨损性能的影响[D].洛阳:河南科技大学,2012.

[18]LIN Xiu-zhou,ZHU Min-hao,MO Ji-liang,et al.Tribological and electric-arc behaviors of carbon/copper pair during sliding friction process with electric current applied[J].Transactions of Nonferrous Metals Society of China,2011,21(2):292-299.

[19]田磊,孙乐民,上官宝,等.摩擦速度对铜/碳复合材料载流摩擦磨损性能的影响[J].机械工程材料,2012,36(9):69-72.

[20]丁涛.电气化铁路受电弓/接触线摩擦磨损性能及电特性研究[D].成都:西南交通大学,2011.