铝合金搅拌摩擦焊接头内部残余应力的短波长X射线测试

2015-12-09窦作勇张鹏程王茂银裴利程

窦作勇,张鹏程,3 ,李 云,王茂银,董 平,陈 力,郑 林,裴利程

(1.表面物理与化学重点实验室,绵阳621907;2.中国工程物理研究院材料研究所,绵阳621700;3.四川艺精科技集团有限公司,绵阳621700;4.中国兵器工业第五九研究所,重庆400039;5.中国航天科技集团长征机械厂,成都610100)

0 引 言

搅拌摩擦焊接(FSW)技术是英国焊接研究所于1991年发明的一种固相连接技术。与传统熔化焊相比,FSW具有能耗低、接头质量好、变形小、无污染等优点,在航空航天、船舶、核工业、列车制造等领域具有广阔的应用前景[1]。同其他焊接技术一样,FSW也会在焊件中引入残余应力,从而对焊件的服役性能(如疲劳、断裂等性能)产生影响[2-3]。因此,许多学者对FSW焊件中的残余应力进行了研究[2-4]。

由于FSW是铝合金较为理想的焊接技术,因此国内外众多学者研究了铝合金FSW接头的残余应力。王训宏等[4]采用X射线衍射仪研究了1060铝合金FSW接头与钨极氩弧焊接头中残余应力的差异;国外学者[2-3,5]采用中子衍射和高能同步辐射研究了铝合金FSW接头内部残余应力的分布规律,从而加深了对FSW接头中残余应力的认识。由于中子和高能同步辐射产生的短波长X射线对材料有很强的穿透能力,可分析厚度在厘米级材料内部的残余应力,如,Ma等[5]采用中子衍射研究了12.7mm厚2195-T8铝-锂合金FSW接头的残余应力;Prime等[3]采用轮廓法和中子衍射法研究了25.4mm厚7050和2024铝合金FSW接头中残余应力沿厚度方向的分布规律;Lombard等[6]采用同步辐射高能X射线衍射研究了6mm厚AA5083-H321铝合金FSW接头纵向和横向的残余应力分布。而国内中子衍射和高能同步辐射测定应力的相关技术还处于起步阶段,因此文献报道还很少。

近年来,飞机结构中常用的大厚度铝合金搅拌摩擦焊的工艺研究[7]和残余应力分析[3]日益受到重视,除了构件的表面应力状态外,内部应力的研究也非常重要,即可通过分析构件内部应力的状态来优化工艺,从而防止因残余应力导致的变形或开裂。然而,普通的X射线应力仪还无法实现工件内部应力的测试。2008年,中国工程物理研究院材料研究所联合中国兵器工业第五九研究所成功研制了短波长X射线应力分析仪,该仪器可以无损的方法测试厘米级厚度材料的内部应力,并已在铝合金、钢铁等材料的应力分析中得到应用[8-9]。

针对工程应用的需求,作者采用搅拌摩擦焊工艺对2024铝合金进行了焊接,并利用自制的XL-1型短波长X射线应力分析仪研究了FSW接头的内部残余应力,旨在为焊接工艺的优化和后续加工工艺的制定提供参考。

1 试样制备与试验方法

1.1 试样制备

试验材料为6mm厚2024-T351铝合金板,采用FSW-LS-012B型搅拌摩擦焊接设备按表1所示的参数进行焊接,搅拌头材料为H13钢,轴肩直径为20.0mm,搅拌针为带锥度的螺纹状结构,轴肩一侧直径为7.1mm,头部一侧直径为5.3mm,高度为5.8mm。焊接完成后的试样尺寸为200mm(长)×206mm(宽)×6mm(高),长度方向平行于母材的轧制方向并与焊接方向一致,焊件置于室温环境下自然冷却。

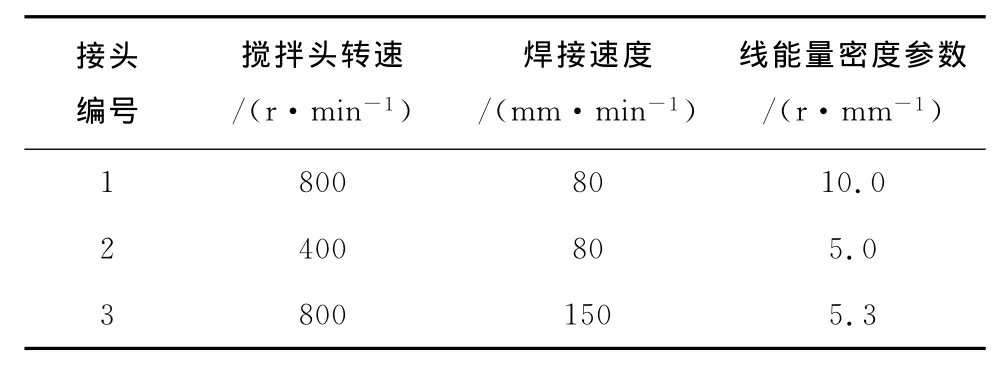

表1 不同FSW接头对应的焊接工艺参数Tab.1 Welding parameters for different FSW welded joints

线能量密度参数(搅拌头转速与焊接速度的比值)为搅拌头移动单位距离所对应的搅拌头的转数。

1.2 试验方法

采用OLYMPUS光学显微镜观察焊缝横截面的组织,腐蚀溶液由HF、HCl、HNO3、H2O按体积比为2∶3∶5∶190进行配制。

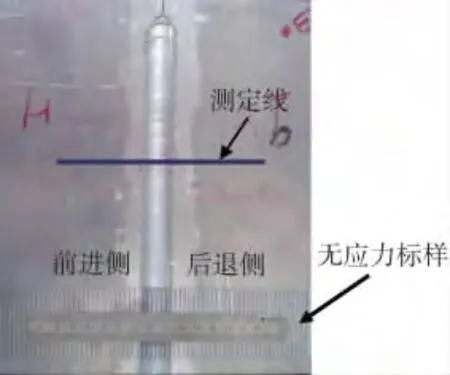

利用XL-1型短波长X射线应力分析仪采用d0法测定焊接接头的残余应力[3,6,10-11],X 射线源为钨靶X射线管,管电压为200kV,管电流为3.5mA,选用钨Kα1射线对试样进行衍射分析,波长为0.02nm;规范体积为2mm(长)×0.1mm(宽)×3mm(高),选择 Al(311)作为衍射晶面;在应力测定过程中,调整规范体积至焊接接头厚度的中间位置,沿图1所示的直线进行测定。

图1 d0法测定焊件内部残余应力时所用的试样及无应力标样Fig.1 Sample used for internal residual stress testing by d0 method and the unstressed reference sample

2 试验结果与讨论

2.1 显微组织

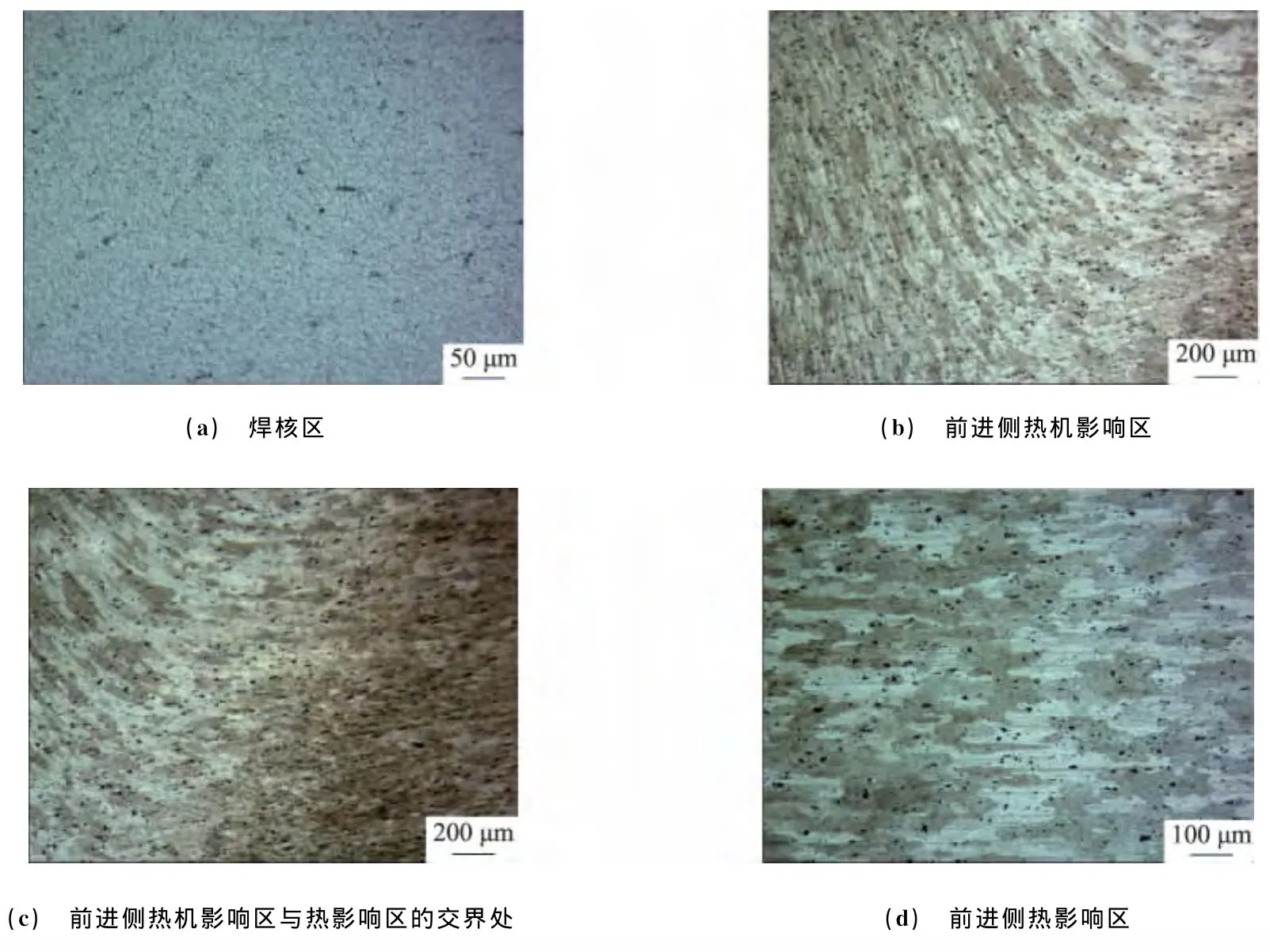

图2中的白亮区域为焊核区,因搅拌头对被焊材料的搅拌和旋转作用而形成;焊核区上方有一锥形区域,该区域在焊接接头上表面的宽度为20mm(与搅拌头的轴肩直径相同),为轴肩作用区;由焊接接头中心向两边依次为焊核区、热机影响区、热影响区和母材区。

图3(a)为焊核区,该区在焊接过程中受到搅拌针强烈的搅拌作用,经历了较高温度的热循环,组织发生了动态再结晶,由母材原始的板条状组织转变为细小等轴的再结晶组织,晶粒大小约为6μm。图3(b)为热机影响区,该区在焊接过程中同时受到搅拌针的机械搅拌和焊接热循环的双重作用,由于该区距搅拌针较远,受到的机械搅拌作用远小于焊核区的,因此,该区的材料发生了较大程度的弯曲变形。图3(c)为热机影响区与热影响区的交界处。图3(d)为热影响区,该区组织在焊接过程中仅受到热循环作用,未发生变形,而且经受的焊接热循环作用比焊核区的弱,仅发生了回复;与母材相比,该区组织稍有粗化现象[1]。

图2 2024-T351铝合金FSW接头横截面的宏观形貌Fig.2 Macrograph of cross-section of 2024-T351aluminum alloy FSW joint

图3 2024-T351铝合金FSW接头不同区域的显微组织Fig.3 Microstructure of different areas of 2014-T351aluminum alloy FSW joint:(a)weld nugget;(b)TMAZ at the advancing side;(c)interface between TMAZ and HAZ at the advancing side and(d)HAZ at the advancing side

2.2 残余应力

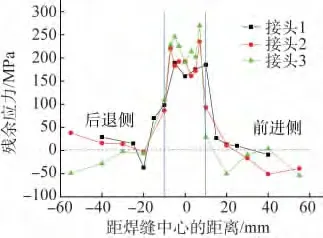

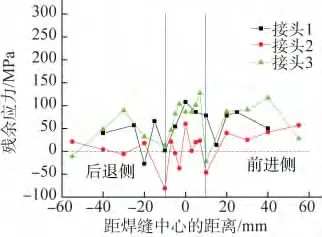

图4 不同FSW接头内部纵向残余应力的分布曲线Fig.4 Longitudinal internal residual stress in different FSW welded joints

由图4可见,3个FSW接头中的纵向残余应力均呈“M”型分布,且处于非平衡状态,拉应力占主导。相对于焊缝中心线,前进侧与后退侧的应力呈不对称分布,且在搅拌头轴肩作用区(-10~10mm)内,前进侧的残余应力略高于后退侧的,这与文献[2]的结果相吻合。分析认为,前进侧搅拌头的轴肩与工件表面接触处的相对速度较大,产生的摩擦热较多,导致在随后冷却过程中产生的温度梯度较大,从而引起较大的残余应力。此外,纵向残余应力的峰值位于搅拌头轴肩作用区内,结合FSW接头的显微组织分析可知,残余应力峰值位于FSW接头的热机影响区和热影响区交界处附近。由图4还可以看出,随着距焊缝中心距离的增加,残余拉应力逐渐降低,直至变为压应力,呈现出与焊缝附近拉应力相平衡的趋势。

此外,在焊缝附近区域,接头1中的应力最小,接头2和3中的应力水平相当。由表1可知,接头1的线能量密度参数最高,即在焊接过程中,搅拌头输入焊件的热能是最高的,大的热能输入会导致周边材料温度升高[6],使得焊件在降温过程中焊缝附近材料的温差较小,从而使得残余应力降低。接头2和3的线能量密度相当,故焊缝区域的应力峰值大小也比较接近。

由图5可以看出,FSW接头内部的横向残余应力大大低于纵向的。与纵向残余应力分布不同的是,虽然在轴肩作用区内有拉应力峰值,但在轴肩作用区外的热影响区及母材区,也存在大小与该拉应力峰值相当的残余应力,这表明焊接接头的横向残余应力水平较低,与母材中的相当,这与文献[2]、文献[5]的结果相符。

图5 不同FSW接头内部横向残余应力的分布曲线Fig.5 Transverse internal residual stress in different FSW welded joints

3 结 论

(1)采用短波长X射线应力分析仪研究了2024-T351铝合金搅拌摩擦焊接头内部的残余应力,所得应力分布规律与国外文献报道结果一致。

(2)搅拌摩擦焊接头内部纵向的残余应力呈典型的“M”型分布,且大于横向的,纵向残余应力峰值位于焊缝热机影响区与热影响区交界附近。

(3)线能量密度对纵向残余应力峰值具有显著影响。

[1]王国庆,赵衍华.铝合金的搅拌摩擦焊接[M].北京:中国宇航出版社,2010.

[2]WOO W,FENG Z,WANG X L,et al.Neutron diffraction measurements of residual stresses in friction stir welding:a review[J].Science and Technology of Welding and Joining,2011,16(1):23-32.

[3]PRIME M B,GNÄUPEL-HEROLD T,BAUMANN J A,et al.Residual stress measurement in a thick,dissimilar aluminum alloy friction stir weld[J].Acta Materialia,2006,54:4013-4021.

[4]沈洋,王快社,沈洋.搅拌摩擦焊和钨极氩弧焊焊接接头的残余应力[J].机械工程材料,2007,31(1):26-28.

[5]MA Y E,STARON P,FISCHER T,et al.Size efects on residual stress and fatigue crack growth in friction stir welded 2195-T8aluminum-part I:experiments[J].International Journal of Fatigue,2011,33:1417-1425.

[6]LOMBARD H,HATTINGH D G,STEUWER A,et al.Effect of process parameters on the residual stresses in AA5083-H321friction stir welds[J].Materials Science and Engineering:A,2009,501:119-124.

[7]孙占国,李光,佟建华,等.大厚度飞机铝合金搅拌摩擦焊性能研究[J].航空制造技术,2009,22:68-71.

[8]张津,高振桓,牟建雷,等.晶体材料内部残余应力衍射法无损检测的研究进展[J].理化检验-物理分册,2010,46(11):695-700.

[9]郑林,张津,何长光,等.短波长X射线衍射无损测定铝板内部残余应力[J].精密成形工程,2011,3(2):25-30.

[10]张津,李峰,郑林,等.2024-T351铝合金搅拌摩擦焊焊件内部残余应力测试[J].机械工程学报,2013,49(2):28-34.

[11]ZHANG J,ZHENG L,GUO X B,et al.Residual stresses comparison determined by short-wavelength X-ray diffraction and neutron diffraction for 7075aluminum alloy[J].Journal of Nondestructive Evaluation,2014,33:82-92.