超大型复合板椭圆封头的制造

2015-12-08郭太平

郭太平

(二重集团(德阳)重型装备股份有限公司,四川618013)

超大型复合板椭圆封头的制造

郭太平

(二重集团(德阳)重型装备股份有限公司,四川618013)

摘要:超大型复合板椭圆封头的制造过程比较复杂,工艺要求严格,本文介绍了椭圆封头的制造工艺过程。

焦炭塔是焦化工艺中的核心设备,也是炼油厂所有压力容器中使用环境最恶劣的设备之一。在焦化工艺中焦炭塔的工况是:周期性操作,反复加热和冷却,载荷交变,高压水冲刷,是低周低疲劳工况。同时,还处于S和H2S环境,介质腐蚀严重。焦炭塔的主要失效模式就是鼓包、开裂和耐蚀层脱落或破坏。

公司2012年承接的两台焦炭塔采用15CrMoR复合钢板制造,其筒体直径为∅9 800 mm,顶部的椭圆封头为标准椭圆封头,长轴9 800 mm,封头的制造、检验要求高。下面详细介绍该椭圆封头的制造。

1 椭圆封头分瓣

按照焦炭塔订货图上的接管方位,结合目前国内复合钢板尺寸,该椭圆封头为12+12+1的结构形式,分瓣温压成型后再进行组装。椭圆封头分瓣见图1。

2 椭圆封头下料

按照分瓣情况,每件椭圆封头共有顶盖1件,封头瓣片Ⅰ12件,封头瓣片Ⅱ30°7件,封头瓣片Ⅱ27°3件,封头瓣片Ⅱ34.5°2件。下料尺寸见图2~图4。

3 椭圆封头成型

成型前编制“封头采购技术规范”及椭圆封头订货图,成型过程中按以下要求进行控制:

图1 椭圆封头分瓣情况

图2 顶盖

图3 封头瓣片Ⅰ

(1)检查来料料片的厚度、尺寸大小是否与下料工艺相符,检查表面质量,对坯料进行100%UT检测,如有问题及时通知解决。

(2)去除料片四周的毛刺、飞溅和熔渣,并且修磨料片边缘棱角,以免后续加工时损伤工装模具和料片。顶圆板冷压前对复层进行贴纸保护。

(3)按椭圆封头的分带数量以及位置制作1/12瓣专用瓜瓣压制模具,以及顶圆球片模具。上、下模打磨光滑,去除棱角和毛刺。

(4)压制设备:3 000 t压片机和12 500 t油压机。

(5)制作第一带瓜瓣1/12瓣立体样板和顶

(a)30°(b)27°(c)34.5°

圆单样板。

(6)第一带加热工艺:料片入炉≤400℃,升速≤150℃/h,保温温度620~640℃,保温时间(90~100)min,出炉压制。

(7)用立体样板检测,四周间隙≤3 mm,如有不合格瓜瓣需要进行二次冷校形。顶圆板用单样板检测。

(8)按要求划坡口加工线,划检查线。

(9)沿坡口线先采用碳弧气刨去掉复合面后,采用半自动火焰切割机制作坡口(切割前需预热≥150℃),并清理修磨坡口表面,对坡口尺寸进行检查,坡口表面进行100%PT或MT检测。

(10)预组装:在组装平台上按预组图进行组对,最后合拢的一块瓜瓣应根据其他几块组装后的尺寸再作调整,顶圆应三块板在下面预组成整圆后,再与瓜瓣进行组装。拼装时,需要点焊的部位须对点焊部位50 mm范围内预热≥150℃,且点焊应在基层进行,焊条牌号R307,焊疤去除后应对该处做MT检测。

(11)根据预组装情况进行编号,后期按预组装编号进行装焊。

(12)参照GB/T 25198—2010和图纸技术要求进行验收。

4 椭圆封头装焊

分瓣运至装焊位置后,分别在地平台上按预组装时的顺序及编号进行组装,组装完成后测量大端(与筒体相焊端)的外周长,测算出内直径大小,预估焊接收缩后与筒体组装时是否满足错边量要求。

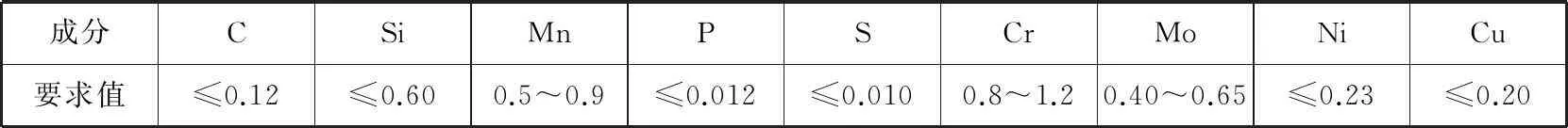

选择抗裂性较好的焊接材料进行焊接,并严格按照NB/T 47014及产品技术条件的要求进行工艺评定。焊材化学成分及力学性能要求见表1、表2。

装配合格后采用焊条电弧焊进行焊接,焊接位置包括平焊、横焊、立焊。为减小焊接变形,主要采取以下工艺措施:

(1)焊前确认坡口的MT、PT检测报告合格,并清理坡口处的油污等杂质。错边量≤1 mm。

表1 R307BH焊条化学成分(质量分数,%)Table 1 Chemical composition of R307BH electrode (mass fraction, %)

表2 R307BH焊条力学性能Table 2 Mechanical property of R307BH electrode

(2)焊接之前,在坡口两侧200 mm范围不锈钢复层范围内刷白垩粉或防飞溅涂料。

(3)焊缝两侧150 mm内预热≥150℃。

(4)采用焊条电弧焊焊接内侧坡口。当内侧坡口焊接约20 mm时,翻转封头,从外侧对焊缝根部清根,打磨清根部位并进行100%MT检测(标准:JB/T 4730.4—2005Ⅰ级)。

(5)封头上的焊缝要求多人同时对称施焊。

(6)焊接过程中不断用样板对焊缝进行检测,当出现焊缝焊接变形引起的棱角达到2 mm时,立即停止当前的焊接改在反面焊接。正、反面焊接交替进行,避免出现较大的焊接变形,直至将焊缝焊接完毕。

(7)要求焊缝内侧焊至距离结合面1 mm左右停止,注意不允许焊肉熔合到不锈钢复层上。焊缝外侧焊接与周边母材圆滑过渡。

(8)焊接过程应保持连续,如因特别的原因必须要中断焊接工作,一定要保持≥150℃,直到焊接工作重新开始。

(9)焊接过程中及时清渣,观察焊道成型,出现不良焊道应及时处理,保证焊接质量。

(10)焊接完成后立即进行消氢处理。

(11)打磨焊缝表面与母材圆滑过渡(注意不得减薄母材),达到焊缝模拟件的焊缝表面要求,焊缝内侧打磨时注意保护好周边不锈钢复层,防止铁离子污染。

(12)焊接过程中注意保护复合层。

(13)焊工代号说明:SMAW-FeII-1G-12-Fef3J是平位使用,SMAW-FeII-2G-12-Fef3J是横位使用,SMAW-FeII-3G-12-Fef3J是立向上使用。

焊接完成后再次测量大端(与筒体相焊端)的外周长,焊缝收缩量在控制范围以内,满足后期装配时的错边量要求。

5 焊缝的无损检测

焊接完成后,需按技术条件要求,对焊缝进行以下无损检测:

100% MT,标准:JB/T4730.4-2005,Ⅰ级;

100% UT,标准:JB/T4730.3-2005,Ⅰ级;

100% RT,标准:JB/T4730.2-2005,Ⅱ级(技术等级AB级)。

工装附件去除处进行100%MT检测,标准:JB/T4730.4-2005,Ⅰ级,并做好位置记录,有待PWHT后复查。

经实测,按照以上的要求进行焊接,两台焦炭塔的椭圆封头所有焊缝一次合格率达到99%。

6 结论

椭圆封头在制造过程中采取了合理的制造工艺,并严格控制每道工序的施工,很好地解决了封

头的制造难点。椭圆封头的成功制造,保证了整台焦炭塔产品的按期完成,同时也为类似超大型椭圆封头的制造提供了可行的经验。

参考文献

[1]张振波,陈吉成.延迟焦化装置焦炭塔的改进设计[J].江苏化工,2007(4).

[2]顾一天,贾桂茹.大型焦炭塔的设计及其改进[J].炼油技术与工程,2003(1).

[3]程先步.焦炭塔缺陷分析及防范措施[J].石油化工设备技术,2002(3).

[4]梁文彬.∅9800mm焦炭塔的设计与制造要点.压力容器,2010,27(3):34-39.

编辑傅冬梅

关键词:复合钢板;椭圆封头;焊接;变形控制

Manufacture of Ultra-heavy Composite Sheet Oval Head

Guo Taiping

Abstract:Regarding to complicated manufacturing process and strict technical requirement of ultra-heavy composite sheet oval head, the paper has described manufacturing process flow of the oval head.

Key words:composite sheet; oval head; weld; deformation control

收稿日期:2014—10—24

中图分类号:TH49

文献标志码:B