全氢罩式退火炉加热罩烧嘴烧损原因分析与改进

2015-12-08韦肖文潘礼双

韦肖文 潘礼双

(广西柳州钢铁集团公司冷轧板带厂,广西545002)

全氢罩式退火炉加热罩烧嘴烧损原因分析与改进

韦肖文潘礼双

(广西柳州钢铁集团公司冷轧板带厂,广西545002)

摘要:针对柳钢二冷轧全氢罩式退火炉加热罩烧嘴使用不足一年出现变形、烧损等缺陷的情况,本文从烧嘴结构、工作原理以及材质等方面对加热罩烧嘴进行分析,提出改进烧嘴旋流器、校核空煤比、增加防护套管等措施。实施措施后有效延长了烧嘴使用寿命,同时降低了生产成本。

关键词:全氢罩式退火炉;烧嘴;烧损原因分析

柳钢冷轧厂二冷轧全氢罩式退火炉于2011年年底投产,加热罩在使用不到一年时间时发现有部分加热罩外壳有超温甚至是烧红现象。后将加热罩吊到检修架进行检查,发现该部位的烧嘴燃烧筒已经严重烧损变形,包裹烧嘴的保温棉也已经脆化脱落,如图1所示。

加热罩作为罩式退火炉的关键设备,其性能直接影响整个退火工艺过程,而加热罩的加热性能最终由烧嘴决定。退火工艺中加热、保温全阶段的温度参数都取决于烧嘴的工作状况。若烧嘴出现变形、烧损将会直接导致火焰分散变形,降低加热效率。同时,分散的火焰会使内罩表面局部过热,使内罩筒体发生涨鼓和变形,缩短内罩的使用寿命。

1 罩式炉加热罩燃烧系统及烧嘴

1.1 加热罩燃烧系统

柳钢冷轧厂国产全氢罩式退火炉燃烧系统由双平面切向安装的12个烧嘴组成,在两个平面上分两层布置,上、下层各布置6个烧嘴,每个烧嘴均配置高压点火变压器、点火电极、火焰监测器、燃烧控制器、电磁阀、燃气管和助燃空气管等。此外在燃气管线上还安装有调压阀,用以稳定燃气的供给并控制燃气的压力。

1.2 烧嘴结构及原理

如图2所示,烧嘴由烧嘴本体、套筒、点火电极、煤气管、火焰监视器、观察孔、旋流器、燃烧筒和测压头等组成。煤气从煤气管进入烧嘴后沿着烧嘴中间的独立通道加速流动,再从喷头中喷出与助燃空气混合。经预热器加热后的空气通过旋流器后旋转喷出与煤气混合,并由点火电极点火后在烧嘴燃烧室中燃烧。燃烧后大量的混合气体在压力的作用下沿着燃烧筒继续加速流动,在燃烧筒缩口头部喷出,剧烈燃烧释放大量热量。

2 烧嘴烧损原因分析

为保证燃烧喷射出去的火焰在加热罩与内罩空间的中线上,烧嘴火焰设计成沿内罩筒体圆周切向喷射。烧嘴局部烧损后火焰的长短和形状都会发生变化,变形后的火焰垂直冲刷内罩筒体表面,形成局部过热区域,使内罩筒体发生涨鼓、变形,缩短内罩的使用寿命。同时煤气在烧损的烧嘴中流动压力损失较大,使得煤气的流动速度小于火焰喷出的速度,导致火焰无法伸长,造成回火现象,大量煤气在燃烧筒中燃烧,形成恶性循环,最终导致燃烧筒在火焰不断冲刷和烧蚀下急速烧损脱落。烧嘴烧损后火焰形态发生变化,烧嘴区域的陶瓷纤维保温模块在散开的火焰持续冲刷下极易脆化脱落,失去保温作用后造成加热罩外壳超温、烧红、穿孔。

图1 烧损的燃烧筒

图2 烧嘴结构图

对于烧嘴异常烧损主要从以下几方面进行分析:

(1)烧嘴燃烧筒(如图1)出现如此大面积的烧损,首先怀疑是材质出了问题。按照设计要求燃烧筒需采用0Cr25Ni20耐高温不锈钢材质,经过化验分析材质符合设计要求,这也从后面我们更换了新定制的壁厚更厚的0Cr25Ni20不锈钢燃烧筒后同样出现烧损得到了进一步验证。由此材质问题得到排除。

(2)烧嘴空煤比不匹配。烧嘴的正常燃烧需要确保煤气压力和热值的稳定性,当煤气压力和热值出现波动时就会直接影响到烧嘴的工作,造成烧嘴局部过烧,出现变形、烧损现象。但是对于脉冲控制点火的开闭式烧嘴系统来说,系统煤气和空气的配比是按照烧嘴设计参数和调试数据调节好,并通过煤气和空气电磁阀阀芯的开度来控制气体流量,最终实现空煤比的调节。实际使用过程中煤气压力、热值是一个动态的值,因此烧嘴空煤比也必须根据实际情况进行及时调整。

(3)烧嘴空气旋流器设计不合理导致燃烧时煤气与空气在燃烧筒内部混合形成紊流,火焰长度变短。火焰不是按设计的切向角度喷射出去而是在燃烧筒内部燃烧,然后冲刷燃烧筒内壁外射喷出。燃烧筒在高温火焰不断冲刷下内部组织出现变化,最后碳化脱落。

3 改进与优化措施

针对以上烧损原因的分析,对烧嘴进行如下改进:

(1)校核空煤比,优化燃烧参数。

调节空煤比需要两个重要参数,即空气流量和煤气流量,这两个参数均需要通过测量流量孔板压差计算而得,即:

式中,Q为空气或煤气流量;ΔP为孔板前后压差;F为孔板系数,孔板系数为固定值,其中煤气孔板系数F煤= 1.798 45×102,空气孔板系数F空= 4.136 71×102。

烧嘴空煤比调节首先要确定煤气、空气的流量,然后通过调节燃烧系统空气、煤气管路上电磁阀阀芯开度来控制气体进入烧嘴流量的大小,从而保证燃烧后残氧量处于最佳比例。通过比对烧嘴技术参数、计算值和现场实测值,发现当空气压差为1 800Pa,煤气压差为1 000Pa时加热罩燃烧烟气中O残余量为5%左右,CO残余量小于10×10-6,说明这个状态下煤气是充分燃烧的,效率也是最高的。

煤气压力及热值是影响烧嘴空煤比的最大因素,我厂使用的焦炉煤气压力及热值均不是很稳定,烧嘴实际燃烧过程中空煤比不断变动,因此必须在小范围内不断反复调节空气和煤气的流量,才能保证燃烧尾气残氧量处于理想比值范围内。调整好加热罩各个烧嘴参数后不能随意改变电磁阀开度。在后续的运行中采取每个月对烟气成分进行分析,根据烟气成分分析情况对烧嘴进行微调保证烧嘴始终处于最佳燃烧状态,同时结合煤气进气总管压力波动情况适当调节煤气稳压阀保证烧嘴前的压力稳定。

(2)调整空气旋流器叶片数量及角度。

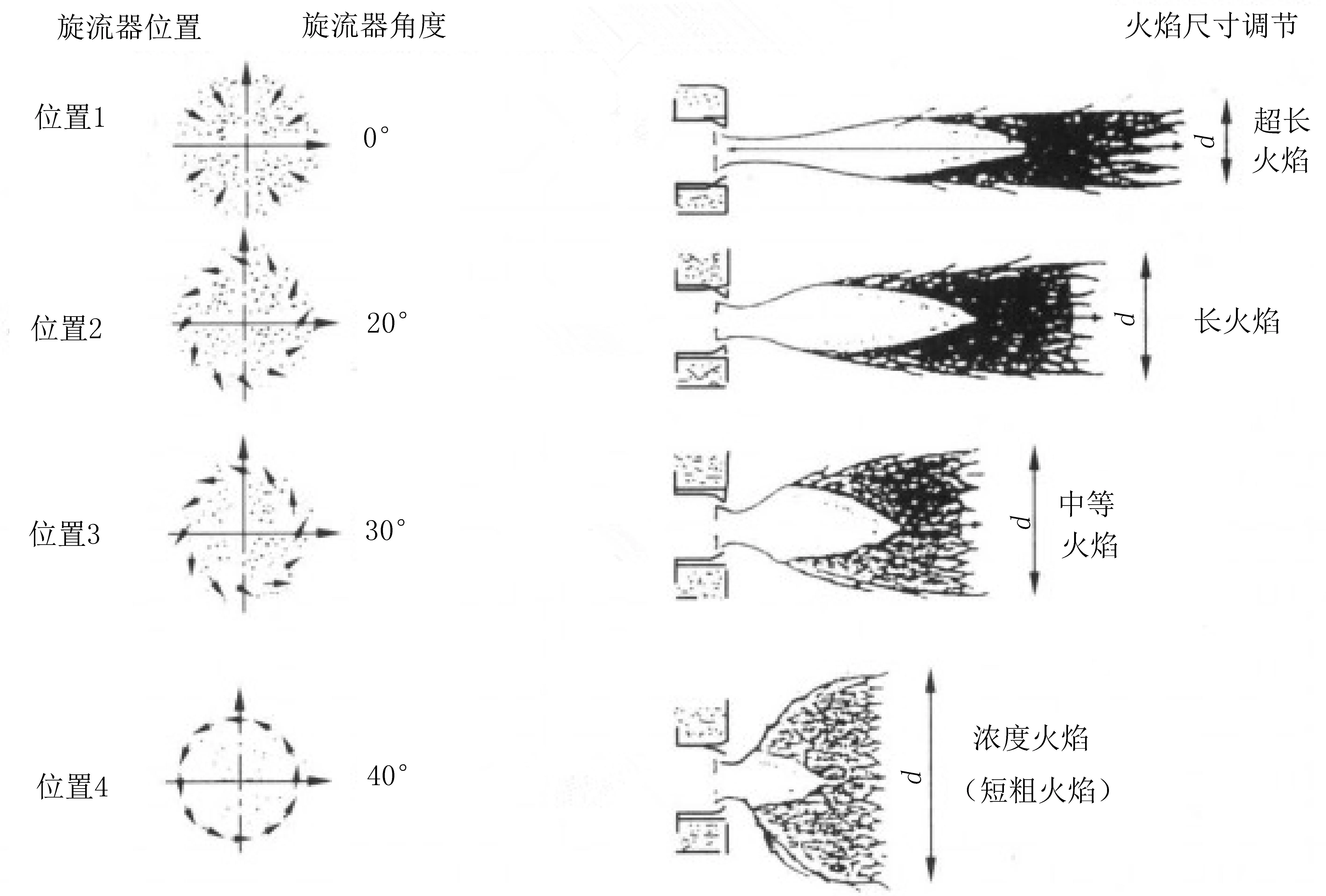

空气旋流器角度与火焰长度的关系如图3所示。通过前述分析得知烧嘴燃烧筒烧损主要原因是煤气与空气混合时,由于空气通过旋流器后产生过大的旋流,形成紊流,火焰长度变短导致燃烧后火焰无法直线喷射出去而是不断地旋转冲刷燃烧筒才喷出。

测量原装烧嘴旋流器角度为30°,属中等火焰,火焰比较短粗,不能达到火焰沿加热罩与内罩中线切向喷射的设计要求。根据旋流器角度与火焰长度的关系,将角度改成15°,同时将旋流器直径由∅100mm缩小为∅80mm,叶片由24片改成10片,且叶片开口度由5mm加大成8mm。此外,为减小气流压力损失,将旋流器各部位机加表面粗糙度控制在9级以上。

(3)增加保护套管。

旋流器角度变小,火焰长度得到了保证,但是火焰集中度不够,分散火焰不仅会冲刷烧嘴也会破坏加热罩保温结构及内罩筒体。为提高火焰聚集度,在旋流器前方加装了一个∅90mm×120mm不锈钢套管。套管起着分流燃烧前的空气和集中火焰的双重作用。改进后烧嘴喷射出的火焰长度合适,集中度高。改进前、后的对比情况如图4所示。

4 结语

本文以烧嘴的结构及工作原理为基础,分析出烧嘴烧损变形的原因主要有材质问题、烧嘴空煤比不匹配、烧嘴空气旋流器设计不合理等,由此相应地提出了三点改进与优化措施。按照本文所提的措施进行设备和工艺改进后于2014年2月开始试用,经过12个月的使用,检查烧嘴燃烧筒内表面光滑,无一烧嘴燃烧筒发生烧蚀变形、烧损现象。经过改进的烧嘴加热罩的加热能力也明显提升,0℃至350℃全速升温阶段的加热时间由平均90min降至75min。对烧嘴进行改进和优化后,不仅烧嘴使用寿命得到有效延长,同时也降低了设备维护及生产成本。

图3 旋流器角度与火焰长度的关系

a)旋流器改进前

b)旋流器改进后

参考文献

[1]张景进.板带冷轧生产[M].北京:冶金工业出版社,2008:224.

[2]侯凌云,侯晓春.烧嘴技术手册[M].北京:中国石化出版社,2007:336.

[3]陆玉林,刘南劭,韦肖文.全氢罩式退火炉加热罩的使用与维护要点[J].柳钢科技,2014(5):37-38.

[4]袁绍霞.罩式炉烧嘴的变形分析和维护[J].甘肃冶金,2011,33(1):23-24.

编辑李韦萤

Burnt-outCauseAnalysisandImprovementofHeatingMantle

NozzleforFull-hydrogenAnnealer

WeiXiaowen,PanLishuang

Abstract:Regarding to burnt-out deformation defect of heating mantle nozzle for full-hydrogen annealer on second cold rolling line less than one year in Liuzhou Steel,nozzle structure and working principle as well as material and other aspects have been analyzed on heating mantle nozzle, further optimization of air cyclone, check of air to coal ratio, assembly of protection tube and other meausures have been put forward. Service life of the nozzle has been prolonged efficiently and production cost has been reduced after upgrading.

Key words:full-hydrogen annealer; nozzle; burnt-out cause analysis

收稿日期:2015—03—04

中图分类号:TG156.3

文献标志码:B