圆钢纵裂失效分析

2015-12-08张瑞锋

慎 思 张瑞锋

(中国第一重型机械股份公司理化检测中心,黑龙江161042)

圆钢纵裂失效分析

慎思张瑞锋

(中国第一重型机械股份公司理化检测中心,黑龙江161042)

摘要:一批40Cr圆钢在调质热处理后出现纵向裂纹,通过金相宏观、微观分析等手段,找出了纵向裂纹的形成原因,并提出了一些措施防止产生纵向裂纹。

热处理裂纹是一种不可修复的工艺缺陷,使已加工好的工件彻底报废,小尺寸原材料无法使用,不仅造成金属材料和加工费用的损失,而且延误工期,这是一个一直困扰热处理工作者的问题。淬火裂纹是一种常见的热处理裂纹,是淬火过程中或淬火后室温放置过程中产生的裂纹。其影响因素包括过热、冷却不当、回火不及时、工艺操作失误、原材料缺陷和化学成分有误等。从裂纹走向来看,一般分为纵向裂纹和横向裂纹。就细长类普通小钢件而言,裂纹形态为纵向裂纹,并且只形成一条裂纹,无分支现象。

某公司外购的一批材质为40Cr的圆钢,委托外协厂家进行加工处理,在经过调质热处理后大量圆钢料出现纵向裂纹。经查,同一批次共800根试棒,其中开裂约300根,未开裂500根,执行工艺为:锻后电炉850~870℃正火→630~660℃回火→电炉840~860℃淬火(油淬)→520~560℃回火(空冷)。为查明原因,对开裂的2根试棒取样进行失效分析。此外,对未经任何处理的原始钢样进行对比分析试验。

1 试样检测

1.1 宏观观察

该试棒长度约120 mm、直径25 mm,表面存在贯穿到两个端面的纵向裂纹,且裂纹较为平直,裂纹两侧未发现分支现象,见图1。从试棒端部可以看出,裂纹已经到达其心部。整个试棒外表面只有一条纵向裂纹,未发现横向裂纹。

1.2 金相观察

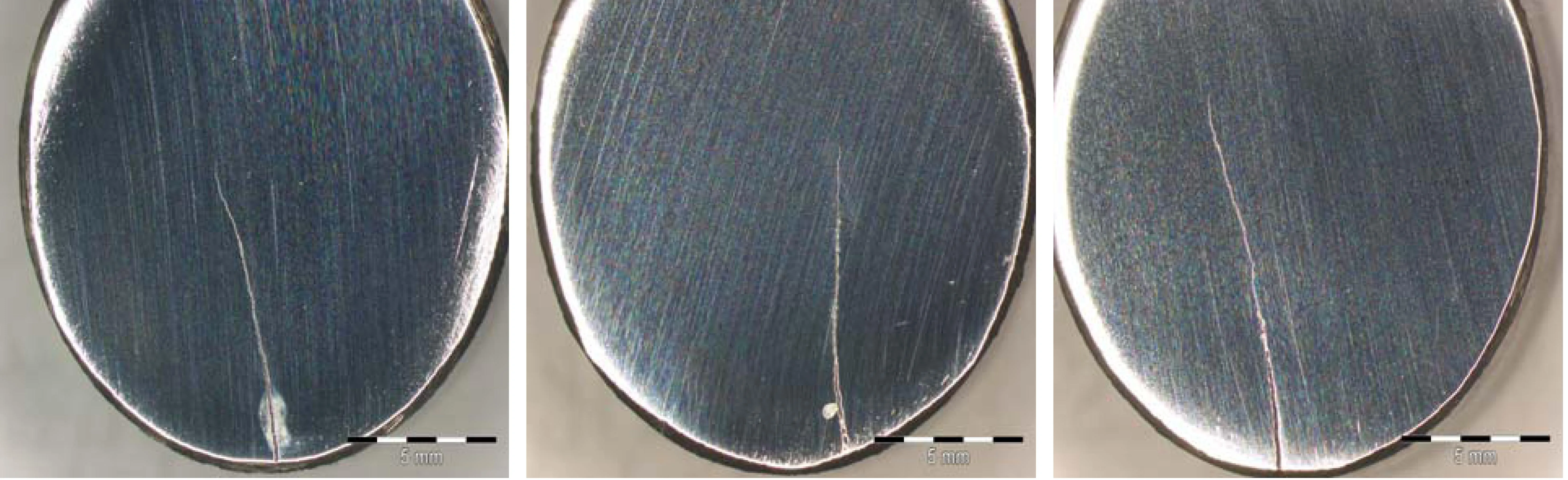

在开裂的试棒两端及心部切取3块试料制成金相试样,检验面为包含裂纹的横截面。试样研磨抛光后观察到裂纹已延伸到心部,见图2。可以看出,裂纹宽度由表面到心部逐渐变细,但未发现分叉的支裂纹。在显微镜下观察,试样夹杂物含量很低,最大级别1级 ,裂纹两侧及外边缘部位未发现夹杂物和其他缺陷存在。

以图2(c)为例,试样经腐蚀后100倍下观察,裂纹从表面到心部宽度变化趋势更加直观明显,即为逐渐变细的过程。两侧显微组织均匀一致,未发现任何脱碳现象,尤其在裂纹外边缘无任何导致应力集中的缺陷,见图3。此外,裂纹内部存在较多的塞积物,是试样研磨抛光过程中混入的研磨物。进一步放大观察,整个试样的显微组织均匀一致,心部与表面无明显的区别,其组织形态为回火索氏体,它是淬火马氏体高温回火产物,见图4。可以看出,整个试样已被淬透。另一开裂钢棒经取样分析,试验情况与上述基本一致。

1.3 原始钢样对比分析

对未经处理的原始钢棒取样分析,选取检验面横向、纵向试样各1个,均未发现裂纹和其它明显的缺陷。试样腐蚀后观察,横向试样为等轴状的珠光体+铁素体,晶粒度7.5级,见图5(a)。纵向试样显微组织与横向的一致,但铁素体呈带状,这是轧制或者锻造的结果,属于正常现象,见图5(b)。

图1 开裂试棒宏观形貌

(a)试棒端部 (b)试棒心部 (c)试棒端部

(a)裂纹外边缘 (b)裂纹中部 (c)裂纹最里端

(a)试样边缘 (b)试样心部

(a)横截面 (b)纵截面

2 分析讨论

宏观检验结果表明,裂纹未贯穿整个试样,到达其心部后释放了大量的残余应力。从裂纹宽度由表面到心部逐渐变细得出,裂纹起始于试棒外边缘,呈连续曲折状到达心部。可以看出,试棒发生开裂必然受到较大的切向应力作用,而且这种应力已经超过了材料的断裂强度。

金相检验结果表明,试样中未发现明显的导致试样开裂的缺陷。从裂纹两侧未出现任何脱碳现象分析,试棒在锻造和正回火热处理过程中未形成裂纹。这是由于如果形成裂纹,在高温环境下,沿裂纹两侧必然会发生一定程度的脱碳,因为只有在高温环境下才会发生脱碳现象。那么,该裂纹必然是在淬火过程中产生的,即使后期经过520~560℃回火,也不发生脱碳现象。淬火裂纹是在零件淬火过程中发生马氏体转变产生较大的组织应力作用下形成的。这种裂纹多数情况下沿工件的纵向形成,因为淬火时产生的最大拉应力作用在零件的外表面,一般情况下,组织应力的切向应力显著大于轴向应力。纵向裂纹首先在零件的外表面上形成,在向纵向扩展的同时,又向截面内部扩展,是纵裂的形成扩展方式。该试棒宏观特征形貌完全符合产生纵裂的应力条件以及裂纹扩展方式。

试样显微组织为回火索氏体,是淬火马氏体的回火产物,且心部与表面基本一致,表明试样已经淬透,具备纵裂形成的必要条件。试棒材质为40Cr,淬透性较强,采用油淬完全可以淬透。从裂纹两侧的显微组织连续性较好分析,裂纹必然形成于马氏体转变过程中,该过程产生大量的组织应力,更加印证了该裂纹形成于试棒淬火热处理时的判断。组织应力的产生主要受零件淬火时马氏体转变的不等时性的影响,即快速冷却条件下零件内外部转变相差较大,所以减缓淬火时零件在马氏体转变区间内的冷却速度至关重要。

试样显微组织较为细小,排除由于过热倾向造成的开裂。淬火实践证明,细长杆状类零件对淬火纵裂的形成最为敏感,裂纹往往是单条深裂纹。从该试棒的尺寸以及裂纹情况分析完全符合上述论断。

对未经处理的原始钢样分析,显微组织均匀细小,未发现其他严重的缺陷,表明进厂原材料合格。

3 结论

试棒裂纹性质为淬火裂纹,是马氏体转变时的组织应力作用在零件表面形成沿切向的最大拉应力超过材料的断裂强度,最终形成纵向裂纹。

建议采取以下措施防止纵裂:

(1)采用使零件缓慢冷却的淬火剂并保证零件可以淬透。

(2)零件加热时避免过热,出炉后可适当预冷,淬火后要及时回火。

(3)设计和加工时应尽量避免零件表面出现导致应力集中的尖角或缺口。

(4)零件的设计尺寸应避开淬裂的危险直径,最好避开纵裂形成的尺寸范围。

(5)加强技术管理和培训,切实对有关工艺操作人员进行淬裂理论教育,尤其在工艺操作层面要严格控制,避免盲目操作。

参考文献

[1]孙盛玉,戴亚康. 热处理裂纹分析图谱. 辽宁: 大连出版社,1990.

[2]大型铸锻件行业协会. 大型铸锻件缺陷分析图谱. 北京: 机械工业出版社,1990.

编辑杜青泉

关键词:40Cr;圆钢;纵裂;失效分析

Longitudinal Cracks Failure Analysis of Round Steel

Shen Si, Zhang Ruifeng

Abstract:Longitudinal cracks have been occurred to a batch of 40Cr round steel after tempering and quenching heat treatment. Formation cause of longitudinal cracks has been found out by adopting macro and micro metallographic analyses and further mesures have been put forward to prevent from longitudinal cracks.

Key words:40Cr; round steel; longitudinal cracks; failure analysis

收稿日期:2015—04—14

中图分类号:TG115.21

文献标志码:B