钻井工具多轴高周疲劳寿命预测模型优选

2015-12-07NarayananGovindarajan

Narayanan Govindarajan

(Rolls-Royce Deutschland Ltd &Co KG)

钻井工具多轴高周疲劳寿命预测模型优选

Narayanan Govindarajan

(Rolls-Royce Deutschland Ltd &Co KG)

针对钻井工具多轴高周疲劳问题,进行了疲劳寿命预测模型优选。结合多轴疲劳理论,分析了非比例加载条件下的多轴应力状态及多轴疲劳情况下材料开裂行为,总结了多轴疲劳模型,并推荐Dang Van模型用于判断钻井工具在特定应力下是否会发生疲劳失效。介绍了Dang Van模型的基本准则、推导原理、适用范围及疲劳极限计算公式。基于钻井现场实际应用的稳定器转向定子驱动轴实际故障验证了Dang Van多轴疲劳模型,并将其与原始平均应力模型进行了对比,结果表明,原始平均应力模型计算结果偏于保守,Dang Van模型更适用于钻井工具多轴高周疲劳寿命预测。图5参10

钻井工具;非比例载荷;多轴高周疲劳;疲劳寿命;预测模型

0 引言

由于弯曲载荷和扭曲载荷循环交替作用在钻井工具上,钻井工具经常发生多轴疲劳失效。当弯曲载荷和扭曲载荷以不同的频率施加到钻井工具上时,常规的平均应力疲劳模型已不再适用于钻井工具结构评估,而需要合适的多轴疲劳模型。钻井作业时,钻井工具处于复杂应力状态下,3个主应力的方向在加载周期内持续变化,即呈非比例加载形式,钻井工具承受多轴疲劳载荷。

利用常规平均应力疲劳模型来预测钻井工具结构疲劳寿命非常保守[1-3],因为该模型未考虑突变失效对钻井工具结构的影响,因此,有必要基于多轴疲劳准则来评估钻井工具结构。多轴疲劳问题一般通过等效应力-应力的方法解决,对于给定的多轴条件,计算出等效应力,然后通过外推或内插方法代入单轴疲劳寿命公式可得出多轴疲劳寿命。实际应用中也有多种增加多轴疲劳寿命的方法,喷丸处理是增加工具表面压缩残留应力的常用方法之一[4]。然而,非比例加载情况下的钻井工具结构开裂行为与受单轴疲劳载荷的结构开裂行为完全不同,利用等效应力-应力方法处理非比例载荷时会导致一些问题。

本文着重结合多轴疲劳模型和相关固体力学理论进行研究,选择最合适的多轴高周疲劳寿命预测模型,并基于现场钻井工具故障和测试结果来验证本文推荐的模型。

1 多轴疲劳理论

为了评估承受多轴疲劳载荷的钻井工具结构疲劳强度,需要考虑两点:①某点处的多轴应力状态(利用莫尔圆),以及该应力状态随时间的变化;②多轴疲劳载荷条件下材料的开裂行为。

1.1 多轴应力状态

比例和非比例加载均可形成多轴应力状态。对于比例加载,主应力方向不随加载时间周期性变化,在加载周期内各个应力张量互相成比例变化。非比例加载需满足两个条件:双轴应力比(最小主应力与最大主应力的比值)不为常数;主应力方向随时间变化。

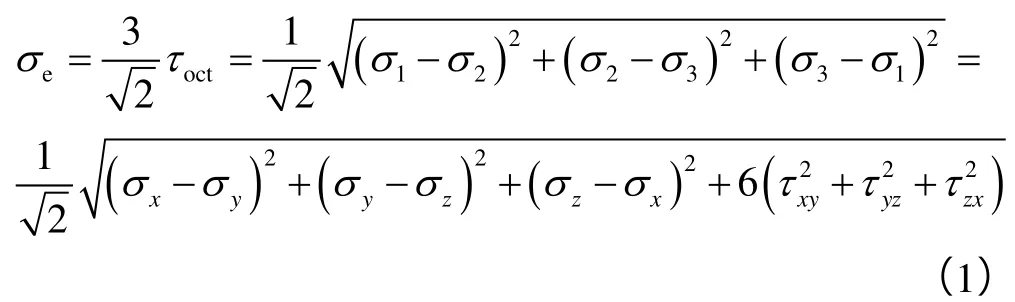

多轴状态下的有效应力可基于八面体剪切应力利用von Mises准则推导出:

对于比例加载,可以根据材料的疲劳数据,采用基于von Mises准则得到的有效应力来评估疲劳强度。对于非比例加载,由于主应力方向随时间变化,仅根据von Mises准则进行疲劳强度评估不足以解释结构起裂行为。

相同最大剪切应力条件下,非比例加载的加载周期大于比例加载的加载周期,因此在钻井工具结构中非比例多轴疲劳载荷强度更大。

1.2 多轴疲劳下开裂行为

周期性载荷造成疲劳裂纹萌生,并在微观层面产生来回滑动。来回滑动进一步导致材料弱化带——滑移带的形成,裂纹则在滑移带起裂。对于大多数材料,滑移带沿最大主剪切应力平面形成;对于高周疲劳,裂纹在晶体尺度内起裂,因而在该尺度进行计算得出损伤变量。

为了研究多晶金属材料疲劳裂纹的起裂,对材料在宏观和细观尺度上进行描述。宏观方法为常用的研究方法,认为材料在体积单元内具有均质性,而细观方法重点关注某个小的体积单元。在高周疲劳条件下,一些晶体局部发生塑性变形,而其余基质则表现为弹性变形。由于裂纹起裂是局部过程,针对多轴应力状态选择了合适的疲劳寿命模型。

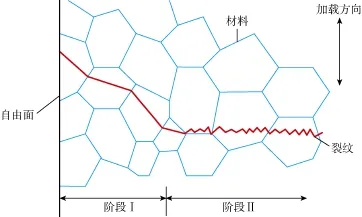

一般裂纹扩展分为两个阶段:阶段Ⅰ——裂纹在最大剪切应力平面上萌生;阶段Ⅱ——裂纹在最大主应力平面上扩展(见图1)。

裂纹面上的剪切应力和法向应力对多轴疲劳下开裂行为至关重要。一般来说,裂纹寿命在阶段Ⅰ和阶段Ⅱ所占比例取决于材料类型、加载模式和应力/应变幅值。非比例加载时,最大剪切应力平面的法向应力幅值最大,阶段Ⅰ疲劳裂纹在最大剪切应力平面起裂。

图1 塑性材料开裂机理

1.3 多轴疲劳模型

Sines首先基于包括静水应力状态的八面体应力静态屈服理论(von Mises准则)提出多轴疲劳模型,然后其他研究者(Bertolino、Dang Van、Mrzyglod等)又针对Sines的方法提出新的多轴疲劳模型[5-7]。所有基于应力的多轴疲劳模型都考虑了法向应力和剪切应力分量的复合影响。根据Sines模型[7],建立剪切应力、平均静水应力以及与疲劳强度(纯弯曲和纯扭转疲劳强度)成正比的材料常数之间的关系:

1.4 Dang Van疲劳模型

虽然存在多个多轴疲劳寿命模型,但Dang Van模型可以解决最大剪切应力和静水应力导致的局部应力,因此本文选用Dang Van多轴疲劳模型[7-10]。

Dang Van多轴疲劳模型不是用来计算疲劳寿命,而是用来判断某一构件是否有无限寿命。该模型包含一些基本准则:局部剪切应力、平均静水应力和材料常数之间满足(2)式关系;周期应力与平均应力之和等于给定时间内的常数。

Dang Van模型推导基于的原理是:疲劳裂纹萌生是局部过程,且开始于经历过塑性变形并形成滑移带的晶粒。

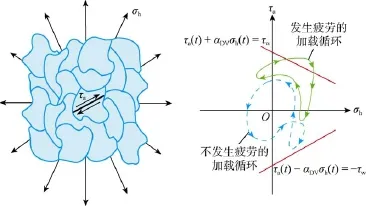

Dang Van模型不适用于安全疲劳极限。Dang Van多轴疲劳准则[7-10]为:

图2为Dang Van模型下的疲劳极限示意图,当加载循环穿过疲劳极限区界限时裂缝发展。

如果可得出纯扭曲造成的材料疲劳极限,则可通

过以下公式得出剪切应力幅值极限:

图2 Dang Van模型下的疲劳极限

2 Dang Van模型验证

分别采用原始平均应力模型和Dang Van多轴高周疲劳模型对现场实际应用的稳定器转向定子驱动轴进行疲劳寿命预测,稳定器用于油气田的钻井作业,经受周期性弯曲和膨胀扭曲载荷。

驱动轴上施加17.5 kN·m的周期性弯矩和分别为30 kN·m、40 kN·m、50 kN·m和60 kN·m的扭矩。对于给定的复合载荷工况,静水应力和最大剪切应力通过有限元模拟得出。假设纯弯曲疲劳极限σw为521 MPa,纯扭曲疲劳极限为tw=0.58σw=302 MPa,进而确定出材料常数αDV为0.24。

图3为采用原始平均应力模型计算的剪切应力幅值,可以看出,在确定的载荷工况下,依据原始模型计算的驱动轴剪切应力幅值不满足Dang Van多轴疲劳准则,其应力水平超过了根据纯弯曲和纯扭曲疲劳强度确定的疲劳极限。

图3 原始平均应力模型剪切应力幅值计算结果

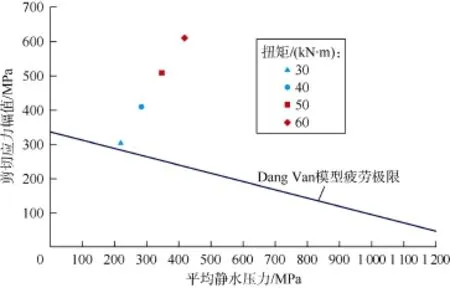

图4为采用Dang Van模型计算的剪切应力幅值,可以看出,周期性弯矩为17.5 kN·m、扭矩30 kN·m时,驱动轴剪切应力幅值满足Dang Van多轴疲劳准则,驱动轴安全;而扭矩为40 kN·m、50 kN·m和60 kN·m时,其应力水平超过了疲劳极限,驱动轴失效。

图4 Dang Van模型剪切应力幅值计算结果

综合图3—图5的分析结果可以看出,原始模型预测结果比Dang Van模型更保守。

图5 Dang Van模型与原始平均应力模型对比

3 结论

讨论了非比例载荷下的多轴疲劳问题,并进行了多轴疲劳模型优选,推荐采用Dang Van模型判断给定条件下钻井工具是否会发生疲劳失效。基于钻井现场实际应用的稳定器转向定子驱动轴验证了Dang Van多轴疲劳模型,并将其与原始平均应力模型进行了对比,结果表明,原始平均应力模型偏保守,Dang Van模型更适用于钻井工具多轴高周疲劳寿命预测。

符号注释:

x,y,z——直角坐标系;k,c——基于纯弯曲和纯扭曲

疲劳强度的材料常数,k无量纲,c量纲为Pa;αDV——材料常数,无量纲;σ1,σ2,σ3——3个主应力,Pa;σe——多轴状态下有效应力,Pa;σh——静水应力,由3个主应力计算得出,Pa;σoct——三维应力状态下的平均静水应力,Pa;σw——纯弯曲疲劳极限,Pa;σx,σy,σz——应力的3个法向分量,Pa;——剪切面上的剪切应力幅值,Pa;——剪切面上剪切应力幅值极限,Pa;τoct——八面体剪切应力,Pa;——纯扭曲疲劳极限,Pa;τxy,τyz,τzx——3个剪切应力分量,Pa。

[1] FKM.Analytical strength assessment of components in mechanical engineering[S].Frankfurt: FKM,2003.

[2] Liu Yongming,Mahadevan S.A unified multiaxial fatigue damage model for isotropic and anisotropic materials[J].International Journal of Fatigue,2007,29(2): 347-359.

[3] Fatemi A,Socie D F.Multiaxial fatigue: Damage mechanisms and life predictions[J].Nato Asi,1989,159: 877-890.

[4] Fathallah R,Laamouri A,Sidhom H,et al.High cycle fatigue behavior prediction of shot-peened parts[J].International Journal of Fatigue,2004,26(10): 1053-1067.

[5] Bertolino G,Constantinescu A,Ferjani M,et al.A multiscale approach of fatigue and shakedown for notched structures[J].Theoretical and Applied Fracture Mechanics,2007,48: 140-151.

[6] Mrzyglod M,Zielinski A P.Multiaxial high-cycle fatigue constraints in structural optimization[J].International Journal of Fatigue,2007,29: 1920-1926.

[7] Dang Van K,Maitournam M H.On some recent trends in modeling of contact fatigue and wear in rail[J].Wear,2002,253: 219-227.

[8] Nadot Y,Denier V.Fatigue failure of suspension arm: Experimental analysis and multiaxial criterion[J].Engineering Failure Analysis,2004,11: 485-499.

[9] 管志川,张洪宁,张伟,等.吸振式井下液压脉冲发生装置[J].石油勘探与开发,2014,41(5): 618-622.Guan Zhichuan,Zhang Hongning,Zhang Wei,et al.Equipment and technique for improving penetration rate by the transformation of drill string vibration to hydraulic pulsating jet[J].Petroleum Exploration and Development,2014,41(5): 618-622.

[10] Hertzberg R W,Hauser F E.Deformation and fracture mechanics of engineering materials[J].Journal of Engineering Materials &Technology,1977,107(3): 96.

(编辑 胡苇玮)

Multi axial high cycle fatigue life model optimization for drilling tools

Narayanan Govindarajan

(Rolls-Royce Deutschland Ltd &Co KG)

The fatigue life model was optimized in terms of the multi axial high cycle fatigue failures of drilling tools.Based on the multi axial fatigue theory,the stress state under the non-proportional loading and the cracking behaviour of the material under multi axial fatigue were analyzed,the multi axial fatigue models were summarized,and the Dang Van model was recommended for judging whether or not the drilling tool will be subjected to fatigue failure under the certain stress state.The fundamental criterion,derivation principle,application scope and fatigue limit calculation method were introduced.The Dang Van model was validated with field failures of the drive shaft of stabilizer steering stator which was used in the drilling process of oil and gas fields,and compared with the conventional mean stress model.The results show that the mean stress model predicts in a over conservative way,and the Dang Van model is more applicable for predicting multi axial high cycle fatigue life of drilling tools.

drilling tool;non-proportional load;multi axial high cycle fatigue;fatigue life;prediction model

TE24;TG111.8

A

1000-0747(2015)06-0808-04

10.11698/PED.2015.06.15

Narayanan Govindarajan(1978-),男,印度人,硕士,德国劳斯莱斯公司应力工程师,主要从事机械设计、材料力学、工程力学及可靠性等方面的研究工作。地址:Rolls Royce Deutschland Ltd &Co KG,Eschenweg 11,D-15827,Blankenfelde-Mahlow。E-mail:govindarajan.narayanan@rolls-royce.com

2015-01-26

2015-09-28