满足泰勒原则的锥孔理论压装曲线分析及压装合格判据的确定

2015-12-07刘思聪

刘思聪,罗 宏

(重庆理工大学机械工程学院,重庆 400054)

过盈装配在实际生产中有着广泛的应用。随着科技的进步,传统的手工过盈装配方法已经逐步退出了生产环节,取而代之的是用压装机对采用过盈配合联接的零部件进行装配。但是,对于压装机装配合格与否的判定一直是生产中的一个薄弱环节[1-4]。现在比较理想的方法是通过压力传感器和位移传感器采集压装过程的数据,生成相应的压装力-位移曲线,同时,通过计算或者实验设计一个由最大压装力-位移曲线和最小压装力-位移曲线组成的控制框,如果实际压装力-位移曲线被包含在控制框中,则过盈装配压装合格,反之则不合格。此种判定方法有一定的局限性,比如生产中满足泰勒原则的带锥度孔零件的装配合件的合格判定的理论依据不足[5-8]。本文在以前研究的基础上,通过理论分析,得到一种更完善的通过压装力-位移曲线来判定合格与否的判据,从而得到一种智能判断方法。

1 压力装配工艺

在机械装配中,过盈联接占有十分重要的地位,应用也相当广泛。过盈联接装配后,利用材料弹性变形在包容件和被包容件配合面间产生压力,依靠此压力产生的摩擦力传递力矩、轴向力或两者均有的复杂载荷。这种联接结构简单,对中性好,承载能力强,能承受交变载荷和冲击力,还可以避免零件由于加工键槽等原因而削弱其强度的不足,从而得到广泛的应用[1]。传统的压力装配多采用人工敲击、热装等方法。这些方法工艺性差,容易对配合面产生损伤。同时装配完成后工件的装配质量无法检测。当前,压力机装配逐渐替代了传统的人工装配,它的使用对控制压装合件的质量起到了关键的作用,此外许多压力机制造企业已经开始在产品上装备在线质量监控系统。但是,现有的在线质量监控系统对满足泰勒原则的锥度包容件的压装合格判定还有一定的局限性。

2 理想基本单元压装曲线分析

理想基本单元定义为互为配合的孔和轴,孔为直圆孔,轴为直圆轴,并且相关尺寸均在合格公差带范围内。

2.1 理想状态下的压装力确定

根据查询相关资料[2]可以得到此状态下的压装力为

2.2 理想状态下装配合格判据确定

根据理论压装力式(1),可以得到压装力与配合位移之间的关系曲线。根据式(1)可得到极限工况的压装力。

最大压装力:

最小压装力:

式(2)和(3)中:δmax=Δd+ΔD2为最大过盈值;δmin=ΔD1为最小过盈值。在基轴制情况下,Δd为配合轴的上公差,ΔD1为配合孔的上公差,ΔD2为配合孔的下公差。

根据式(2)和(3)可画出相应的压装力-位移曲线,如图1所示。

图1 理想状态下压装力-位移曲线

根据图1的曲线关系可知:

1)只要是对在合格公差范围内的零件进行装配,其压装曲线一定在Pmax和Pmin所组成的封闭框范围内,即压装曲线只要在此封闭框内,均可视为压装合格。

2)当压装曲线超出Pmax和Pmin组成的封闭框范围时,如在Pmax曲线之上的范围,说明配合间过盈量过大,轴或孔尺寸超上公差;反之,如在Pmin曲线之下的范围,说明配合过盈量过小,轴或孔尺寸超下公差。此两种情况均可判定为压装不合格。

3)为了避免在压装初始由于对中可能造成的冲击负荷而产生的波动,对压装曲线PL的初始阶段不做判断,这样可以使判断更加准确。暂定初始阶段为压装行程的前1/4行程。

由本文分析可知,理想基本单元合格压装判据为

压装曲线满足此条件的均可视为此状态下的合格压装,反之视为不合格压装。

3 满足泰勒原则的锥孔压装力曲线分析

泰勒原则简单讲就是有配合要求的孔和轴,其局部实际尺寸与形状误差都要控制在尺寸公差带以内。研究在此工况的压力装配,对完整地进行压装曲线分析有重要的参考意义。满足泰勒原则的锥孔,尺寸公差在合格公差带内,但是孔存在一定的锥度。

可将此工况的压装分为孔为正锥孔和倒锥孔的压装。为了使分析特征化,此时可将轴理解为基轴制的直圆轴。

由于孔的锥度千差万别,为了便于定量和定性分析,把锥度孔定义为正锥孔或倒锥孔。通过对极限特征压装曲线的定量分析可推导出随着锥度孔的改变对压装力-位移曲线可能产生的影响,以便于定性地分析其变化规律。

3.1 孔为正锥孔时的极限特征压装曲线

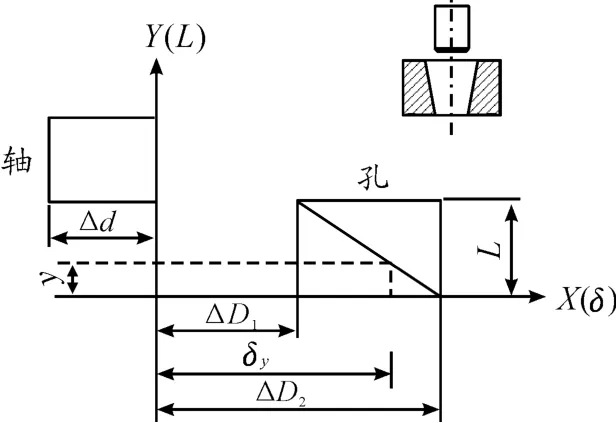

在配合副满足泰勒原则的前提下,孔的锥度位于孔的上公差与下公差的对角线之内,此时的公差配合图如图2所示。

图2 孔为正锥孔时公差配合图

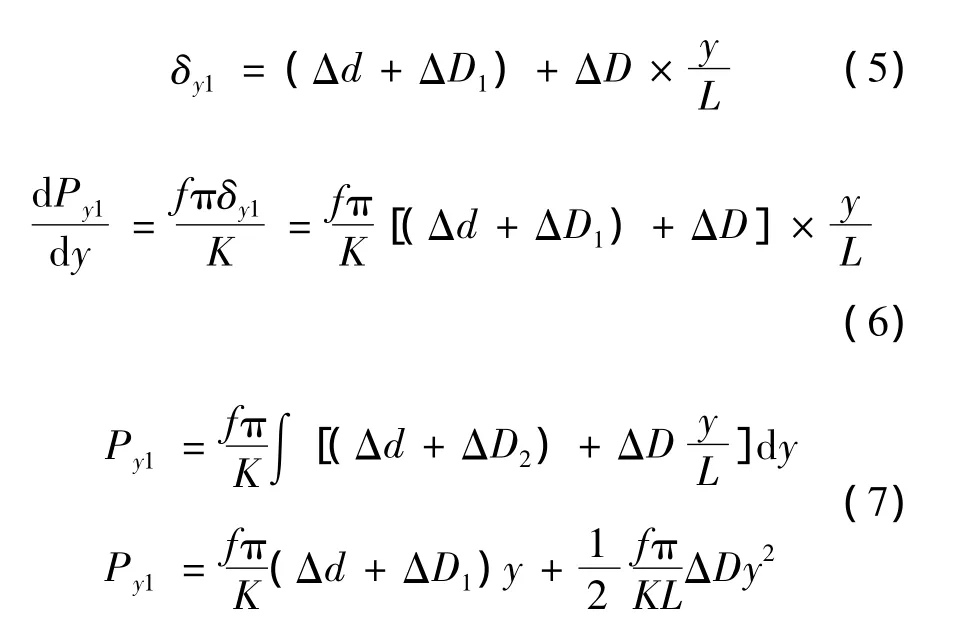

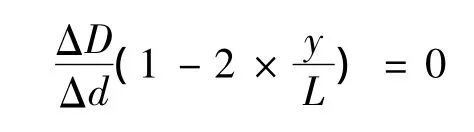

此时配合过程中的任一点y的特征过盈值为

即

当轴为上公差,y=L时,压装行程终了的最小压装力为

当轴为下公差,y=L,Δd=0时,压装行程终了的最小压装力为

由式(7)~(9)可画出此状态下的相应压装力曲线,见图3。

图3 孔为正锥孔时压装力-位移曲线

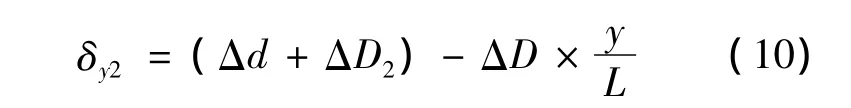

3.2 孔为倒锥孔时的极限特征压装曲线

同理可得孔为倒锥孔时的公差配合图,如图4所示。

图4 孔为倒锥孔时公差配合图

由图4可推出在配合过程中任一点y的过盈值为

故

当轴为上公差,y=L时,压装行程终了的最大压装力为

当轴为下公差,y=L,Δd=0时,压装行程终了的最大压装力为

由式(12)~(14)可作出倒锥孔压装时的压装力曲线,如图5所示。

3.3 锥孔的极限特征压装力曲线分析

由本文的推导和分析可知,两种状态锥孔的压装力在压装行程终点处的值相等,即:

满足泰勒原则的锥孔压装力-位移曲线见图6。图6中:Pym是轴为最大状态时的终点压装力;Pyn是轴为最小状态时的终点压装力。

图5 孔为倒锥孔时压装力-位移曲线

图6 满足泰勒原则的锥孔压装力-位移曲线

由图6可得到:① Py-x曲线均为过原点的二次曲线。孔与轴公差的绝对值大小决定终点值的大小。孔的配合长度决定其压装曲线的曲率大小。②无论锥度在此公差带内如何变化,Pym随着过盈值的增大向Pmax靠近直至重合,而Pyn随着过盈值的减小向Pmin靠近直至重合。也就是说,只要满足泰勒原则的锥孔,其压装曲线一定在Pmax和Pmin组成的封闭框内。③从压装曲线图像的上凸和下凹可明确判断锥孔锥度的方向,从曲线凹凸度大小可直观判断出孔锥度的大小,可为加工孔的工序提供指导改进意见。

4 根据压装力-位移曲线确定合格判据

4.1 判据起始点的确定

在压装的初始阶段,由于冲击载荷的影响势必造成前段压装力-位移曲线的不稳定,极有可能造成误判。

由图6可知,两种不同曲变的压装力-位移曲线是完全相反的两种状态,Py1m与Py2n势必有一个交点。在交点之后,各种曲线呈相对散射状态,这样便于对各种工况进行分析判断。因此,可以预想把这个交点作为判据的起始点。满足此条件的交点为

由式(6)、(11)可得:

4.2 压装合格判据的确定

根据压装力-位移曲线,可得综合压装曲线,见图7。

图7 综合压装曲线

由图7 分析可得:Pn2≤P2≤Pm2,Pmin≤PL≤Pmax,满足此条件,无论配合孔为直孔或锥孔,均可判为压装合格。

由图8曲线1可知:P1>Pm1,P2>Pm2,但是Pmin<PL<Pmax,说明倒锥孔的上公差超差,引起局部前段压装力过大,极易造成轴套破裂,应判定为不合格压装。

由图8曲线 2可知:P1<Pn1,P2<Pn2,但是Pmin<PL<Pmax,说明正锥孔的下公差超差,引起局部前段压装力过小,极易造成松套,应判定为不合格压装。

由图8曲线3和4可知:P1>Pm1,P2>Pm2或者 P2<Pn2,但是 PL≤Pmin,说明过盈量过大,在压装过程中已经将轴套压破,应判定为不合格压装。

图8 几种实际压装曲线

5 结束语

通过本文的分析,特别是对满足泰勒原则的合格锥孔的压装力-位移曲线的分析,完善了各种工况的合格与不合格判据的制定。本文提出的合格判据对压装机质量监控系统的完善有着明确的参考价值。

本文只对压装件的压装曲线在不同工况下进行理论推导与分析,但是在实际情况下,由于材料的配合状态系数与实际工件存在误差,故如何对误差进行修正,还需在其余的工作中加以完善,使之更符合实际的压装工况。

[1]张士斌,唐杰.机械装配中的过盈联接装配[J].一重技术,2006(2):23-24.

[2]机械工程材料手册(修订本)[M].北京:机械工业出版社,1977.

[3]新编非标准设备设计手册[M].北京:国防工业出版社,1999.

[4]袁伟.过盈联接零件的装配和质量控制[J].汽车工厂设计,1997(4):15-23.

[5]戴海港.轴类零件弯曲变形在线检测研究[D].成都:西华大学,2011.

[6]姜长泓.轨道车辆轮轴故障检测系统研究[D].长春:吉林大学,2006.

[7]伊珊波.过盈联接件质量检测数学模型的研究[J].装备制造技术,2008(2):17-18.

[8]陈连.过盈联接可靠性设计研究[J].中国机械工程,2005,15(1):28-32.