电缆罩对密封环承压性能影响仿真分析

2015-12-07姜军记

姜军记,张 宇

(1.海军装备部武汉局,湖北 武汉430062;2.中国船舶重工集团公司 第七一三研究所,河南 郑州450015)

0 引 言

密封环是某型导弹发射装置的重要组成部分,粘结在发射筒内壁上,主要起密封发射工质气体的作用,其主要性能之一为承压性能。电缆罩凸出于导弹弹体表面,用于保护其下部放置的各种控制电缆。

在密封环试验研究过程中,由于发射装置其他试验目的的要求,存在模拟弹体表面有电缆罩和无电缆罩2 种试验状态,因此有必要分析导弹在以上2 种状态下对密封环承压性能的影响,为密封环相关研制提供参考。

本文使用有限元分析软件Abaqus 对密封环在导弹有电缆罩和无电缆罩2 种状态下的承压性能分别开展仿真计算,同时详细介绍了计算方法,并根据计算结果比较分析电缆罩对密封环承压性能影响。

1 分析方法

1.1 几何模型

根据密封环的实际工况,在仿真计算几何建模时做以下基本假设:

1)密封环和导弹的几何形状及承受压力载荷均对称,因此可采用1/2 对称几何模型进行模拟,这样允许使用更为精细的网格,以显著减少分析时间并提高计算精度;

2)导弹选取一段模拟弹体建立几何模型,上端面倒角便于密封环导入;

3)密封环为橡胶材料,它的弹性模量一般小于0.01 GPa,而导弹为金属材料,它的弹性模量约为210 GPa,两者相差悬殊,因此导弹可使用三维离散刚体进行模拟,密封环则使用三维超弹性体进行模拟;

4)密封环固定在发射筒壁上,建模时可简化为密封环外弧面施加固支约束,通过对导弹刚性参考点施加位移约束模拟导弹发射过程;

5)假定导弹在发射过程中与发射筒为同心状态。

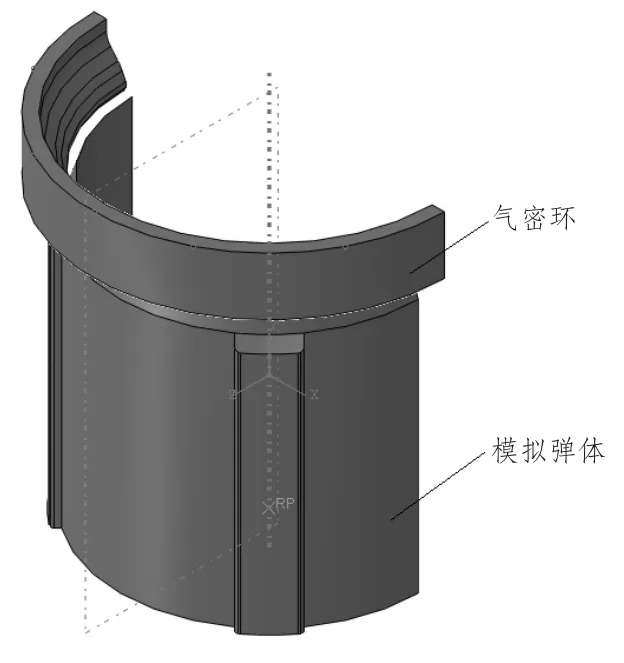

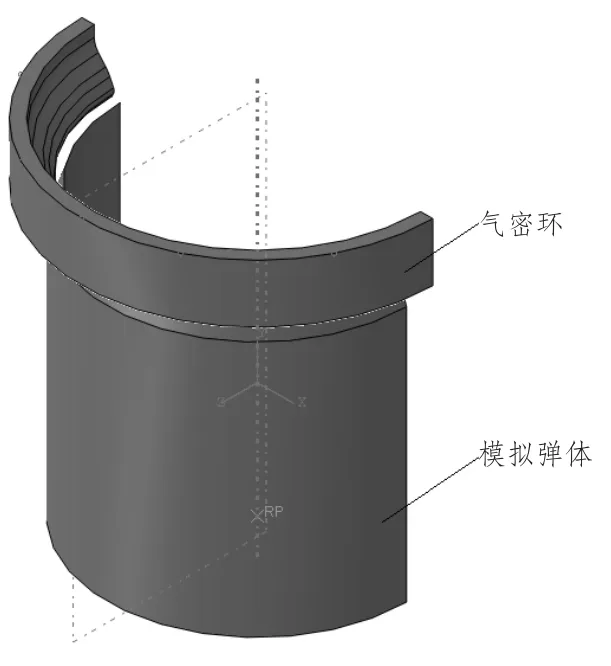

密封环与模拟弹体(有电缆罩)装配模型如图1所示,密封环与模拟弹体(无电缆罩)装配模型如图2所示。

图1 密封环与有电缆罩模拟弹体装配模型Fig.1 The assembly model of the seal and the simulative missile with the cable cover

图2 密封环与无电缆罩模拟弹体装配模型Fig.2 The assembly model of the seal and the simulative missile without the cable cover

1.2 橡胶材料本构模型

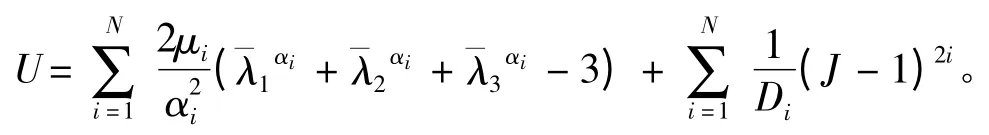

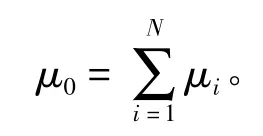

密封环材料为超弹性橡胶材料,在Abaqus 中用应变能函数来表达超弹性材料的应力应变关系,如多项式模型、Ogden模型、Arruda-Boyce模型、Mooney-Rivlin模型等。其中Ogden模型的应变能以3个主伸长率λ1,λ2,λ3为变量,其应变能的表达式为:

初始剪切模量μ0的表达式为:

在Abaqus 软件中输入材料的应力应变试验数据,利用软件的“Evaluate material”功能,软件会根据试验数据拟合多种材料本构模型,通过比较材料本构模型曲线与试验曲线,可以选择合适的材料本构模型进行后续分析计算。

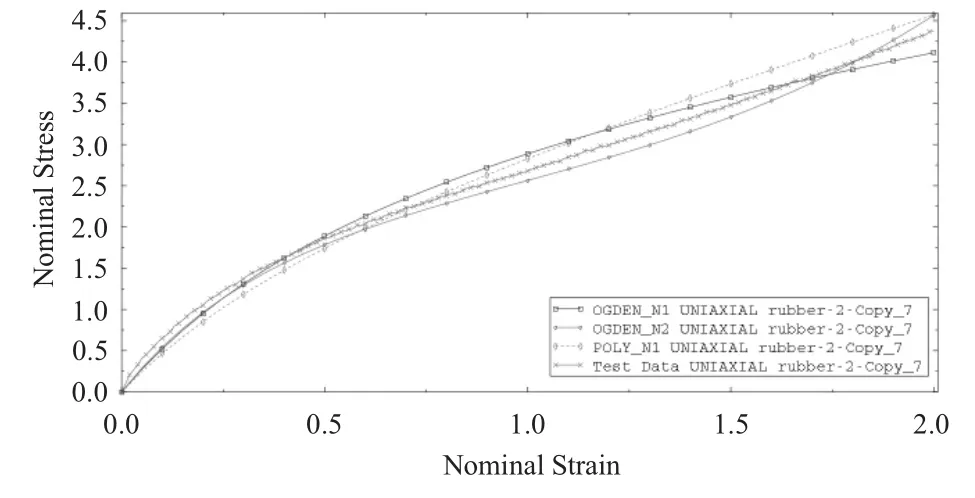

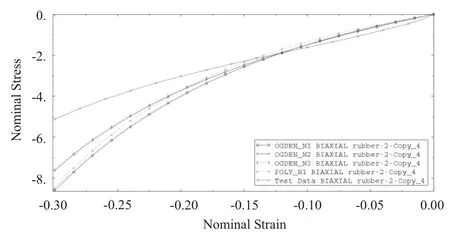

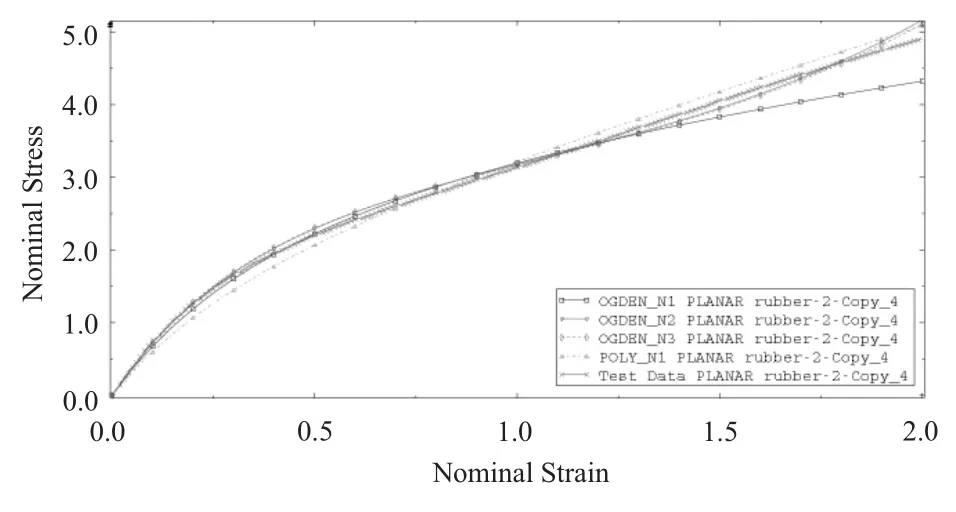

开展密封环橡胶材料单轴拉伸、单轴压缩、平面拉伸应力应变测试试验,在Abaqus 中输入材料的应力应变试验数据,用二次Ogden模型、Mooney-Rivlin模型等材料本构模型对试验数据进行拟合,本构模型拟合的单轴拉伸、单轴压缩和平面剪切与材料试验的应力应变曲线比较分别如图3~图5所示。从图中可以看出,在得到3 种材料基础试验数据的基础上,二阶Ogden模型与试验数据拟合误差最小。因此本文计算采用二阶Ogden模型,材料参数为:μ1=0.04,α1=5.5,D1=0.04;μ2=2.1,α2=0.3,D2=0.04。

图3 单轴拉伸试验数据拟合本构模型Fig.3 The experimental date of uniaxial tensile fitting constitutive model

图4 单轴压缩试验数据拟合本构模型Fig.4 The experimental date of uniaxial compression fitting constitutive model

图5 平面剪切试验数据拟合本构模型Fig.5 The experimental date of plane shear fitting constitutive model

1.3 接触及相互作用

密封环和弹体的接触为高度非线性问题,属于刚体与柔性体的面-面接触。接触问题最常用的算法有Lagrange 乘子法、罚函数法以及基于求解器的直接约束法。本文采用罚函数法求解密封环与刚体间的接触问题,在两接触面的各节点之间建立一种伪单元来模拟面与面的接触,使用“Surface-tosurface contact”方式模拟密封环和筒壁的接触关系,其中密封环与模拟弹体发生接触的部位为密封环外弧面和模拟弹体外表面。根据相关试验结果,密封环与模拟弹体的摩擦系数取值为0.15。

1.4 边界条件及加载方法

实际使用中密封环外弧面固定在发射筒壁上,在计算中简化为外弧面固定约束。为减少分析时间,采用1/2 对称几何模型进行模拟,在计算中密封环断面采用对称约束。为模拟导弹发射过程,在模拟弹体刚性参考点上施加位移约束,使模拟弹体沿竖直方向移动,其他自由度则固定约束。

导弹发射过程简化为2个载荷步开展分析计算,第1步为模拟弹体沿竖直方向向上运动,不施加压力载荷,使模拟弹体上端面及电缆罩上端面经过密封环;第2步为模拟弹体继续运动,在密封环下部线性加载压力载荷,载荷最大值为1.0 MPa。为了比较2 种状态下密封环的变形情况,在整个分析过程中,记录2 种计算模型中密封环对称面处相同位置参考点的位移情况。

1.5 网格及单元类型

在Abaqus 中,超弹性材料一般采用杂交单元模拟,密封环采用减缩积分的杂交单元C3D8H,为防止沙漏在网格中过度扩散,采用松弛刚度(Relax Stiffness)的方式增强沙漏控制。在分析过程中,由于密封环可能变形较大,需要对密封环划分较为精细的网格,采用中心轴算法,网格近似全局尺寸定义为5 mm,将密封环划分为约25 000个六面体单元,网格模型如图6所示。模拟弹体为三维对称离散刚体,采用R3D4 四节点四边形单元,网格近似全局尺寸定义为20 mm,将模拟弹体划分为约5 000个四边形单元。

图6 密封环与有电缆罩模拟弹体网格模型Fig.6 The element model of the seal and the simulative missile with the cable cover

2 有限元计算结果与分析

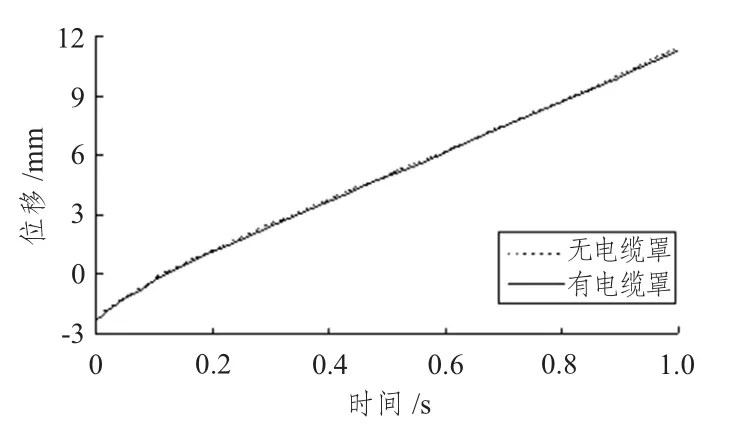

使用Abaqus/Standard 分析模块完成计算后,分别提取2 种计算模型结果文件中密封环应力Von-Mises 云图和对称面处参考点沿竖直方向的位移,其中密封环在1.0 MPa 压力载荷条件下应力Von-Mises 云图分别如图7和图8所示,模拟弹体在有电缆罩和无电缆罩状态下密封环参考点沿竖直方向(Y向)的位移比较如图9所示。

图7 密封环应力分布云图(有电缆罩)Fig.7 Mises stress nephogram of the seal (with the cable cover)

图8 密封环应力分布云图(无电缆罩)Fig.8 Mises stress nephogram of the seal (without the cable cover)

图9 两种计算模型下密封环参考点位移曲线比较Fig.9 The reference point diaplacement comparison of the seal on two models

比较图7和图8 中密封环在1.0 MPa 压力载荷作用下变形形状及应力分布,密封环在模拟弹体有电缆罩和无电缆罩时最大应力分别为3.2 MPa和2.7 MPa,其中模拟弹体有电缆罩时密封环最大应力位于电缆罩边缘位置处,是由于电缆罩边沿过渡不连续造成的局部应力集中。密封环在电缆罩位置处的唇边位移明显要小于无电缆罩位置处,密封环唇边最大变形位于对称面位置处。

密封环承压能力一般以唇边沿竖直方向最大变形量作为判别依据,比较图9 中密封环在2 种状态下相同位置处参考点沿竖直方向唇边位移随时间关系曲线,其中压力加载方式相同。从图中可以看出,密封环唇边位移曲线基本重合,因此可以认为密封环在导弹表面有电缆罩和无电缆罩时的承压能力基本相同。

3 结 语

本文使用有限元分析软件Abaqus 建立了密封环和导弹的三维对称计算模型,对密封环在导弹表面有电缆罩和无电缆罩2 种状态下的承压性能分别进行仿真分析,并详细介绍了材料本构模型的拟合方法、压力载荷的施加方式等计算过程。通过比较计算结果中密封环唇边参考点的位移数据,结果表明密封环在导弹表面有电缆罩和无电缆罩时承压能力基本相同,电缆罩对密封环承压性能影响较小。

[1]卜继玲,黄友剑.轨道车辆橡胶弹性元件设计计算方法[M].北京:中国铁道出版社,2010.

[2]石亦平,周玉蓉.ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2006.

[3]陈敏,姜小敏,赵祖欣,等.唇形橡胶密封圈非线性接触有限元分析[J].润滑与密封,2009,34(11),76-79.CHEN Min,JIANG Xiao-min,ZHAO Zu-xin,et al.The non-linear contact finite element analysis of the mouth shaped rubber sealing ring[J].Lubrication Engineering,2009,34(11):76-79.

[4]胡殿印,王荣桥,任全彬,等.橡胶O型圈密封结构的有限元分析[J].北京航空航天大学学报,2005,31(2):255-260.HU Dian-yin,WANG Rong-qiao,REN Quan-bin.et al.Finite element analysis of O-ring seal structure[J].Journal of Beijing University of Aeronautics and Astronautics,2005,31(2):255-260.

[5]任全彬.橡胶O 形圈的变形及应力分析[J].航空动力学报,1995,10(3):241-244.REN Quan-bin.Deformation and stress analysis of rubber O-ring[J].Journal of Aerospace Power,1995,10(3):241-244.

[6]杨建勇,张赞牢,谌彪,等.有限元分析法在YX形橡胶密封圈设计中的应用[J].后勤工程学院学报,2009,25(3):35-38.YANG Jian-yong,ZHANG Zan-lao,CHEN Biao,et al.The application of finite element method in the design of rubber sealing Yx-ring[J].Journal of Logistical Engineering University,2009,25(3):35-38.