空蚀与冲蚀联合作用下锡黄铜表面失效形貌演变

2015-12-06廖志康刘成龙高丹丹李志均黄伟九

廖志康,刘成龙,高丹丹,李志均,黄伟九

(重庆理工大学材料科学与工程学院,重庆 400054)

随着现代船舶向大型化、高速化发展,对船舶推进器的要求也越来越高。目前,船用螺旋桨材料较多选用具有较好刚度、屈服强度和抗生物污染能力的铜合金[1]。在螺旋桨高速运转过程中,与之相接触的水环境属于多相流环境。服役过程中的力学因素与电化学因素的联合作用会导致铜合金的材料流失及部件的失效[2-3]。针对铜合金在高速多相流体系中的失效破坏,其研究分别从两个方向入手:空蚀与冲刷腐蚀。针对铜合金空蚀,铝青铜和锡黄铜在腐蚀介质(3.5%NaCl溶液)的空蚀破坏基本经历孕育期、上升期、稳定期及衰减期4个阶段[4-5],而且空蚀会导致铜合金表面出现加工硬化或加工软化现象[4,6-7]。此外,空蚀会导致铜合金表面发生严重的塑性变形,诱导裂纹的萌生与扩张,最终导致材料表面失效。该失效行为与铜合金的相成分与表面润湿性密切相关[8-12]。针对铜合金冲刷腐蚀的研究主要从腐蚀、磨损及腐蚀与磨损的交互作用入手,通过试验研究不同影响因素作用下铜合金的冲刷腐蚀行为,结合冲刷腐蚀后材料的表面微观形貌、表面膜结构及腐蚀产物,探讨铜合金在不同因素作用下的冲蚀规律和机制[12-14]。也可利用失重分析手段试验研究在介质因素或流体力学因素影响下腐蚀与磨损协同作用导致的材料冲刷损耗,探讨不同影响因素在材料流失过程中所占的权重或者铜合金的抗冲刷腐蚀性能[9,11,15]。虽然针对铜合金空蚀和冲刷腐蚀的研究取得了有价值的研究结果,但是上述研究更多的是探讨铜合金在单相或双相流中冲刷腐蚀或空蚀失效行为,对其空蚀与冲蚀联合作用下的铜合金破坏机理并未做深入研究。

本文以锡黄铜为研究对象,利用自制的旋转圆盘空蚀与冲蚀联合作用试验装置,采用合适的转盘转速与压力,借助空蚀孔产生空蚀作用,借助含沙水产生冲蚀作用,研究两者联合作用下锡黄铜试样表面失效形貌演变特征,阐释其失效过程。

1 试验材料与方法

试验材料选用HSn70-1锡黄铜板材,购自重庆辉进金属材料公司。试验在自制的旋转圆盘空蚀与冲蚀联合作用试验装置上进行,图1为试验装置实物。试验样品利用线切割加工成9 mm×20 mm×3 mm的规格。试验前在稀盐酸溶液中超声除油,依次经过200~1200#金相砂纸逐级打磨并抛光,乙醇和丙酮(1∶3)超声清洗、烘干,随后用精度0.1 mg的JA1003B电子天平称重。

图1 自制的旋转圆盘空蚀与冲蚀联合作用试验装置

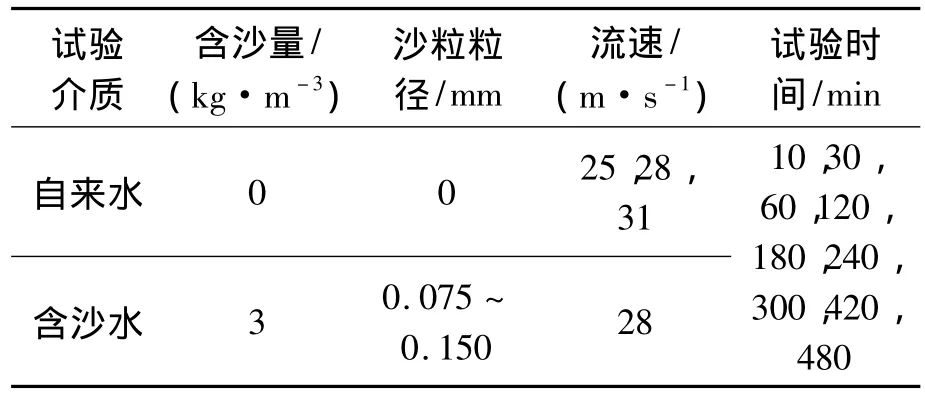

空蚀与冲蚀试验分别在自来水与含沙水两种测试介质中进行,试验参数如表1所示,其中选择的流速可同时实现空蚀与冲蚀现象。试验开始后10,30,60 min各取样1次,然后每隔60 min取样1次,直到480 min结束试验。每次取样后,将试样进行超声清洗20 min,烘干,用精确度为0.1 mg的电子天平再次称量,并准确记录数据。每种试验工况重复3次。利用JSM6460LV扫描电镜观察试样表面微观形貌,并分析试样表面剥落屑、空蚀坑特征。

表1 空蚀与冲蚀试验参数

2 试验结果与分析

2.1 空蚀作用下的锡黄铜失效行为

在不同时间、不同流速条件下,锡黄铜试样在自来水中的累积质量损失如表2所示。由于试验选用的电子天平精确度为0.1 mg,试验前60 min失重较小,无法准确测出,故视为无失重。由试验结果可知:随着试验时间的延长,试样失重逐渐增大;随着流速的增大,在相同的试验时间内,流速为28 m/s时的试样累积质量损失最大;在空蚀试验480 min之后,25 m/s流速下锡黄铜试样的质量损失约为4.6 mg,流速为28 m/s时锡黄铜试样质量损失为9.5 mg,约是25 m/s时质量损失的2倍,说明在该流速下试样空蚀最为严重。

表2 锡黄铜在自来水中的累积质量损失

图2为在不同流速条件下锡黄铜试样在自来水中的累积质量损失率随时间的变化曲线。由该曲线的变化规律可知:在前120 min,锡黄铜试样的累积质量损失率随时间的延长几乎不变,该阶段可视为空蚀孕育期;在120~300 min阶段,锡黄铜试样累积质量损失率几乎呈线性增加,可视为空蚀上升期;在300 min之后,流速为28 m/s和31 m/s条件下的锡黄铜空蚀进入稳定期,该阶段锡黄铜的累积质量损失率随时间增加变化不明显。相对而言,流速为25 m/s条件下锡黄铜试样的累积质量损失率曲线仍处于上升阶段。与磁致伸缩空蚀试验装置相比[4],利用本试验中的旋转圆盘试验机可见锡黄铜试样空蚀的孕育期和上升期需要更长时间。

图2 在不同流速条件下锡黄铜试样在自来水中的累积质量损失率随时间的变化曲线

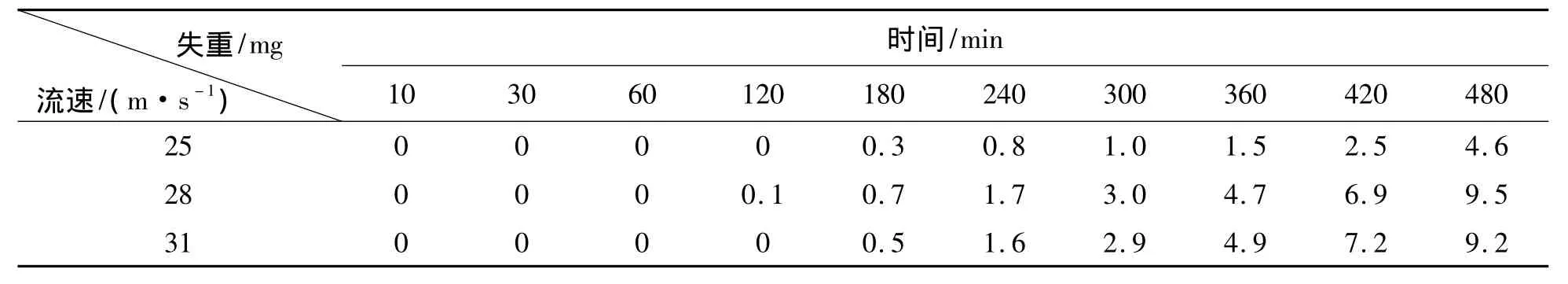

图3为流速28 m/s时锡黄铜试样在自来水中空蚀不同时间后的表面形貌。在试验初始阶段,锡黄铜试样表面出现分布较为均匀的空蚀针孔与面积变化的空蚀坑,如图3(a)所示。随着试验时间的增加,试样表面遭受的空蚀破坏逐渐增强,具体表现为空蚀坑密度、面积及深度增加,如图3(a)~(d)所示。该变化表现出较为典型的空蚀破坏特征[16]。从图4放大的失效形貌可见,空蚀480 min后,试样表面的空蚀破坏明显呈现沿α/β晶界萌生并扩展的裂纹,局部区域发生严重的塑性变形,表层材料脱落后留下局部深坑[4,17]。在28 m/s流速条件下,试样表面受到空泡溃灭产生的冲击波或微射流的破坏作用更强烈,导致试样表面明显出现变大、变深的空蚀坑。

图3 流速为28 m/s时,锡黄铜试样空蚀微观形貌

图4 锡黄铜试样在不同流速作用下480 min时试样的空蚀微观形貌

2.2 空蚀与冲蚀联合作用下的锡黄铜失效行为

在流速为28 m/s时,在含沙水(含沙量为3 kg/m3、沙粒粒径为0.075 ~0.150 mm)测试介质中,锡黄铜试样的累积质量损失率随时间的变化曲线如图5所示。试验进行480 min后,测得自来水中试样的累积质量损失为9.5 mg,而含沙水中试样累积质量损失为23 mg,这表明沙粒的存在加大了锡黄铜的质量损失速率。从图5可见,在相同的试验时间内,含沙水中试样的累积质量损失率明显高于自来水中的累积质量损失率。与纯空蚀诱发的锡黄铜失重相比,在沙粒存在的情况下,试验进行30 min后,试样已出现明显的质量损失,而此时锡黄铜在自来水中几乎没有质量损失。此外,锡黄铜在自来水中表现出明显的空蚀上升期与稳定期,而在含沙水中,锡黄铜试样的累积质量损失率随试验时间延长连续增加,并未出现明显的材料失效孕育期和稳定期。

图5 流速为28 m/s时锡黄铜试样在自来水和含沙水中的累积质量损失率变化曲线

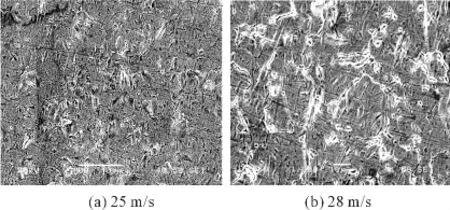

图6为锡黄铜试样在含沙水测试介质中,流速为28 m/s时不同试验时间后的表面失效形貌。从图中可见:试验30 min后,试样表面出现少许凹坑和与水流方向一致的摩擦痕迹或沟槽,如图6(a)所示;随着试验时间的延长,试样表面凹坑数量逐渐增多,面积逐渐增大,沟槽深度增加,且末端有少许凸起唇片或鼓包出现,如图6(b)~(d)所示。与图4中试样的空蚀破坏形貌相比,空蚀与沙粒诱发的冲蚀联合作用导致试样表面产生更为严重的破坏。延长试验时间至360 min,试样表面呈现无明显方向性的深沟和无规则凹坑,而且可观察到试样表面存在明显的即将脱落部分。继续延长试验时间,试样表面的破坏更加严重,如图6(d)和(e)所示。对比试验480 min后的试样形貌(如图7所示),空蚀与冲蚀联合作用与纯空蚀诱发的试样表面破坏呈现出显著的区别。在空蚀与冲蚀联合作用下,试样表面呈现出的凹坑变得更大、更深,且在沟槽末端产生更多凸起,凸起之间存在被撕裂的裂纹,此前形成的唇片或鼓包变成更大的凸起唇片,或者因唇片脱落形成更深更大的无序凹坑。

图6 空蚀与冲蚀联合作用下试样表面微观形貌演变

图7 锡黄铜试样在不同测试介质中试验480 min后的表面微观形貌

图8示为在两种介质中不同试验时间后的锡黄铜试样表面粗糙度变化曲线。可知,在相同试验时间时,空蚀作用试样表面粗糙度较空蚀与冲蚀联合作用的要小,尤其在试验时间超过60 min后,该区别更加显著。这与图3、图6中的试样表面失效形貌演变相对应。当试样表面受到含沙水流高速冲击时,高速运动的沙粒产生微切削作用,在试样表面形成深浅不一的凸起唇片、凹坑及沟槽。在试样表面形成的凹坑处,高速微射流或冲击波在凹坑底部更容易产生,从而促进凸起唇片一次或多次被推向凸起的边缘,最终发生块状脱落,留下面积更大的无规则空蚀坑,增大了试样表面粗糙度[16-17]。

图8 锡黄铜试样在自来水和含沙水中不同试验时间后的表面粗糙度变化曲线

上述试验结果表明:在本试验自制的旋转圆盘空蚀与冲蚀联合作用试验装置中,与自来水中的锡黄铜试样破坏形貌表现出显著区别,且含沙水中的累积质量损失率明显高于自来水中的累积质量损失率;含沙水中试样的破坏主要缘于沙粒的冲蚀磨损作用。分析认为,锡黄铜试样在随圆盘旋转的过程中,在无沙粒情况下,在空蚀源孔附近,空泡溃灭引发冲击波或微射流,沿水流速度切线方向产生大量空蚀坑,导致材料表面失效;而在含沙水中,试样表面除遭受空泡溃灭引起的冲击波或微射流对试样表面的冲击作用外,还受到沙粒对其强烈地冲蚀磨损作用[18],高速沙粒的冲击导致试样表面因冲蚀磨损而加速脱落。此外,沙粒的存在还可改变流动自来水的黏度、紊动性等属性,降低空泡的形核能,促进空泡形成,加剧空蚀破坏程度[19]。同时,空泡溃灭产生的冲击波或微射流冲击试样表面时也冲击沙粒,大大增加了沙粒动能,该作用也会增强沙粒对试样表面的冲蚀磨损效果。因此,在含沙水中,试样表面的损伤包括来自来水流中空泡溃灭导致的损伤以及沙粒的冲蚀磨损损伤,而后者起主导作用。

3 结论

1)在自制的旋转圆盘空蚀与冲蚀联合作用试验装置中,流速为28 m/s时锡黄铜试样遭受最严重的空蚀破坏。

2)在自来水中,锡黄铜空蚀失效呈现显著的孕育期、上升期和稳定期;而含沙水中,在480 min的试验时间内,锡黄铜的失效仅呈现出孕育期与上升期。

3)在自来水中,锡黄铜的表面失效形貌呈现出空蚀坑密度、面积及深度随试验时间的延长而逐步增加的演变规律;而在含沙水中,锡黄铜的表面失效形貌不仅存在空蚀坑,且呈现出显著的由冲击磨损诱发的凸起唇片、凹坑和沟槽。

[1]张智强,郭泽亮,雷竹芳.铜合金在舰船上的应用[J].材料开发与应用,2006,21(5):43-46.

[2]鲍崇高,高义民,邢建东.含沙水域水轮机过流部件的材料应用及进展[J].水利水电科技进展,2001,21(6):14-16.

[3]柯伟,杨武.腐蚀科学技术的应用和失效案例[M].北京,化学工业出版社,2006.

[4]邓友,王吉会.两种典型铜合金的空蚀行为研究[D].天津:天津大学,2007.

[5]Li X Y,Yan Y G,Ma L,et al.Cavitation erosion and corrosion behaviorofcopper-manganese-aluminum alloy weldment[J].Materials Science and Engineering A,2004,382:82-89.

[6]Hattori S,Kitagawa T.Analysis of cavitation erosion resistance of cast iron and nonferrous metals based on database and comparison with carbon steel data[J].Wear,2010,269:443-448.

[7]Zhang X F,Fang L.The effect of stacking fault energy on the cavitation erosion resistance of α-phase aluminum bronzes[J].Wear,2002,253:1105-1110.

[8]张念武,张会臣.几种典型材料的空蚀磨损机理研究[D].大连:大连海事大学,2008.

[9]Al-Hashem A,Riad W.The role of microstructure of nickel-aluminium-bronze alloy on its cavitation corrosion behavior in natural seawater[J].Materials Characterization,2002,48:37-41.

[10]Gouthama,Padmanabhan K A.Transmission electron microscopic evidence for cavity nucleation during superplastic flow[J].Scripta Materialia,2003,49:761-766.

[11]Tang C H,Cheng F T,Man H C.Improvement in cavitation erosion resistance of a copper-based propeller alloy by laser surface melting[J].Surface and Coatings Technology,2004,182(2/3):300-307.

[12]雒娅楠,宋诗哲.海洋环境中金属材料现场电化学检测及冲刷腐蚀研究[D].天津:天津大学,2006.

[13]叶成龙,武杰,佘坚,等.HA177-2黄铜在流动海水中的电化学行为[J].材料保护,2009(8):16-19.

[14]孙婷婷,李宁,薛建军,等.环境因素对B10铜镍合金耐蚀性的影响[J].装备环境工程,2010(4):25-28.

[15]王志武,原素芳.黄铜HSn70-1A、HA177-2A的抗冲刷能力比较研究[J].中国腐蚀与防护学报,2005,25(3):179-182.

[16]薛伟,陈昭运.空蚀破坏的微观过程研究[J].机械工程材料,2005,29(2):59-62.

[17]高丹丹,张小彬,廖志康,等.锡黄铜空蚀破坏的失效行为研究[J].重庆理工大学学报:自然科学版,2014,28(4):42-46.

[18]柳伟,郑玉贵,敬和民.20SiMn在单相液流和液固双相流中的空蚀行为[J].中国腐蚀与防护学报,2001,21(G):286-290.

[19]柳伟,郑玉贵,姚治铭.清水和含沙水中20SiMn和0Cr13Ni5Mo钢的空蚀行为[J].金属学报,2001,37(2):197-201.