2×300MW发电机组汽轮机再热调节阀门杆漏气管座焊接方案的制定与实施

2015-12-05毕耜明

毕耜明

江苏徐矿综合利用发电有限公司

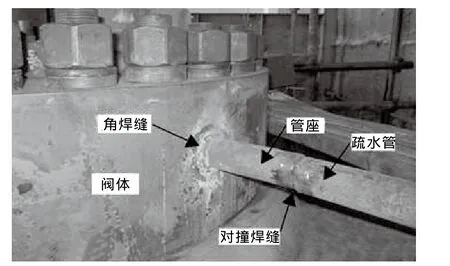

某火力发电公司一期工程为2×300MW循环流化床发电机组,汽轮机选用上海汽轮机厂的N330-16.7/538/538型汽轮机,其再热调节阀有两台,工作温度540℃;压力3.4MPa;现场设备名称分别为#2-1再热调节阀、#2-2再热调节阀,分左右两侧对称布置;再热调节汽阀是再热蒸汽系统的重要组成部件,该阀门的正常投用直接影响整个发电机组的正常运行;其中#2机组于2010年2月正式投入运行,2014年3月25日机组累计运行约29300小时,按照运行规程开展了首次A级检修工作,检修周期为2014年3月25日至5月21日。根据《火力发电厂金属技术监督规程》(DL/T 438-2009)标准的要求,需对再热调节汽阀进行解体检查,解体前将管座和疏水管对接焊缝进行切割,使两者分离,便于阀体的解体检查;解体检查完毕后,将该对接焊缝进行了焊接恢复,首先对#2-1再热调节汽阀的管座与疏水管的的对接焊口进行恢复,如图1。

图1 管座与疏水管焊口点焊固定

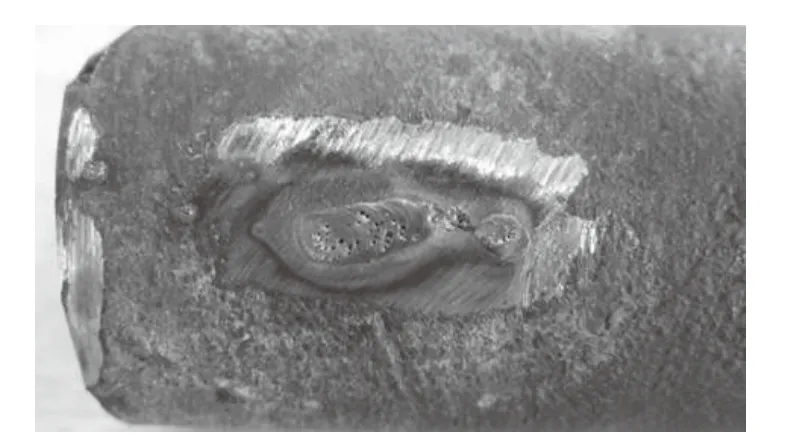

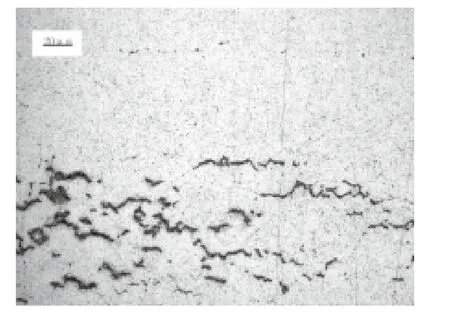

管座与疏水管的焊口经打磨清理后,进行恢复焊接,采用的焊接方法是钨极气体保护焊,点固焊时发现管座与疏水管的对接焊口出现大量气孔,无法施焊,研究后首先怀疑是氩气不纯、焊机性能不稳定或氩弧焊枪的气体保护效果差等原因,为验证原因,由同一焊工、同一套焊材工器具在其它母材上进行了试验,未出现气孔和其他缺陷,即结果显示无任何异常,排除了上述原因,于是断定管座存在质量问题,随后在该管座的其他位置进行试验,结果发现无论在该管座的哪个位置施焊,均出现大量气孔,如图2,证明该管座存在质量问题,同时发现机组另外一侧的#2-2再热调节阀门杆漏气管座也出现同样的问题,随将两处管座沿着阀体与管座的角焊缝进行了割除,准备进行换管处理。

图2 管座表面密集性气孔

1 管座焊接气孔的原因分析

1.1 元素分析

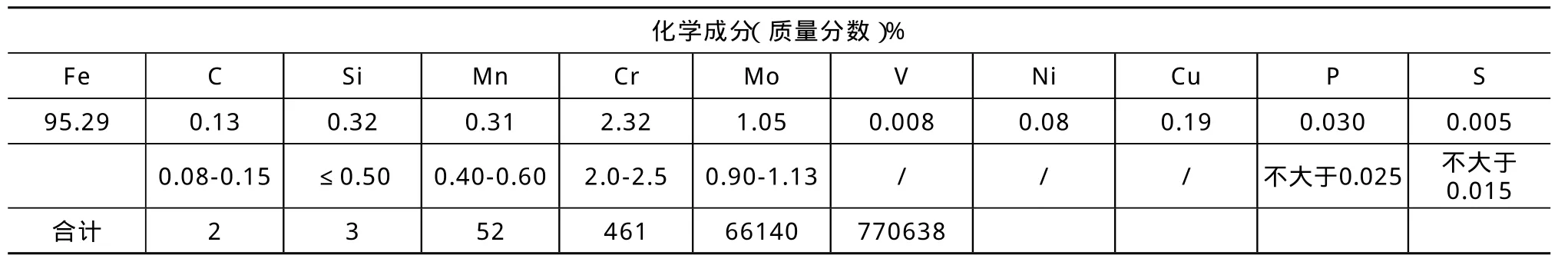

经查阅图纸,该管座的材质为12Cr2Mo,对管座进行了合金成份元素分析,见表1。

参照《高压锅炉用无缝钢管参照》(GB 5310-2008)标准,基本符合12Cr2Mo的化学成份。

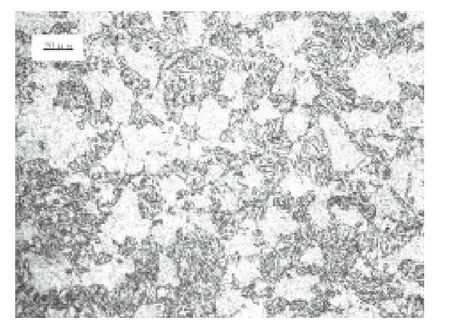

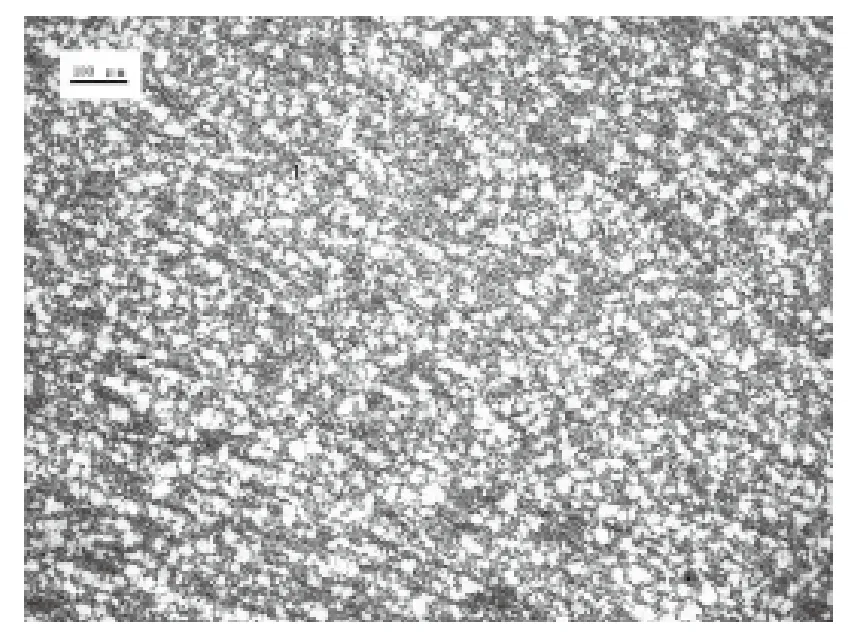

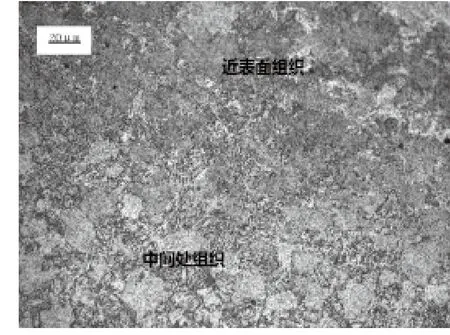

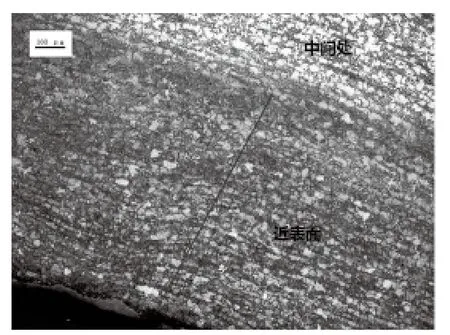

1.2 金相分析

对管座进行了金相分析,焊缝气孔较多,如图3;热影响区存在条状析出物,如图4。母材制样磨抛后,用4%硝酸酒精腐蚀发现管子内、外表面各一定深度范围内颜色较深,极易腐蚀,在金相显微镜下观察发现,中间处组织为贝氏体+铁素体,如图5、6,球化2级,组织无异常。内外表面组织为贝氏体+铁素体+碳化物,如图7,其中铁素体较少,并存在有较多的碳化物颗粒,与中间处母材组织存在很大差异,分界的地方如图8、9,其中颜色发深区域为近表面,测试深度为790μm,这可能是管子内外表面经过渗碳或者渗氮处理等强化处理。

表1 管座化学成份表

图3 焊缝气孔

图4 热影响区析出物

1.3 显微硬度测试

用维氏硬度计对表面和中间处进行维氏硬度测试,发现表面硬度较高,平均为318HV0.5,中间处硬度值正常,平均为167HV0.5。

综上所述,该管座的材质使用正确,没有发生错用材质的情况,但是整个壁厚截面上显微组织已不均匀,内外表面的金相组织成份已发生变化,且硬度偏高,是造成焊接缺陷的主要原因。

图5 中间处金相组织

图6 中间处金相组织

图7 内外表面组织

图8 分界处

图9 分界处

2 处理方案的制定

经查阅图纸,阀体的材质成份为ZG15Cr2Mo1,阀体直径约Ф1140mm,厚度224mm;管座的材质为12Cr2Mo,规格Ф42×4mm;疏水管的材质为12Cr1MoV,规格Ф42×4mm。

2.1 管座材质的选择

由于阀体材质为ZG15Cr2Mo1,疏水管材质为12Cr1MoV,两者并不一样,而阀门制造厂之所以将管座的材质选为12Cr2Mo,主要是基于两种考虑:

(1)保证重要焊口(角焊缝)的质量:所以将阀体和管座的材质保持基本一致。

(2)便于热处理工作:由于阀体的厚度和直径较大,根据《火力发电厂焊接热处理技术规程》(DL/T 819-2010)规定,管座角焊缝必须进行热处理,查看阀门出厂资料,也显示阀座经过了高温回火处理,因此二者保持一致便于热处理恒温温度的设定,便于整体热处理。

但是目前的处理,热处理工艺明显受现场条件限制,既不能像厂家那样利用加热炉开展整体热处理工艺,又由于阀体为异型件,也不便于柔性陶瓷电阻加热器等热处理设备的敷设,因此必须选择一种免做热处理的焊接工艺,以满足现场热处理受限条件的限制,同时兼顾疏水管的材质,避免异种钢的焊接。

经研究决定,阀体和管座的焊接材料宜选用镍基焊材,可以免做热处理工艺;管座的材质应放弃选用原材质12Cr2Mo,而应选择与疏水管同材质的高压锅炉用无缝钢管,即选用材质12Cr1MoV、规格Ф42×4mm的钢材,这样可以避免管座与接管异种钢的焊接问题,简化焊接工艺,保证焊接质量,且12Cr1MoV的材质适应于壁温≤555℃的集箱和蒸汽管道,完全符合现场实际运行参数的要求。

2.2 管座与疏水管之间对接焊缝的焊接方案

两者为同材质、同规格的管材,根据《火力发电厂焊接技术规程》(DL/T 869-2012)的要求,焊接方式采用钨极气体保护焊,焊材选用TIG-R31焊丝,焊前预热、焊后缓冷,不必做热处理。

2.3 管座与阀体之间角焊缝的焊接方案

根据前文所述,阀体的材质成份为ZG15Cr2Mo1,阀体直径约Ф1140mm,厚度224mm;管座的材质选用12Cr1MoV, 规格Ф42×4mm。由于热处理工艺不便于在现场开展,所以宜选用镍基焊材施焊,具体方案如下:

(1)焊接方法:管座与阀体的角焊缝采用手工电弧焊焊接。

(2)焊接材料及要求:角焊缝选用AWS A5.11 ERNiCrMo-3焊条,规格Ф3.2mm。

(3)焊工资质要求:焊工应按照《特种设备焊接操作人员考核细则》(TSG Z6002-2010)考核合格,并持有有效资格证书。

(4)焊前处理要求:焊前将原焊缝打磨干净,将焊接区域邻近10~15mm范围内的油锈污清理干净,露出金属光泽,表面经着色探伤无缺陷后进行下一步工作。

(5)焊接坡口:管座采用单“V”型坡口与阀体对接,单边坡口角度为50~60°,对口间隙2~3mm。

(6)焊接规范:焊前对阀体和管座采用火焰加热方法预热,预热温度150~250℃,焊接电流70~120A,焊接电压22~28V,采用小规范,快速施焊,层间温度控制在250℃以下。

2.4 焊后检验

焊后对焊缝表面清理之后,进行了表面着色探伤,未见缺陷。2015年3月,机组运行约12个月后,利用停机检修的时机,拆除该处保温层后,再次对角焊缝进行了外观检验、表面着色探伤,未见明显缺陷。

3 结论

本次处理的特点是结合施工现场的实际特点,对管座的原设计材质进行了变更,选择了适当的免除热处理的焊接工艺,既满足了现场施工的要求,又满足了运行工况参数的要求,保证了机组的正常运行。

[1]中华人民共和国国家能源局.DL/T 438-2009 火力发电厂金属技术监督规程[S].北京:中国电力出版社,2009

[2]中华人民共和国国家质量监督检验检疫总,中国国家标准化管理委员会. GB 5310-2008 高压锅炉用无缝钢管[S].北京:中国标准出版社,2008

[3]中华人民共和国国家能源局.DL/T 869-2012 火力发电厂焊接技术规程[S].北京:中国电力出版社,2012

[4]中华人民共和国国家能源局.DL/T 819-2010 火力发电厂焊接热处理技术规程[S].北京:中国电力出版社,2011

[5]中华人民共和国国家经济贸易委员会.DL/T 715-2015 火力发电厂金属材料选用导则[S].北京:中国标准出版社,2015

[6]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 13814-2008 镍及镍合金焊条[S].北京:中国标准出版社,2008

[7]中华人民共和国国家质量监督检验检疫总局.TSGZ 6002-2010 特种设备焊接操作人员考核细则[S].北京:新华出版社,2010