预灰桶的校核与失效分析

2015-12-03葛宜文孟庆华

葛宜文,孟庆华

(中石化集团南化公司连云港碱厂,江苏 连云港 222042)

在氨碱法纯碱生产工业中,母液的加热、吸收、蒸馏等工艺过程中的再制品需要在不同工序间输送与转移,同时伴随着混合、吸收、蒸馏、分离等化学反应的发生;预灰桶等内部安装有搅拌装置的静止设备大量使用。该设备通常具有直径大、容积大的特点,工程学上以筒体厚度与直径比例来定义此类薄壁壳体结构设备,称为圆柱壳。圆柱壳类设备一旦出现了变形、失稳事故后,常规的分析方法往往集中在壳体材料力学性能、负载与强度、有无受附加载荷等方面。但是,常规的强度计算不能全面反映设备整体载荷分部情况,有时计算结果还与生产实际之间存在一定的偏差,显然这种理论分析与计算方法是有一定条件限制的。

此类直径大、容积大的设备限于运输等条件的制约,无法进行加工制作完成后运至现场安装,现场制作由于条件的限制,制作过程中出现的误差是避免不了的,而且比加工中心出现的误差还大,对于此类设备的误差多体现在不圆度、初始挠度等方面,这种误差导致了设备稳定性降低,在安全使用上很容易体现出来。生产实践中,出现了从局部变形、迅速扩展为成整体失稳的问题,严重时还将造成财产、安全损失。对于圆柱壳结构的稳定性在航天和潜艇领域的研究与试验丰富,但是在化工行业内目前研究与使用较少。本文从薄壁壳体的稳定性角度出发,进行理论分析与探索,并结合生产实践提出防范措施与建议。

1 预灰桶桶体相关参数和变形特点

1.1 主要技术特性参数

规格尺寸:φ4000×14/10×103 23mm,13 660kg

设计压力:0.44kPa

设计温度:100℃

操作压力:0.28kPa

操作温度:91.17℃

腐蚀裕度:3mm

1.2 工艺流程

图1 预灰桶示意图

预热后母液由母液管(Dg350)进入预灰桶下部,来自石灰工序的灰乳经灰乳管同时进入预灰桶下部,两者在转动搅拌作用下充分混合初步反应,形成调和液,调和液(Dg400)经预灰桶上部溢流回到蒸馏塔蒸馏段,预灰桶出气经出气管线(Dg600)排出,砂疤沉淀后由底部废液砂疤管排出。

1.3 载荷分析

该设备承受的载荷主要包括:①设备自重由材料明细表计算可得。②顶部搅拌器重量:传动及轴封装置的质量为6 640kg,主轴及搅拌部分的质量为1 979.5kg,合计为8 619.5kg。电机和减速机安装位置偏离中心,实际加载时搅拌器的重力偏心加载。③搅拌器扭矩:假定启动时间为0.5s时,作用于筒体上的扭矩为M=14 348N·m。④内压:搅拌操作启动,促进蒸汽与冷凝水快速热交换,瞬间形成一定负压条件,并均匀扩散。

2 有限元法分析预灰桶极限载荷

2.1 建立有限元分析模型

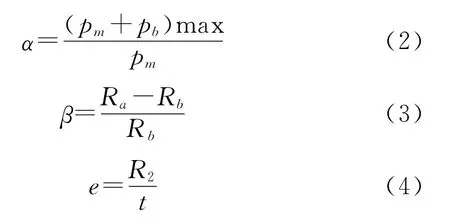

采用大型有限元计算软件ABAQUS 6.8,运用Buckle分析模块,可得到装置的线性屈曲模态及对应的极限载荷。考虑到分析要求及装置的结构特点,建立的有限元模型较真实装置作了一些简化。主要简化为:以设备本体法兰处为界;搅拌器及其支架及附件的载荷折算为均布载荷加载在加强筋平台上;简化容器底部裙座处锥型部分,模型采用壳单元建立,限元模型如图2所示。

图2 装置的有限元模型

2.2 边界条件

1)搅拌器部分的重力载荷

将搅拌器及其支架及附件的重力载荷分别加载在两处加强筋平台上。由于搅拌装置为偏心安置,所以两处载荷承受的重力不一致,两平台分别以承受总重(86 195N)的25%、75%计算。

2)搅拌器的扭矩

ABAQUS中通过下述方法加载扭矩:在筒体的轴线与搅拌轴填料法兰的交点位置设置一参考点RP,将该参考点与加强筋两个平台的上部平面进行耦合,即参考点RP的所有自由度将与两个平面一致。将Y方向的扭矩加载于参考点RP上,扭矩将自动传递给两个平面。真实工况下,搅拌装置的所有载荷通过四个支脚传递给筒体,因此这种加载方法与实际情况是相符的。

3)底部约束

将裙座轴截面的所有自由度设置为0。

2.3 网格划分

采用结构化网格对模型进行划分,总网格数约为7万个。

2.4 计算与分析

模型的所有材料均设置为Q235钢,其弹性模量为206GPa,泊松比为0.3。20℃时Q235钢的屈服应力为235MPa。

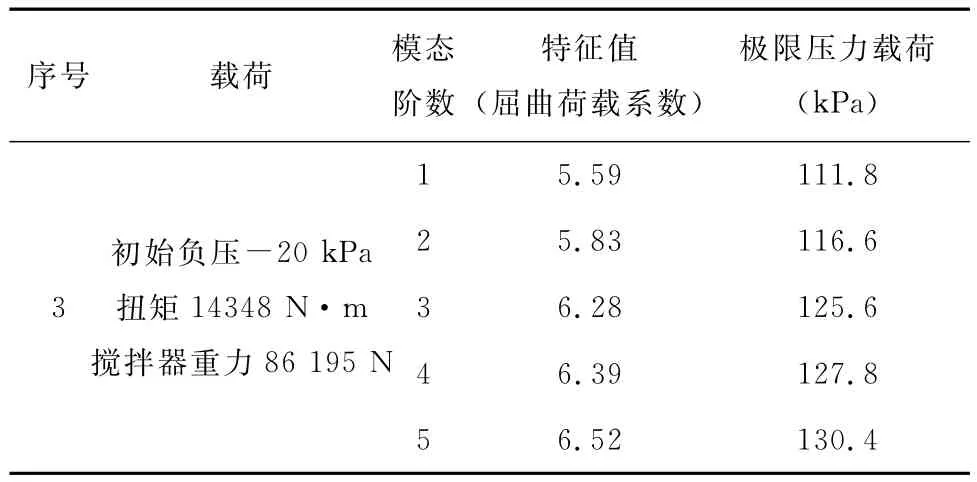

预灰桶在使用中同时存在恒定载荷和可变载荷,这些载荷会对计算中的屈曲载荷系数产生影响,从而使得系数存在变化。重力载荷与扭矩可视为恒载。考虑到外压是引起壳体失稳的最显著因素,故以下仅分析极限外压。表1列出了不同载荷组合时的极限压力分析结果。

表1 筒体的极限载荷分析结果

(续表)

结论:

1)由表1可知,计算的极限压力为107.0kPa(筒体内为负压),此值已超出大气压范围,故在正常生产条件下不会发生屈曲;

2)将重力和扭矩施加到结构中后,屈曲荷载系数反而增大,即极限压力值增大,但增大幅度很小。因此重力和扭矩对结构失稳的影响较小。

3 预灰桶失稳、变形事故情况分析

生产实践中,设备的搅拌开启瞬间,设备壳体局部出现有明显大面积凹陷,两侧不规则内凹,出现明显的失稳的变形特征。如图3所示两次事故后薄壁壳体变形的径向截面示意图。可以判定:开启瞬间,共同作用在局部壳体的载荷和应力,已经超过材料到变形临界值。

3.1 圆柱壳存在的形状偏差所造成的影响

利用李兹法(rayleigh-ritz)对此类设备进行研究,理论上,圆柱壳因为是轴对称的形状,所以当它受到的外压力或者是内负压是均匀的情况下,它的变形也是有规律的,周圈变形均匀。为方便研究,从假想均匀的圆柱壳上取出一个面积梁进行分析,通过这样的一个弹性基础单跨梁来分析设备所承受的应力。在这个面积梁上,定义壳体厚度t,半径为R(内半径),当承受的均匀压力p时,壳体所承受的一次薄膜应力为:

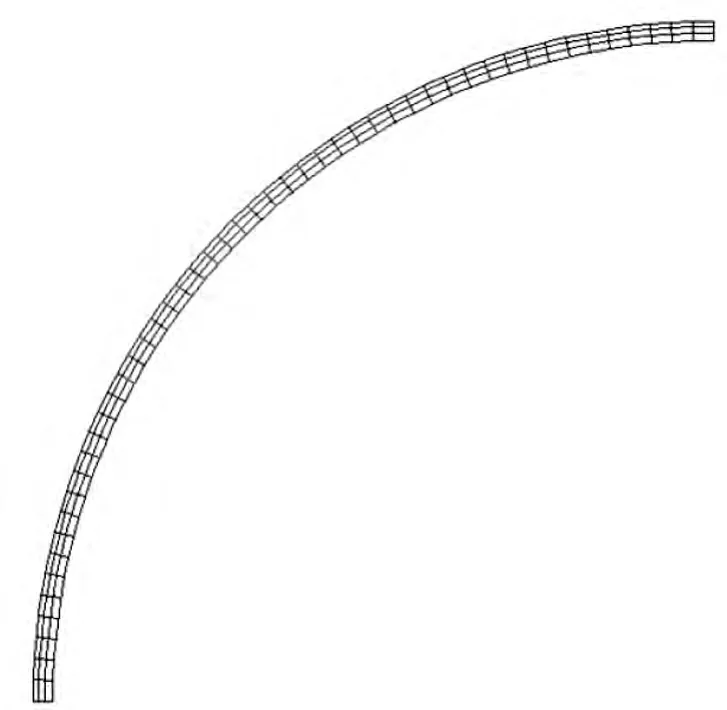

在实际工作中,圆柱壳很难保证理想的圆度,截面为椭圆状。在这种情况下,它所受到的应力随之发生变化,如果按照上述公式计算,会出现偏差。当截面为椭圆形时,圆柱壳上一次弯曲应力pb会在偏差越大的情况下,数值偏差越大,特别在椭圆的最长轴上数值最大。如图4所示,取圆柱壳的一部分研究,假定椭圆的半长轴为Ra(内圆),半短轴为Rb,可以得到三个无量纲参数:

图3 事故横断面截面图

在上述公式中,α可计算出壳体弯曲应力的数值,β可计算出壳体整体形状偏差的数值,e可计算出壳体壁厚的数值。

当圆柱壳的容器被施加了外部压力或内部施加负压后,它的形状会随着压力的变化而进行变化,特别当圆柱壳为直接较大、壳体厚度较薄的情况下,变形表现的更加显著。在这种情形下,变形量对整体设备的载荷、刚度影响也随之增大。所以用有限元计算圆柱壳的变形时一定要考虑几何非线性的存在。

图4 将圆柱壳划分为有限元网格

在几何非线性条件下,圆柱壳的弯曲应力与内压不再成线性关系。用一次薄膜应力pm分析为内压p的大小,通过试验可得到α和pb之间随着压力变化后的曲线图(图5),这里以5种不同壁厚和3组形状偏差进行有限元数据分析。

图5 圆柱壳因形状偏差所产生弯曲应力的分析

从图5可知:

1)图中e增加,pm的曲线斜率所存在的差别变的更明显。这说明几何非线性对圆柱壳计算结果的存在非常明显的影响,通过上图可知,壳体壁厚越薄,存在的影响越大。

2)α与β为正比关系,可知形状偏差对弯曲应力pb的影响比较显著。

3)通过上图可以看出pm越小,图中的直线斜率越大。可知当壁厚一样时,它所受的薄膜应力pm也随之变小,形状偏差对pb的影响表现显著。

4)图中如果β值一样时,e值越大,α值越大,若变形一样,壳体壁厚越薄,它的弯曲应力pb的变化越明显。

3.2 初始挠度对圆柱壳稳定性影响的分析

圆柱壳的变形分析是在内外压力发生变化时所发生的,在它自身所承受的范围内,变形不体现出来;但随着压力的P的变化,当超过了它所承受的临界值,圆柱壳的变形失稳会从量变转化为质变,圆柱壳的对称性发生变化,压力与变形之间的线性关系也发生变化,即使在圆柱壳载荷没有变化时,设备的变形也会继续扩大,最后导致整体变形破坏。

通过试验可知,在壳体的厚度原始缺陷控制在20%以内时,外界所产生的应力对它应力的影响很小,在设计中可忽略。但是在圆柱壳稳定性研究时,往往忽略初挠度所存在的影响,所以理论计算值和试验值有很大差别。在李兹法(rayleigh-ritz)对圆柱壳的研究试验中,通过有限元模型的分析和公式的校核,误差可以差别到67.67%。实际上,此类设备的实际临界压力低于理论计算值,主要原因为:

1)实际当圆柱壳失稳时,它的应力已经超过了它自身的弹性极限,而理论公式中计算时建立在壳体材料为标准弹性的基础之上,所以造成了偏差。

2)以上分析可知,圆柱壳在制造中由于各方面的影响和限制,因为卷板、焊接以及矫正等,会在设备本体上产生初始挠度,当生产中外力的存在,这些初始挠度将会造成壳体的变形弯曲。这也是理论公式计算中没有考虑到的附加应力,这种应力往往还是比较大的。这种应力的存在,在圆柱壳各种条件发生变化时,如果超出载荷极限,它会加剧设备的变形,破坏它的强度和稳定性。

4 增强预灰桶的稳定性的措施

薄壁圆柱壳体类设备强度的常规计算和校核是设计的基础,提升薄壁圆柱壳体类设备的稳定性,在制造、使用和运行管理中,以下因素还需予以考虑:①提高预灰桶的负压承载极限。负压承载极限是宏观上对设备整体的评定,提高负压承载极限可以通过肋板的增设和调整。②此类设备多以现场滚板制圆加工为主,强化现场的建造质量把关。在制造和检修过程中,执行质量检验标准,按规范控制不圆度和错边量等制造偏差。③生产运行中,搅拌启动瞬间,蒸汽与冷凝水热交换,形成负压脉冲载荷,是破坏稳定性诱发因素之一。严格执行工艺操作规程,规范操作程序,是防止负压出现等不正常工艺状态出现的有效手段。④载荷均匀对预灰桶的稳定性有着非常关键的影响。运行中,监控电流变化,执行定期清理工艺纪律,防止化工物料粘结等不均匀产生的附加载荷,对整体设备的稳定性造成影响。

[1] 徐秉业.弹性力学[M].北京:清华大学出版社,2007

[2] 张征明,王敏稚,何树延.压力容器形状偏差对安全性能的影响[M].核动力工程,2000(05)