卧螺离心机用于盐泥过滤的工艺改造设计

2015-12-03刘忠华虞红梅赵会聪王海芳

王 欢,刘忠华,虞红梅,赵会聪,王海芳

(唐山三友化工股份有限公司,河北 唐山 063305)

随着浓海水项目的进一步实施利用,浓海水的使用量不断增加,致使盐泥量不断加大。已有的盐泥压滤系统已满足不了生产所需要的处理能力,增加新的卧螺离心机工艺处理流程,是达到生产工艺处理要求与现有生产能力相匹配的必然途径。

1 工艺方案的确定

1.1 主体设备的确定

原有盐泥压滤设备为板框压滤机,其处理能力约为20m3/h,浓海水使用量的增加,需要增加处理盐泥量大概为200m3/h(考虑将来改建扩建,相应地增加出了富裕量)。经计算,需要新增相同的板框压滤机为20台左右。根据压滤工序现有厂房及设备布置状况,增加20台板框压滤机已没有安装位置。并且,板框式压滤机在生产运行中也存在着种种弊端,如滤框给料口容易堵塞,滤饼不易取出,不能连续运行,处理量小,工作压力很低,而且普通材质方板不耐压、易破板,滤布消耗大,板框很难做到无人值守,滤布常常需要人工清理,耗费了大量的人力和物力等。卧螺离心机占用空间小,能连续稳定运行。经过对卧螺离心机进行调研和现场试验,能够对我公司的一次盐泥进行处理,并且处理效果较好。每台卧螺离心机折合盐泥处理能力约为100 m3/h,仅需2台就能达到增产后的生产处理能力。

所以确定,选用卧螺离心机作为处理一次盐泥的主体设备。

1.2 工艺流程的设计

新的生产工艺流程为:在不增加盐泥入料泵的基础上,利用原DN300的一次盐泥总管,通过在总管原有中间隔断阀门的两侧各甩出一条分支管路,两条分支管路并成一条盐泥总管,作为新增工艺的盐泥进料总管。之所以从原有阀门的两侧做两处支管是因为在满足故障生产不停车的要求下,可以切断阀门单侧进泥,不会对整个生产系统造成影响。进泥总管将盐泥送入盐泥缓冲罐,进入两台卧螺离心机。新增设的絮凝剂添加系统,将配置好的助剂送入助剂储桶,通过助剂输送泵送入盐泥缓冲罐,在缓冲罐内,助剂和盐泥在充分混合初步沉淀后进入卧螺离心机。处理后的滤液排出汇入原2根DN700的离心液总管(离心液总管为14台压滤机的自流滤液总管路)。新增卧螺离心机的下料皮带分别接入碱渣皮带和盐泥皮带,使滤饼既能通过碱渣皮带运出,又能通过盐泥皮带运走。引用海水作为絮凝剂添加系统的溶液用水。地下水作为离心机冷却和冲洗水用水。

1.3 设备订货参数设计

1.3.1 离心机订货条件

盐泥介质成分为NaCl:88.56kg/m3;Mg(OH)2:38.53kg/m3;CaCO3:19.92kg/m3;CaSO4·2H2O:43.49kg/m3。介质温度为25~50℃,介质密度为1 200kg/m3,pH:9.3。

为了满足生产所需的处理能力,需订购2台处理能力>9t/h(干基计)的卧式螺旋卸料沉降式离心机。离心机为逆流卧式螺旋卸料沉降离心机,离心机主要是由螺旋体、转鼓与液压差速器三个关键部件组成。在主驱动电机带动下进行高速旋转从而形成离心力,由于离心力的作用,物料中密度大的固体颗粒物沉积在转鼓的内壁上,工作时螺旋体通过液压差速器驱动与转鼓作不等速的相对运动,螺旋体不断将沉积在转鼓内壁上的固体颗粒物刮下来并从排渣口推出,分离后的清液经过螺旋体螺旋内液层通道从转鼓溢流口排出。从而实现固液分离过程。

1.3.2 絮凝剂添加装置订货条件

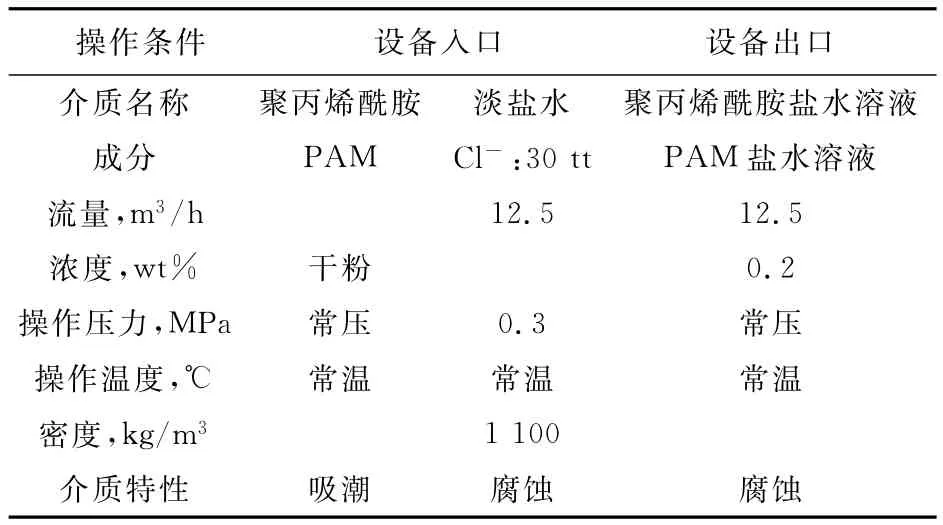

根据卧螺离心机的工作原理,只有让盐泥固液絮凝分离效果才会更好,因此我们投入了聚丙烯酰胺进行助沉。通过对聚丙烯酰胺盐水溶液的实验证明,处理200m3/h盐泥所需助剂量为25m3/h。考虑现场位置,确定采用2台套絮凝剂添加装置,则每台套的处理能力要达到12.5m3/h。设计数据见表1。

表1 絮凝剂添加装置设计数据

1.3.3 助剂泵选型

输送介质的物理化学性能直接影响泵的性能、材料和构造,是选型时需要考虑的重要因素。本项目中输送的介质为聚丙烯酰胺溶液,如果采用离心泵,离心泵是由于在叶轮的高速旋转所产生的离心力的作用下,将水提向高处的。聚丙烯酰胺是一种水溶性线型高分子物质,因此在离心泵叶片高速运转下产生较大离心力会将其高分子链结构破坏,以及产生热量也会对其高分子链结构不同程度的破坏,最终无法达到添加药品处理的效果。如果采用容积泵,容积泵的工作原理是依靠工作元件在泵缸内作往复或回转运动,使工作容积交替的增大和缩小,以实现液体的吸入和排出,这就不会对聚丙烯酰胺的高分子链结构造成影响。其次,离心泵虽然可以调节流量,但不能准确调节,不能随着需药量的大小而控制其流量大小,会不同程度的损耗聚丙烯酰胺的使用量。很显然,不适宜使用离心泵输送聚丙烯酰胺的水溶液,适宜使用螺杆泵。

因此,本项目最终确定使用螺杆泵。螺杆泵的使用环境:压滤厂房;介质为含聚丙烯酰胺(PAM)的盐水溶液(浓度2‰);介质温度5~50℃;介质密度1 200kg/m3;流量25m3/h;扬程40m。

2 设备平面布置图设计

设备布置设计中应考虑生产工艺对设备布置的要求、安全技术对设备布置的要求、操作条件对设备布置的要求、设备安装、检修对设备布置的要求、厂房建筑对设备布置的要求等因素。

2.1 卧螺离心机

为了便于操作及节省空间,将新增的两台卧螺离心机安裝于离心机厂房原8#盐泥压滤机位置。

2.2 絮凝剂添加装置

为了合理充分利用已有现场的实际空间,想利用原碳酸钙离心机东南侧预留的离心机基础作为两台套絮凝剂添加装置的基础。

2.3 螺杆泵

两台螺杆泵安裝于压滤主厂房一层已有助剂桶北侧、助剂桶与二次滤液桶中间的地面上。

3 仪表及控制方式的设计

3.1 流量计设计

此工艺流程中设置流量计4个。新增流量计,一个用于DN200的盐泥进料总管,一个用于DN80的助剂管路,另外两个设置于DN100的新增卧螺离心机盐泥进泥管(此处两个流量计由卧螺离心机设备厂家提供)。盐泥总管上的流量计主要介质成分为一次盐泥,密度为1 200kg/m3,温度为30~50℃,介质压力0.4~0.6MPa,流量正常是范围为150~200m3/h,安装于DN200的20#材质管路上。助剂管路上的流量计主要介质成分为聚丙烯酰胺盐水溶液,密度为1 200kg/m3,温度为30~50℃,介质压力0.35~0.4MPa,流量正常是范围为20~30 m3/h,安装于DN80的316L材质管路上。流量计流量显示接入DCS操作系统中。

3.2 调节阀的设计

此工艺流程中设置调节阀2个,用于从盐泥缓冲罐出料至离心机进料前的管段上的进料调节。进料管路主要介质成分为一次盐泥、助剂混合泥,密度为1 200kg/m3,温度为30~50℃,介质压力0.35~0.4 MPa,流量正常是范围为90~110m3/h,安装于DN150的20#材质管路上。调节阀阀前压力0.35~0.4MPa,阀后压力0.05MPa,故障时调节阀全开。调节阀开度接入DCS操作系统中。

3.3 螺杆泵控制方式的设计

两台助剂螺杆泵一开一备,设备位号为J8018A、J8018B,型号为J70-1,配套电机为Y132M-4/7.5kW。现场要求启动、停止、电流指示、运行指示。DCS要求电流指示、运行指示。同时,由于螺杆泵本身不能调节其流量,故两台泵均要求变频控制,通过变频控制助剂流量。

4 管道的设计

4.1 进泥总管路的设计

利用原DN300的盐泥总管,通过在总管原有阀门的两侧甩出两条分支为DN150管路后并成一条DN200盐泥总管,作为新增工艺的盐泥进泥总管。根据管道布置的一般要求,盐泥进泥总管因从压滤主厂房北侧墙外原有管路上甩出,此处管道较多,环境复杂,为了避免管路在安装时出现“气袋”、“口袋”和“盲肠”,两条进泥分支总管采用向上偏北45°角的方式做甩头。在进泥管线进入盐泥缓冲罐前,为了避免管路挡门、挡窗,在主厂房北侧二楼楼层地面上方墙壁上开孔,DN200的进泥总管穿墙进入设置在减排压滤主厂房二楼原8#压滤机处的盐泥缓冲罐,管路贴地面敷设安装。

4.2 离心机进泥管路的设计

盐泥缓冲罐下进上出将盐泥通过DN200盐泥缓冲罐出泥管路压入两台卧螺离心机,因为输送的介质为盐泥,为便于检修清理,管路中不采用弯头管件,一律用三通代替,不连接管路的三通一端用法兰盖盲断。在进入两台卧螺离心机之前,引入卧螺离心机的进泥管路分支为DN150。因进入卧螺离心机前的流量计和调节阀管径均为DN100,故将DN150的分支管路在进入卧螺离心机之前变为DN100的进泥管路。为了满足管路敷设既美观又便于施工,盐泥缓冲罐安装位置要求保障出口管路在出口至进入卧螺离心机前管路都是直线敷设,这就要求盐泥缓冲罐在基础施工时位置要准确。

4.3 离心机滤液管路的设计

经过离心机处理后,通过离心机泥水分离阀,将离心机固相通过碱渣或盐泥皮带运出。滤液通过DN200的滤液管路排出汇入原DN700的离心液总管。随着离心机的连续运行,离心机固相中会存留部分滤液,故采用DN200管路连接固相与液相,坡度为i=0.005,坡向液相管路。

4.4 助剂管路、地下水管路及絮凝剂溶解用海水管路的设计

助剂管路、地下水管路和絮凝剂用海水管路的敷设安装,则充分考虑了不妨碍设备和管件、阀门的检修。新增设两台套絮凝剂添加系统,将配置好的助剂通过DN65的出药管路送入助剂储罐,通过助剂输送泵输出的DN80的助剂管路送入盐泥缓冲罐,助剂切线进入盐泥缓冲罐,使助剂和盐泥在盐泥缓冲罐内充分反应沉淀后进入卧螺离心机。在符合设备冲洗水、冷却水水质和现场条件就近原则的要求下,从厂房原有DN80的地下水管路中甩出DN80地下水管路做为离心机冷却和冲洗水用水。为了合理利用水资源,在满足配制要求的前提条件下,引用海水作为絮凝剂添加系统的溶液用水。从DN100的海水管路中,引出DN80的海水管路与原试验用助剂装置的DN100的进水管路相连。两种水源在连接处设有各自的控制阀门,随生产情况控制各种水源的用量。此设计还避免了其中一种水源在出现事故时能够利用另一种水源作为助剂溶解用水,做到即使在故障时不停助剂的生产要求。两台套助剂装置的溶液进水分支管路为DN40。

所有管路在敷设时都设有一定的坡度,坡度方向均为顺介质流动方向,地下水和海水管路坡度为i=0.003,助剂和盐泥管路坡度i=0.005。

[1] 中国石化集团上海工程有限公司.化工工艺设计手册(第四版)[M].北京:化学工业出版社,2011

[2] 李崇岳.化工工艺设计概论(第一版)[M].天津:天津大学出版社,1994