组合式氨冷器的设计及制造

2015-12-03白巨娟林天昊

白巨娟,林天昊

(中昊(大连)化工研究设计院有限公司,辽宁 大连 116023)

组合式氨冷器是为某公司化肥项目设计制造的三类压力容器,是氨合成/尿素装置(200万t/a合成氨350万t/a尿素项目)的关键设备。此设备为实现工艺过程,管板采用多管板,换热管采用环管套内管,环管与中间管板采用深度胀接,内管与冷端第二管板采用“O”型圈连接,冷热端第二管板及中间管板采用压差设计的结构[1]。因此该设备制造过程中的管板加工、换热管深度胀接及耐压试验等的难度很大。为此,在制造过程中制定了严密的管板加工、换热管深度胀接及耐压试验等技术方案,攻克了制造过程中各难点,最终使产品的质量达到设计和相关技术条件的要求。

1 设备结构特点和主要技术参数

1.1 设备结构特点

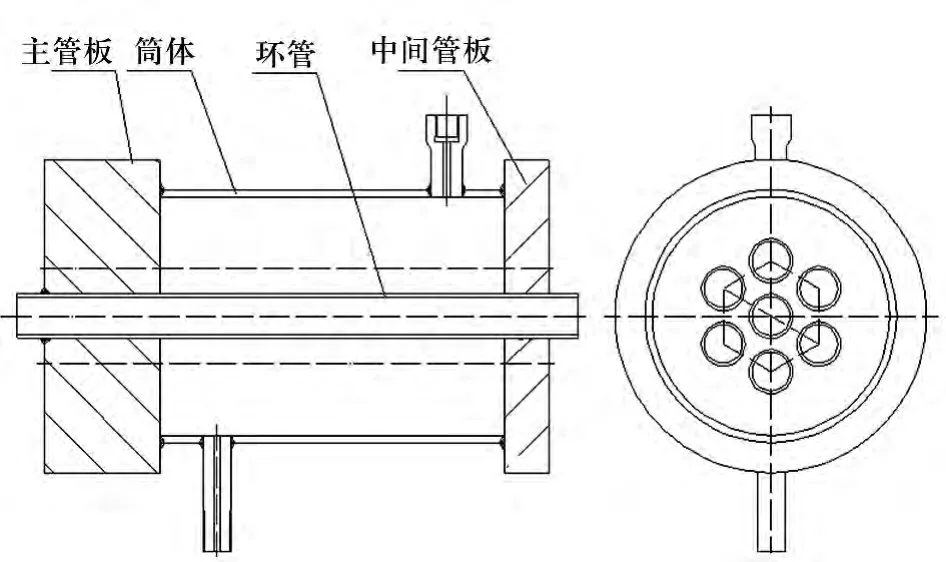

该设备共有五块管板,两块热端管板,两块冷端管板,以及中间一块管板。换热管由环管和内管组成,环管设置在热端主管板和冷端主管板之间,内管设置在热端第二管板和冷端第二管板之间。环管与中间管板采用深度胀接,环管与冷热端主管板采用胀焊并用,内管与热端第二管板采用强度胀,内管与冷端第二管板采用“O”型圈连接。(见图1)

图1 设备结构简图

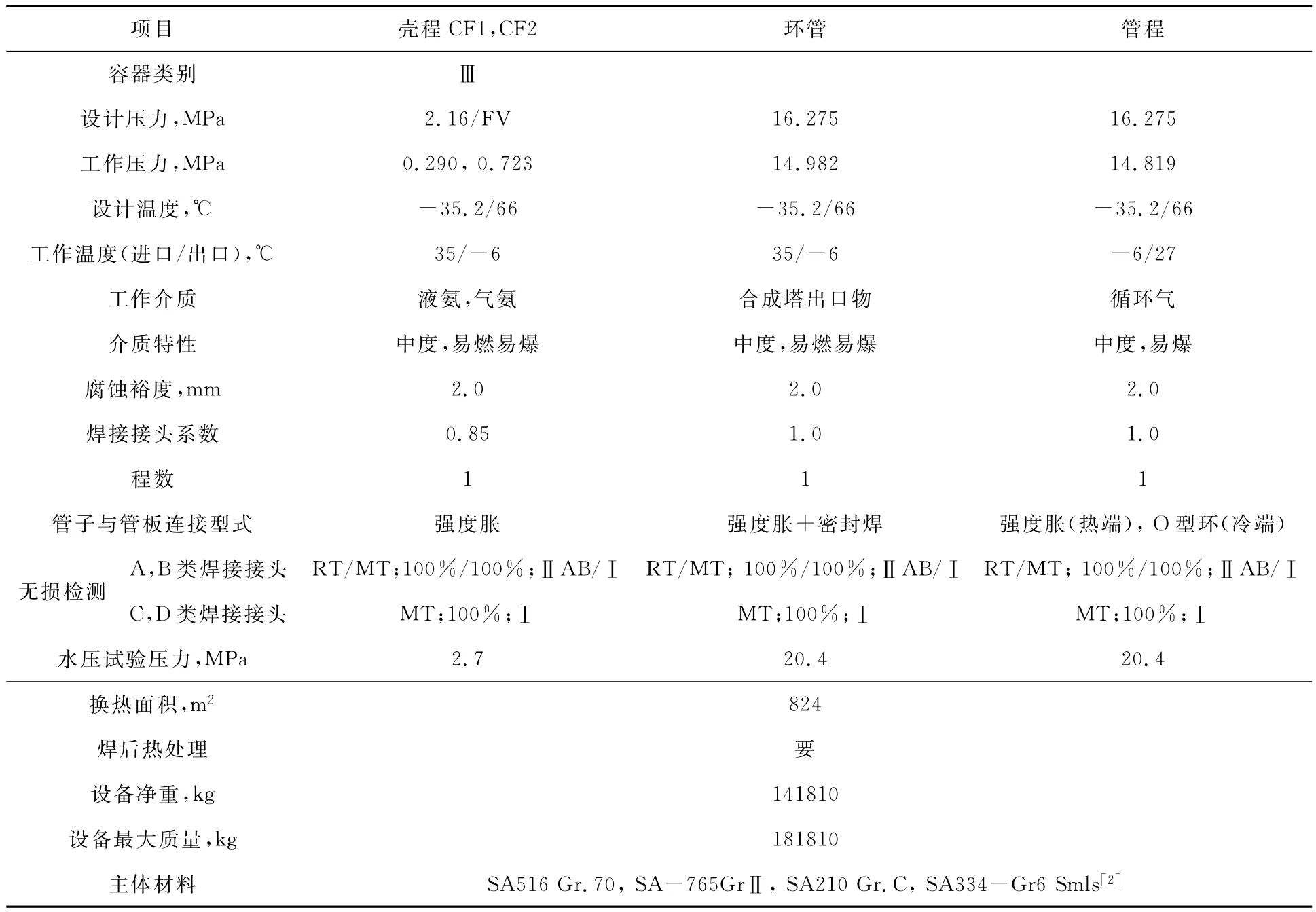

1.2 设备技术参数(表1)

表1 技术参数

2 换热管材料的采购

由于此换热器为环管套内管结构,并且内管外壁间隔745、圆周120度均匀焊有φ3×30的支撑棒结构,因此在采购时对环管内径,内管外径及管壁厚偏差提出了比常规标准更严格的要求,以便制造安装时顺利穿管。

3 制造控制要点

3.1 关键零部件的制造

3.1.1 管板

设备共有五块管板,两块热端管板,两块冷端管板,以及中间一块管板。因此加工及组装时要特别注意各管板的同心度、平行度及其与壳体轴线的垂直度等。为了保证换热管能够顺利穿入,要求组装前进行五块管板的预组装。

3.1.2 冷端第二管板“O”型圈密封槽

内管与冷端第二管板为“O”型圈连接,为保证密封性能,对密封槽的加工精度提出了严格要求(如图2)。

图2 冷端第二管板”O”型圈密封槽结构图

3.1.3 内管焊接支撑棒

内管共840根,每根内管上需焊接63根支撑棒,共52920根。大量间隔有严格要求的支撑棒给焊接带来了难题。因此制造过程中制作了焊接工装,保证了间距要求、相对方位和焊接速度。

3.1.4 壳程筒体制造控制要点

有4组管组与壳程筒体连接,为了不得影响管束安装需打磨管组与CF-1、CF-2焊缝内部与母材齐平。进行热处理时为防止壳体变形,影响管束安装需注意安装内部支撑。

3.1.5 深度胀接

设备全长约22m,环管约15m米,与中间管板在距热端约65 000处进行深度胀。为避免漏胀和过胀,制定了环管与主管板及中间管板模拟胀接工艺(如图3)。采用与主体相同的材料、结构、焊接及无损检测。壳程进行水压试验及氨检漏试验。试验合格后做中间管板与环管胀接部位的拉脱试验,做中间管板与环管胀接部位的剖切检查,测量胀接后的环管外径、中间管板内孔直径。依据试验结果,确定产品制作时环管与中间管板之间的胀接压力。

3.2 产品的检验

3.2.1 无损检测

壳程筒体A、B类焊接接头在最终热处理前进行局部RT,符合JB/T 4730.2-2005中B级透照质量的Ⅱ级合格。环管及管程A、B类焊接接头在最终热处理前进行100%RT,符合JB/T 4730.2-2005中B级透照质量的Ⅱ级合格。所有A、B、C、D类焊接接头最终热处理前、后及水压试验后进行100%MT,符合JB/T 4730.4-2005中的Ⅰ级合格[3]。

图3 模拟胀接工艺图

3.2.2 氨渗漏试验

热端主管板和冷端主管板管头进行氨渗漏试验(如图4)。试验介质15%氨气+85%氮气。试验压力=0.1353MPa(表压)。氨渗漏试验一次合格。

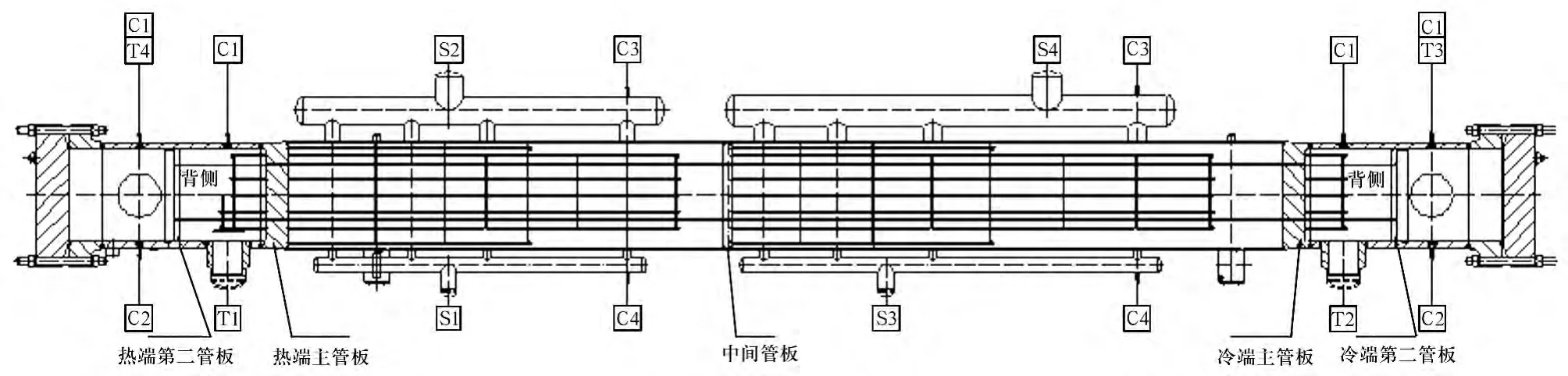

3.2.3 耐压试验

壳程水压试验:壳程氨渗漏试验合格后进行中间管板及壳程水压试验(如图4)。CF-2侧进水口为S2,出水口为S1,排气口为C3,试验压力0.65 MPa(CF-2侧),CF-1侧不加压,试验温度≥10℃,检测无泄漏;CF-2与CF-1两侧同时加压,注意两侧压差≤0.52MPa(包括升压、保压、泄压),CF-1侧进水口为S4,出水口为S3,排气口为C3,试验压力2.7MPa,试验温度≥10℃,检测无泄漏。

管程及环管水压试验:壳程水压试验合格后进行管程及环管水压试验(如图5)。热端、冷端第二管板水压试验,进水口为T1,出水口为T2,排气口为C1,试验压力0.65MPa(环管侧),试验温度≥10℃,检测无泄漏;热端、冷端第二管板两侧同时加压,注意两侧压差≤0.52MPa(包括升压、保压、泄压),进水口为T4,出水口为T3,排气口为C1,试验压力20.4MPa,试验温度≥10℃,检测无泄漏。

水压试验合格后,容器内的水必须彻底排净吹干,表面处理合格后用氮气置换容器内的空气,置换后充氮至压力为0.05MPa时保压,此压力保持到运输存放全过程,直至安装卸压。

图4 壳程氨渗漏试验、水压试验示意图

图5 管程水压试验示意图

4 结 语

在产品的设计过程中合理选择结构;换热管材料采购时控制了尺寸偏差,确保环管和内管顺利安装;制造过程中通过制定克服难点的技术方案,使得制成的产品最终通过严格的产品检查和验收,各项指标均达到了相应标准和技术条件的要求,较好地保证了产品的质量。设计、制造过程和最终取得的成果,使有关技术人员和现场操作者在设计、制造经验和管理水平等方面都有较大的提高,为同类结构关键设备的设计与制造提供了借鉴。

[1] GB151-1999管壳式换热器 [S].

[2] ASMEⅡ卷 A篇 铁基材料 [S].

[3] JB/T 4730-2005,承压设备无损检测 [S].