燃气轮机燃烧脉动现象及抑制方法研究

2015-12-02汪剑波

汪剑波

(福能集团晋江天然气发电有限公司,福建 晋江 362251)

燃气轮机因启停迅速、调峰优越,越来越多地受到发电企业的重视,近年来更是呈现快速增长势头。燃机电厂一般采取两班制运行模式,由于启停频繁,也给发电企业带来燃机使用寿命缩短、附属辅助设备疲劳老化、机组运行维护周期变短、维护费用增高、生产成本上升等诸多问题。

某燃气轮机电厂一期工程建有4台S109FA燃气—蒸汽联合循环机组,由MS9001FA型燃气轮机、纯凝式汽轮机、全氢冷发电机和NG-109FA-R型自然循环余热锅炉组成。机组投产运行后常因燃烧脉动异常导致燃烧部件损坏,在每次检修后,均要由GE公司技术人员进行燃烧调整才能保证设备后续稳定运行。燃机燃烧部件频繁损坏已成为影响燃机安全、稳定运行的重要因素。

1 燃烧脉动机理

为降低NOx排放并提高燃烧效率,燃机燃烧室越来越多地采用预混燃烧模式。但预混燃烧稳定范围窄,不能适应燃气轮机大范围变工况运行,在低负荷工况下容易出现熄火。预混燃烧也容易产生因声波、流体和放热之间相互作用所引起的振荡现象[1]。

燃烧脉动发生在燃烧器的火焰区域。燃烧产生的热量以声光模式释放出来[2]。当有外界因素干扰时,剧烈的声光释放又会产生大量的热量,反过来加剧声光的释放,激发脉动产生。

燃烧振荡时,会伴随着放热量和压力的大幅波动[3],使系统性能下降并降低燃烧室使用寿命。燃烧脉动会引起燃烧不稳定,影响机组正常运行,严重超限的燃烧脉动会导致燃烧部件的损坏。火焰筒和过渡段等燃烧部件都位于高温区域,如这些部位受到严重损坏,脱落的碎片会随气流进入透平段,造成次生破坏。

2 燃烧脉动和部件损坏情况

2010年12月以来,3号燃气轮机排气温度分散度逐渐变大,最大值达到57.3℃。2010年12月31日检查发现过渡段后支撑螺栓共断裂8颗,5号、6号、7号过渡段上两颗固定螺栓全断,9号、3号过渡段上各断裂1颗螺栓,过渡段位移导致浮动密封被撕裂。

2011年1月10日,4号燃气轮机因排气温度分散度高进入压排缸检查。发现7号过渡段后支撑螺栓断裂两颗,过渡段位移导致浮动密封撕裂,过渡段本体后支撑出现裂纹。

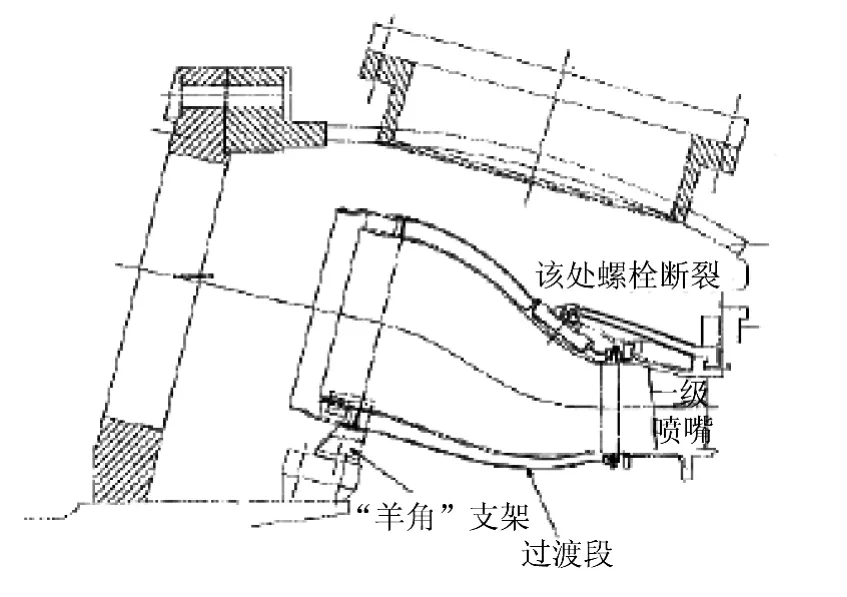

2011年2月26日,3号燃气轮机排气温度分散度突然变大。2011年3月3日检查发现过渡段后支撑螺栓断裂5颗,10号过渡段上2颗全断,8号、12号、17号过渡段各断裂1颗,10号过渡段位移导致浮动密封撕裂,如图1和图2所示。

图1 过渡段螺栓断裂处

2011年3月6日,4号燃气轮机满负荷运行排气温度分散度突变到约40℃。2011年3月8日进入压排缸检查,发现6号过渡段后支撑螺栓断裂两颗,过渡段位移导致浮动密封撕裂。

图2 过渡段密封条破损处

2011年9月4日,进入3号燃气轮机压排缸检查,发现压排缸加强筋根部拐弯处出现裂纹,有4处长达50mm左右的裂纹纵深整个加强筋。

2011年10月10日进入4号燃气轮机压排缸检查,发现8号过渡段支耳固定螺栓断裂。

2012年2月15日,进入2号机组压排缸检查发现7号过渡段支架有一裂纹。

2012年4月23日,检查3号燃气轮机燃烧部件。发现1号~4号、7号、9号、11号~18号火焰筒的弹性密封片变形翘曲严重,其余4个火焰筒弹性密封片轻度磨损及变形;2号、4号~9号、12号~16号过渡段均发现不同程度缺陷。

2012年5月10日,对2号机组压排缸目视检查发现,除1号过渡段外,其余过渡段过桥筋板断裂。6号、15号、18号过渡段筒体有裂纹,8号-9号/9号-10号/11号-12号过渡段处压排缸筋板裂纹补焊后再次开裂。

由统计数据可以看出:燃烧脉动异常导致燃烧部件破损后,机组排气分散度变大;绝大部分燃烧部件损坏发生在过渡段,并且大多为固定螺栓断裂致部件移位损坏浮动密封或侧密封,冷介质漏入致出现低温区;故障大多发生在2~5月以及9、10、12月,即冬季和夏季燃烧调整时期。

3 燃机动压监测抑制燃烧脉动

燃气轮机燃烧监测大多是根据排气温度分散度的变化来进行的。影响排气温度分散度变化的因素很多,如燃料分配均匀程度、燃烧室结构差异、叶片结垢程度、燃料喷嘴工作情况等。排气温度分散度只是间接反映了透平、燃烧部件以及燃料供给系统的工作状况。为了有效防止异常燃烧脉动,保证燃烧部件在维护周期内的安全运行,GE公司为用户设计配置了燃气轮机连续动压监测系统(CDM),但国内大多数用户并未安装。

某燃气轮机电厂为有效解决燃烧脉动异常致燃烧部件损坏问题,安装了CDM系统。首套CDM系统在4号机组C修时安装,并于2012年4月5日正式投入使用。第2套CDM系统于2012年6月26日在3号机组上投入使用,其余两台机组CDM系统相继安装并投入运行。

3.13 号机组应用情况

2013年4月7日,对3号机组进行压排缸目视检查,发现4号过渡段拉力螺栓和螺母断裂缺失,8号过渡段1号件断裂。

2013年5月6日,检查发现3号机组14号、15号过渡段之间的侧密封破损。

3号燃气机组上半年PM模式下9号、10号、11号火焰筒L频脉动相较于其他火焰筒略大。2013年7月26日,GE控制TA对3号机组进行季节性燃烧调整,将VA13-2清吹阀开度从7%提高至9%,以确保远离压力开关动作点,避免出现预混闭锁,同时达到降低9号、10号、11号火焰筒L频脉动的目的。燃烧调整后9号、10号、11号火焰筒L频脉动略有降低,但仍高于其他火焰筒L频脉动。

2013年10月B修期间,检查发现11号火焰筒密封圈处涂层掉块烧蚀,18号火焰筒密封圈处涂层鼓包,18只火焰筒密封圈轴向部位均有不同程度磨损。更换处理后,2013年10月16日燃烧调整发现,9号、10号、11号火焰筒L频脉动略大问题得到较大改善,与其他火焰筒L频脉动基本一致。

3.22 号机组应用情况

2013年9月7日至9月22日,2号机组B低频脉动上涨,其中9月9日至9月11日期间B脉动异常升高,最高达到0.089 6MPa。经分析,认为2号机组脉动异常升高是液化天然气站2013年9月7日新到一船高热值天然气所引起。通过CDM系统发现该故障后,立即联系GE公司控制TA处理。但GE技术人员在2013年9月23日才到现场对机组进行燃烧调整。燃烧调整后,先导预混模式下低频B脉动降至合理水平,但高频H脉动上涨,最高达到0.025 5MPa,之后维持此状态运行。2013年10月1日临检时,进入压排缸检查,发现10号过渡段的固定螺栓断裂,进行更换处理。通过分析表明,因为机组脉动异常运行时间长达半个月,致10号过渡段固定螺栓被振断。

通过借助CDM系统对燃烧室进行实时动压监测,对提前发现燃烧故障并及时进行燃烧调整有很大帮助,可在一定程度上避免或缓解燃烧故障对设备带来的影响。

4 结论

(1)从安装CDM系统以前的几次燃烧异常情况可以看出,GE燃烧监测保护存在明显的事后监测问题。当S109FA燃机本身的燃烧监测系统发出“燃烧故障”报警时,燃机的燃烧系统已经损坏的比较严重。

(2)CDM系统能实时监测燃机各燃烧室的脉动情况,还包括燃烧旋转角度显示以及温度场的显示,能预先判断燃烧系统的健康状况。CDM系统只是一个监测装置,不具有联锁保护功能。在运行中应加强脉动监测,以及时采取措施,避免燃烧系统发生严重故障。

(3)在燃烧脉动波动初期监测其压力变化,监视燃烧状态变化趋势,有利于及时调整燃料气温度。在燃烧偏差值尚未达到报警或跳闸前,应及时调停机组对燃烧系统进行检查,实现对燃烧系统的状态检修。

(4)在运行中应加强对CDM系统的维护,确保该系统正常投用。运行人员应高度重视CDM系统对燃烧室脉动情况的监测结果,在发现脉动异常后应及时采取燃料气温度和燃烧调整等措施。

[1] 韩昭仪.燃料与燃烧[M].北京:冶金工业出版社,2004.

[2] 许晋源,徐通模.燃烧学[M].北京:机械工业出版社,2003.

[3] 汪军.工程燃烧学[M].北京:中国电力出版社,2008.