芯棒锥面结构对孔冷挤压强化残余应力场的影响

2015-11-30朱有利王燕礼边飞龙

朱有利,侯 帅,王燕礼,边飞龙,管 宇

(1.装甲兵工程学院装备再制造工程系,北京 100072;2.中国航空工业集团公司沈阳飞机设计研究所,沈阳 110035)

机械连接如栓接和铆接在飞机结构中占有重要地位,而结构件上的紧固孔是应力集中部位,因此是疲劳强度的薄弱点.有关飞机结构失效的调查表明,约有70%的疲劳裂纹源于铆接和螺栓连接的紧固件孔[1],制约了飞机整体疲劳寿命的提高.为了提高孔构件的抗疲劳性能,发展了孔冷挤压强化技术,利用比被挤压材料硬度高的过盈挤压工具,对孔壁、孔角、沉头窝等表面施加挤压力,使被挤压部位的表层金属产生塑性变形,卸载后因弹性恢复形成残余压应力层,一方面降低由外载引起的孔边平均工作应力,另一方面降低裂纹尖端的应力强度因子,延缓裂纹扩展速率,从而达到有效提高疲劳强度的目的[2].

孔冷挤压强化技术由于工艺方法简单且不增加飞机结构质量、不改变结构形式,因此得到了较为广泛的应用.图1是直接芯棒冷挤压扩孔工艺的示意图,其中挤压芯棒是实施孔冷挤压强化的关键工具[3].国内外对孔冷挤压工艺开展了较多的研究,从实验和仿真方面研究了孔挤压工艺参数对孔挤压强化残余应力场分布以及疲劳寿命的影响规律[4-8],但未见有关芯棒结构细节对孔冷挤压残余应力影响的研究工作.

图1 直接芯棒孔冷挤压示意图

影响孔冷挤压强化效果的因素有很多,如挤压量、初始孔径、材料性能、挤压力、挤压速度、挤压件的厚度以及挤压芯棒的结构和尺寸.但是,目前多数研究工作对挤压芯棒结构形式的影响没有给予关注,而且我国航空行业标准规定了芯棒的材料、状态、前锥角和后锥角,但对芯棒锥面的曲面形式没有明确规定[9].但芯棒的锥面结构,特别是前锥段的曲面形式,会直接影响冷挤压过程中材料的接触摩擦和变形,而接触摩擦和塑性变形都是与路径相关的耗散过程,因此会对孔的变形和残余应力产生影响.

针对该问题,本文基于ANSYS软件通过有限元仿真的方法进行了计算分析,研究了不同前锥段曲面形式对孔冷挤压残余应力分布和挤压力的影响,为挤压芯棒结构的设计和优化提供了依据.

1 直接芯棒孔冷挤压工艺的有限元模型

考虑挤压强化工艺中材料的变形速率较低,一般挤压速度约为20 mm/min,而且所研究的7B04铝合金材料在常温条件下对应变速率不敏感[10],所以忽略了惯性力和材料的率相关特性,建立了准静态有限元分析模型[11-12].另外,针对孔冷挤压强化成形过程中的材料非线性、几何非线性和边界非线性问题,有限元模型采用了基于Mises屈服准则和各向同性强化的塑性本构关系、纠正的拉格朗日描述的非线性有限元公式,以及基于增广的拉格朗日乘子法的接触摩擦算法[13].

采用轴对称有限元模型分析了具有中心圆孔的圆盘状试件的冷挤压扩孔工艺.将挤压芯棒作为刚体模型(ANSYS的Target 169单元),7B04铝合金板为弹塑性体(Plane 182单元).铝合金圆盘的外径D=60 mm,中心孔初始直径d=8 mm,板厚a=6 mm.芯棒工作段直径d1=8.32 mm(相对挤压量4%),工作段长L=0.8 mm.芯棒材料为工具钢,过渡截面均采用圆角过渡(过渡半径1 mm),7B04的材料参数如表1所示.

表1 材料性能参数

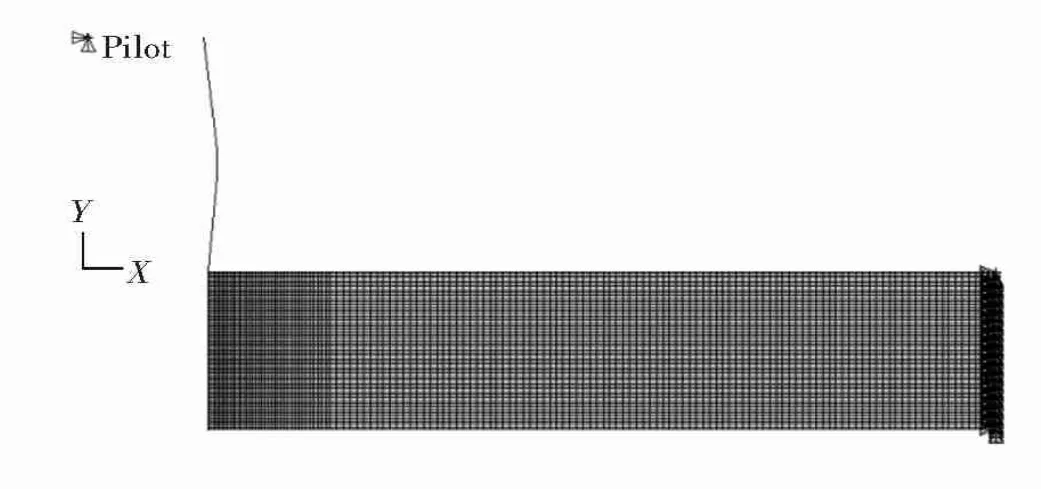

考虑到孔壁周围材料在挤压变形中有较大的变形梯度,对该部分材料进行了网格细划,单尺度约为0.1 mm×0.11 mm(对不同单元尺度的网格进行了试算,表明在尺度小于0.2 mm×0.2 mm后计算结果区别很小).有限元模型如图2所示,其中边界条件为:约束圆盘外边界的法向和轴向位移,在芯棒的Pilot节点上施加轴向位移,并固定其x位移和转动自由度.

图2 直接芯棒孔冷挤压有限元模型及边界条件

为充分分析芯棒挤压段曲线对冷扩孔质量的影响,在保持相对挤压量(4%)和摩擦因数(0.1[14])不变的情况下,仅改变了芯棒前挤压段的曲面结构参数.如图3所示,分别分析了内凹型双曲线、内凹型正弦曲线、外凸型指数曲线、外凸型正弦曲线和直线型母线等5种情况.

2 结果与分析

2.1 冷挤压残余应力分布

直线型母线和外凸型正弦母线两种锥段的芯棒在孔冷挤压结束后构件产生的周向残余压应力如图4所示.由于芯棒有锥度,在挤压过程中会产生轴向分力,从而引起孔壁材料轴向流动,并因摩擦力使孔边材料产生塑形流动形成突起.由图4可见,挤压后的残余应力场分布很不均匀,沿挤入端到挤出端方向呈梯度分布,挤入端、挤出端的残余压应力较小,孔壁中间段残余压应力较均匀且有最大值,残余压应力层深度约为4.3 mm.

图3 芯棒模型

图4 周向残余应力云图(MPa)

直线型母线和外凸型正弦母线两种芯棒在孔壁中间段产生的残余压应力值基本相同,约为-550 MPa,但直线型母线的芯棒挤压后在挤出端孔口边缘产生了约174 MPa的残余拉应力(图中箭头所示),而外凸型正弦母线芯棒挤压后该处为-231 MPa的残余压应力,这表明采用外凸型母线芯棒有益于提高孔边的抗疲劳性能,而直线型芯棒会使挤出端孔边的抗疲劳性能降低.另外,外凸型母线芯棒挤压后的挤入端孔边残余压应力(-177 MPa)大于直线型母线芯棒挤压后产生的残余压应力(-151 MPa).

2.2 周向残余应力沿表面分布的比较

图5(a)为各曲线形式的芯棒结构在孔的上表面(Y=0)产生的周向残余应力分布图.

图5 芯棒曲线与周向残余应力分布的关系

由图5(a)可见,挤压后在上表面形成了一定深度的残余压应力层.其中,外凸型正弦曲线的上表面残余压应力最大(孔壁处为-177 MPa),内凹型双曲线的上表面残余压应力最小(-122 MPa),几种曲线形式下的芯棒挤压后上表面残余压应力分布均有波动变化,但外凸型正弦曲线的波动相对较小,而内凹型双曲线的波动最大.

图5(b)为各曲线形式的芯棒结构在孔的下表面(Y=-6)产生的周向残余应力分布图.可见,下表面残余压应力分布也有较大波动变化,除外凸型正弦曲线芯棒在挤出端产生了约-231 MPa的孔边残余压应力外,其他几种结构形式的芯棒均为残余拉应力.特别是内凹型的正弦曲线和直线型芯棒在该处的残余应力约200 MPa,这对该处的抗疲劳性能是非常不利的.另外,几种结构的芯棒在5~7 mm内产生的残余压应力值区别不大,约为550 MPa.

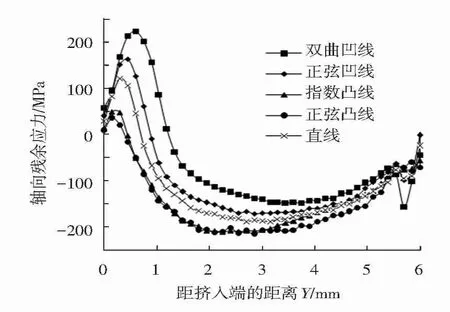

图5(c)为各曲线形式芯棒在孔壁(X=4 mm)产生的周向残余应力沿孔壁母线的分布图.可见,各前锥段曲线对孔壁的在挤入端和挤出端产生的残余压应力较小,在孔壁中间段产生的残余压应力较大,但是,挤入段的残余压应力较挤出段的残余压应力要小,这与文献[15]的结果是一致的.但外凸型正弦曲线芯棒在挤入段的残余压应力最大,内凹型双曲线芯棒在该段的残余压应力最小.在挤出端孔边只有外凸型正弦曲线芯棒产生了较大残余压应力,其他几种曲线的芯棒均为残余拉应力.

2.3 径向残余应力沿上、下表面分布的比较

图6(a)为各曲线形式的芯棒结构在孔的上表面产生的径向残余应力分布图,可见,几种曲线形式的芯棒在孔的上表面均产生了残余拉应力,但是外凸型正弦曲线产生的拉应力值最小(45 MPa),而且残余拉应力区域比较小,内凹型双曲线芯棒产生的残余拉应力最大(225 MPa)且区域较大,其余几种曲线的芯棒产生的残余拉应力约为150 MPa.因为上表面通常与螺母为压紧配合面,这种径向残余拉应力会降低该处的抗微动疲劳性能[16].

图6(b)为各曲线形式的芯棒结构在孔的下表面产生的径向残余应力分布图,可见,几种曲线形式芯棒在下表面产生的径向残余应力分布比较复杂,但主要为有一定波动变化的残余压应力,外凸型正弦曲线芯棒在孔边有14 MPa的残余拉应力,其它几种曲线的残余应力接近0.外凸型正弦芯棒产生的残余压应力最大,约为-313 MPa.实际上因为该处为自由表面,理论上该处的径向残余应力为0,但是孔边有微量的变形,所以残余应力的径向分量不严格为0.

图6 芯棒曲线与径向残余应力分布的关系

2.4 轴向残余应力沿孔壁分布的比较

图7为各曲线形式的芯棒结构在孔壁产生的轴向残余应力分布图.

图7 芯棒曲线与孔壁轴向残余应力分布的关系

由图7可见,几种曲线形式的芯棒在挤入段约1 mm的范围内均产生了孔壁残余拉应力,其中外凸型正弦曲线产生的最大拉应力值最小(35 MPa),且残余拉应力区域比较小(0.45 mm),而内凹型双曲线芯棒产生的最大残余拉应力最大(224 MPa)且区域较大(1.2 mm),其余几种曲线的芯棒产生的最大残余拉应力约为120 MPa.随距挤入端深度的增加,几种曲线形式的芯棒挤压后均产生了孔壁残余压应力,但外凸型正弦曲线的残余压应力值最大,而内凹型双曲线的最小.

2.5 芯棒挤压力的比较

图8为各曲线形式的芯棒挤压力随时间的变化曲线,可见,在芯棒挤入过程中挤压力呈先增大后减小的变化趋势,在挤入到孔深中部时挤压力达最大值.

图8 芯棒的挤压力随时间的变化关系

内凹型双曲线和直线的芯棒挤压力最小,内凹型正弦曲线和外凸型的指数曲线芯棒挤压力居中,外凸型正弦曲线芯棒挤压力最大.这与前面的分析是一致的,所需挤压力越大表明挤压过程中产生的塑性变形功越多,因此卸载后所产生的残余压应力也越大.

3 结论

1)孔挤压后孔壁的周向残余应力沿厚度方向分布复杂且不均匀,挤入端和挤出端的周向残余压应力较小,甚至产生残余拉应力.孔壁中间残余压应力较大且稳定,外凸型正弦曲线芯棒在孔壁产生的周向残余压应力分布更均匀.

2)与其他几种曲线形式的芯棒相比,外凸型正弦曲线芯棒在孔的挤入端和挤出端产生了相对较大的周向残余压应力,这对提高孔边的抗疲劳性能有益.而内凹型曲线和直线型芯棒的效果相对较差,特别是挤出端的周向残余拉应力.

3)几种母线结构的芯棒在上表面近孔壁处均产生了径向残余拉应力.其中,内凹型双曲线芯棒产生的径向拉应力和拉应力区域最大,而外凸型正弦曲线芯棒产生的径向拉应力和拉应力区域最小.上表面孔边出现残余拉应力不利于孔的抗疲劳性能.在孔边下表面均产生了一定深度的压应力,外凸型正弦曲线芯棒产生的径向残余压应力最大.

4)几种母线结构的芯棒在孔的挤入段内表面均产生了不同程度的轴向残余拉应力.其中,内凹型双曲线芯棒产生的轴向拉应力峰值和拉应力区域最大.外凸型正弦曲线芯棒产生的轴向拉应力峰值和拉应力区域最小.这个近孔端的轴向残余拉应力对孔的抗疲劳性能会有不利的影响.

[1] 王珉.抗疲劳制造原理与技术[M].南京:江苏科学技术出版社,1999:296-374.

[2] 中国航空科学技术研究院.飞机结构抗疲劳断裂强化工艺手册[M].北京:航空工业出版社,1993:6-27.

[3] 杨洪源,刘文珽.孔挤压强化疲劳增寿效益的试验研究[J].机械强度,2010,32(3):446-450.YANG Hongyuan,LIU Wenting.Test research on fatigue life enhancing effect of cold-expanding hole[J].Journal of Mechanical Strength,2010,32(3):446-450.

[4] LIU Jun,WU Henggui,YANG Jinjie,et al.Effect of edge distance ratio on residual stresses induced by cold expansion and fatiguelife ofTC4 plates [J].Engineering Fracture Mechanics,2013,109(5):130-137.

[5] TAGHIZADEH H,CHAKHERLOU T N,AGHDAML A B.Prediction of fatigue life in cold expanded Alalloy 2024-T3 plates used in double shear lap joints[J].Journal of Mechanical Science and Technology,2013,27(5):1415-1425.

[6] 欧阳小穗,张小晶,杨树勋.孔挤压强化有限元分析及疲劳寿命估算[J].科学技术与工程,2011,11(12):2787-2791.OUYANG Xiaosui,ZHANG Xiaojing,YANG Shuxun.Finite element analysis and fatigue life prediction of cold expansion[J]. Science Technology and Engineering,2011,11(12):2787-2791.

[7] 龚澎,郑林斌,张坤,等.7B50-T7451铝合金板材孔挤压工艺性能研究[J].航空材料学报,2011,31(4):45–50.GONG Peng,ZHENG Linbin,ZHANG Kun,et al.Effects of hole cold-expansion on microstructure and fatigue property of 7B50-T7451 aluminum alloy plate[J].Journal of Areonautical Materials,2011,31(4):45-50.

[8] FARHANGDOOST K,HOSSEINI A.The effect of mandrel speed upon the residual stress distribution around cold expanded hole[J].Procedia Engineering,2011(10):2184-2189.

[9] 国防科学技术工业委员会.HB/Z 170-2005航空金属零件孔挤压强化工艺[S].北京:中国航空综合技术研究所出版,2006.

[10] 张志,郎利辉,李涛,等.高强度铝合金7B04-T6板材温拉伸本构方程[J].北京航空航天大学学报,2009,35(5):600-603.ZHANG Zhi,LANG Lihui,LI Tao,et al.Constitutive equations of high strength alumium alloy sheet 7B04-T6 under warm tension[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(5):600-603.

[11] KANG J,JOHNSON W S,CLARK D A.Threedimensionalfinite elementanalysis ofthe cold expansion of fastener holes in two aluminum alloys[J]. Journal of Engineering Materials and Technology,2002,124(4):140-145.

[12] 杨兴宇,董立伟,郑小梅,等.某压气机轮盘均压孔挤压强化数值仿真和挤压头设计[J].航空动力学报,2013,28(8):1769-1776.YANG Xingyu,DONG Liwei,ZHENG Xiaomei,et al.Simulation of extrusion strengthening of pressure equalizing hole of an engine compressor disc and design of extrusion heads[J].Journal of Aerospace Power,2013,28(8):1769-1776.

[13] ANSYS Inc.ANSYS Structure Analysis Guide Release 14.0[CP/OL].Pennsylvania:ANSYS Software.2011.http://www.ansys.com/.

[14] 刘晓龙,高玉魁,刘蕴韬,等.孔挤压强化残余应力场的三维有限元模拟和实验研究[J].航空材料学报,2011,31(2):24-27.LIU Xiaolong,GAO Yukui,LIU Yuntao,et al.3D finite element simulation and experimental test on residual stress field by hole cold expansion [J].Journal of Aeronautical Materials,2011,31(2):24-27.

[15] CHAKHERLOUA T N,VOGWELL J.The effect of cold expansion on improving the fatigue life of fastener holes[J].Engineering Failure Analysis,2003,10:13-24.

[16] CHAKHERLOU T N,SHAKOURI M,AKBARI A,et al.Effect of cold expansion and bolt clamping on fretting fatigue behavior of Al 2024-T3 in double shear lap joints[J].Engineering Failure Analysis,2012,25(5):29-41.