在经济型数控车床上进行双“∞”字油槽的加工

2015-11-30沈上历

沈上历,廖 青

(广州白云工商高级技工学校,广东 广州510450)

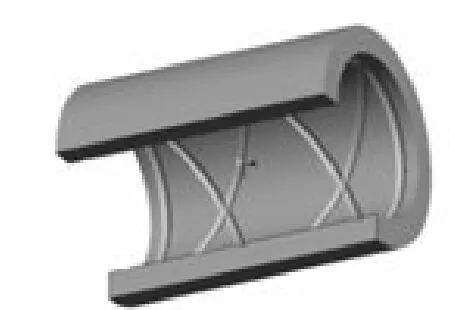

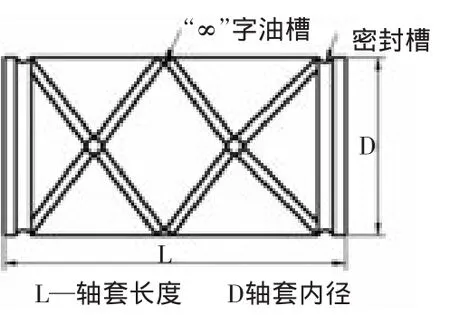

随着对机械结构功能要求的不断提高,对一些零件的结构也提出了很高的要求,轴套内表面油槽的形状就是其中的一个代表。为了能更好的起到润滑的效果,油槽做成“∞”字型回路,这种油槽回路广泛应用在机械传动的润滑当中。我校办工厂汽修车间新引进的轮式装载机工作装置中应用了许多轴套,其内表面有双向“∞”字形油槽,如图1所示,油槽的展开图如图2所示。

图1 轴套双向“∞”字形油槽

图2 油槽的展开图

1 双“∞”油槽的加工的难点

图1所示双“∞”字油槽的加工,其特点是在不损坏密封槽的情况下,进行大螺距左、右旋双向螺纹的切削。

使用普通车铣床加工此类产品,不仅加工精度低、劳动强度大,而且需要设计挂轮以及分度盘的计算,对机床操作人员的技术水平要求极高,同时此类产品,尺寸一般都比较短小,油槽要求的导程又大,技术工人操作时稍有不慎就会损坏密封槽,造成废品。

使用加工中心或数控铣床加工此类产品,需要设计专用的弹性刀具及工装夹具,同时要求编程及操作人员处理,从同一位置进退刀进行分层多次循环切削的技术难点,造成了进退刀节点计算及程序编制的困难,而且设备昻贵,增加了加工成本。

为了提高该种油槽的加工质量和效率,降低制造难度和成本,笔者在实际工作中总结了一种简单快捷的加工方法—两轴借螺距的方法,在经济型数控车床上来实现双“∞”油槽的加工,下面以广州数控GSK980T车床数控系统为例做具体阐述。

2 经济型数控车床加工双“∞”字油槽的原理分析

GSK980T车床数控系统是广州数控设备有限公司开发研制的普及型、经济型数控系统,该系统的性价比较高,在珠三角地区机械制造企业中应用比较广泛。

2.1 经济型数控车床螺纹切削指令

在目前的经济型数控车床中,螺纹切削一般有两种加工方法:G32直进式切削方法和G76斜进式切削方法,两种加工方法的编程指令如下:

(1)等距螺纹切削指令:G32 X(U)__Z(W)__F__;

其中X、Z是指螺纹终点坐标值,U、W是指切削终点相对起点的增量值,F是指螺纹导程。G32螺纹切削背吃刀量分配方式一般为常量值,由编程人员编程给出,采用双刃直进式切削方法,不能自动返回到螺纹切削起点,需要程序指令指定退刀[1]。

(2)多重螺纹切削循环指令:

G76 P(m)(r)(a)Q(Δdmin)R(d);

G76 X(U)Z(W)R(i)P(k)Q(Δd)F(l);

其中m为精加工重复次数;r为倒角宽度;a为刀尖角度;Δdmin为最小背吃刀量,当每次背吃刀量小于Δdmin时,背吃刀量限制在这个值上;d为精加工留量;i为螺纹部分的半径差;k为螺纹牙高;Δd为第一次切削的背吃刀量;1为螺纹螺距。G76编程背吃刀量分配方式一般为递减式,其切削为单刃切削,背吃刀量由控制系统自动计算给出[1]。

2.2 等距螺纹切削指令G32的特点

由于经济型数控车床中并没有多头螺纹的切削指令,即不能够自动分度,因此像双“∞”油槽的加工就不能直接调用指令进行加工,但GSK980T车床数控系统等距螺纹的切削指令G32具有以下特点:当前程序段为螺纹切削,下一程序段也为螺纹切削,在下一程序段切削开始时不检测主轴位置编码器的一转信号,直接开始螺纹加工,此功能可实现连续螺纹加工[2]。程序段解析如下:

N30 G32 Z__F__;(等导程螺纹切削运动)

N40 G32 X__F__;(在此程序段的前面,不检测一转信号)

N50 G32 Z__F__;(此程序段也是螺纹切削)

N60 G32 X__F__;(在此程序段前,也不检测一转信号,即可以加工连续螺纹,)

2.3 双“∞”字油槽工件形成的过程

双“∞”字油槽工件的形成,如同螺纹的形成,工件旋转一周,刀具移动一个导程的距离,工件继续旋转,刀具继续移动,这样就可以车出连续的油槽,若工件旋转两周,刀具作一次往复螺纹切削运动,这样就可以车出“∞”字油槽,且起点和终点重合。

当第二次螺纹切削进刀时,工件正好从旋转180o后的位置切进,刀具再作一次往复螺纹切削运动,这样就可以车出双“∞”字油槽。因此,根据切削螺纹时工件旋转角度与导程的关系,我们只要在第二次进刀之前,都采用螺纹指令空切运行,并且空切移动1/2导程,就能自动的、准确的从180°位置切入,这样就实现了在经济型数控车床上加工双“∞”字油槽工件。

2.4 导程与分度的关系

对于双线螺纹,分度为180°,螺纹切削第二次进刀时只要空切移动1/2P(P表示导程),即一个螺距;对于三线螺纹,分度为120°,第二次进刀时只要空切移动1/3P,即一个螺距,第三次进刀时只要空切移动2/3P,即两个螺距……,依次类推,只要在下一次螺纹切削进刀前,采用螺纹切削空走螺距的整数倍(即所谓的借螺距),就能实现自动分度,从而实现在不损坏密封槽的情况下,进行双“∞”字油槽的切削。

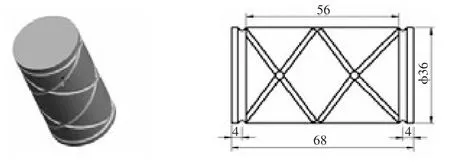

笔者在GSK980T经济型数控车床的上完成了双“∞”字油槽的加工,实践证明了,使用两轴借螺距的方法来实现双“∞”字油槽的加工,也不失为一种解决问题的方法。下面以图3为例,来具体阐述该方法的使用。

图3 双“∞”字油槽产品效果及零件图

3 双“∞”字油槽的编程与加工

以图3产品为例。对该外圆的双“∞”字油槽工件进行编程与加工。该工件是一个典型的双“∞”字油槽工件,导程为56 mm,螺距为28 mm,牙型为圆弧形,槽深为2 mm.加工程序及说明如下:

主程序:

O1111;

N10 T0303;(使用3mm的圆弧螺纹刀)

N20 G99 S1 M3;(38r/min)

N30 G00 X40 Z50;(螺纹起始点)

N40 M98 P202222;(调用双“∞”字油槽加工子程序20次)

N50 G00 X100 Z100;(返回换刀点)

N60 M05;(停止主轴)

N70 M30;(程序结束)

子程序:

O2222;

N80 G0 U-0.1;(螺纹加工每次背吃刀量0.1mm,调用20次,油槽深度为2 mm)

N90 G32 Z-4 F56;(导入段,此处必须螺纹切入,不然就损坏了密封槽了)

N100G32U-4;(X方向螺纹进刀至油槽起始位置)

N110 G32 Z-60;(检测主轴位置编码器的一转信号,并0°切进完成Z方向第一条右旋螺纹切削)

N120 G32 Z-4;(以下程序开始不检测主轴位置编码器的一转信号,连续完成Z方向第一条左旋螺纹切削)

N130 G32 U4;

N140 G32 Z8;(N130N140程序段螺纹空切退出,X、Z 两轴和借了 1/4P,实现 90°分度)

N150 G32 Z-4;

N160 G32 U-4;(N150N160程序段再次螺纹空切退出,此处X、Z两轴也和借了1/4P,实现了180°分度;至此,两轴一起合借了1/2P,即一个螺距;双向“∞”字油槽分度成功,且进、退刀都不会损坏密封槽)

N170 G32 Z-60;(180°切进,并完成 Z 方向第二条右旋螺纹切削)

N180 G32 Z-4;(连续完成Z方向第二条左旋螺纹切削)

N190 G32 U4;(螺纹空切退出)

N200 G00 Z50;(返回起始点)

N210 M99;(返回主程序)

以上所述是双“∞”字油槽的加工,此方法对于其他的多头螺纹加工也适用,前提是借到正确的螺距,在加工内槽时注意X方向不能借太大距离(避免刀背与内壁发生干涉),可采用X轴借少,而Z轴借多的原则,只要保证两轴合借到能正确分度所需要的螺距即可。

同时,在应用时还需要注意以下几点:

(1)G32直进式切削方法,由于两侧刃同时工作,因此两侧刃磨损较大。加工时应充分浇注冷却液。

(2)根据不同的要求合理选择刀具宽度;

(3)根据不同情况正确设定切削起始点、终止点的位置;

(4)由于大螺距螺纹的螺纹升角较大,且两侧忍同时工作,所以刀具两侧切削刃的刃磨后角等于工作后角加上最大螺纹升角 ψ,即 ao=(3°~5°)+ ψ,但同时又要保证刀具的刚性[3]。

4 结束语

本文根据经济型数控车床可以加工连续螺纹的特点,以及螺纹导程与分度之间的关系,引伸出一种两轴借螺距的加工方法,加工双“∞”字油槽工件,且适用于其他多头螺纹,解决了经济型数控车床不能自动分度加工多头螺纹的缺点,并且通过此方法加工出来的零件均能满足使用要求,从而证明此方法的可行性。但该方法存在的缺点是加工大螺距油槽,由于螺纹升角较大,对刀具的形状和刚性是一个很大的考验。

[1]杨 琳.数控车床加工工艺与编程[M].北京:中国劳动社会保障出版社,2006:86-116.

[2]广州数控设备有限公司.GSK980TD车床CNC使用手册[Z].广州:2007.

[3]王公安.车工工艺学[M].第四版北京:中国劳动社会保障出版社,2009:91-97.