甘蔗收获机分动箱启动时瞬态结构分析

2015-11-30秦志文罗春周郭文锋

秦志文,赖 晓,张 彪,罗春周,郭文锋

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.广西大学机械工程学院,广西 南宁530004)

目前我国食糖主原料—甘蔗的收获机械化不足1%,亟需加快其研发[1-5]。甘蔗收获机的三大主要动力系统(砍蔗剥叶系统、换向输送系统、行走系统)均使用液压传动,由分动箱作为发动机和各执行系统的动力传递的桥梁,将发动机的动力合理地分配到各个执行机构,以满足工作需求。所以分动箱的工作性能是关系甘蔗联合收割机执行机构动力分配与可靠性的关键。而当前甘蔗收获机分动箱工作振动和噪声大,零部件可靠性低,特别是启动不久后,甚至发生轴承内圈被压坏,轴承滚珠脱落,传动轴键槽崩裂失效等现象,亟需深入研究寻找其出现的原因和解决的方法。

国内外不乏专家和学者们对这类承受旋转载荷的齿轮箱体的研究。2005年美国的Yuan H.Guan和Mingfeng Li等人利用数值分析的方法得出了系统的输入轴误差而非轴承的误差对系统的综合振动噪声有着显著影响[6-8]。Zakrajsek[9-10]等人利用NASTRAN等软件对变速器齿轮箱的模态频率和模态振型分析与试验模态的结果对比发现两者误差小于1%.我国程街[11]等人在2010年利用有限元方法对齿轮箱结构进行了模态分析降低箱体的应力和振动。范江东等人[12]用ANSYS对齿轮箱进行了试验模态分析对齿轮箱结构进行优化。东北大学王旭兰[13]有限元静力学、动力学分析优化发动机与变速器的匹配。

这些研究主要利用有限元模态分析的方法研究了齿轮箱常态下的振动和噪声,但对箱结构在某些较常态更恶劣的瞬态下的分析较少。在稳态工作状态下,分动箱静力学分析与模态分析显示箱体结构设计是满足设计要求的。但分动箱启动瞬时,齿轮转速在短时内迅速提升,通过齿轮轴传递给分动箱体瞬时的冲击载荷,箱体的工况要比稳态更为恶劣。所以,对分动箱体进行瞬态响应分析并找出其结构薄弱环节进行改进很有必要。

1 分动箱瞬态分析

1.1 瞬态分析模型

分动箱体的瞬态响应分析采用商业软件ANSYS进行,其有限元模型建立与静力学分析一致。只需在施加瞬态载荷前先关闭瞬态积分效果,在分动箱前盖板预先施加泵的重力和其对盖板产生的倾覆力矩。模型计算选择带节点的四面体网格,在各个轴承孔和螺栓孔处网格细化,共生成50 315个单元,90 745个节点(如图1所示)。

图1 网格划分后模型

1.2 瞬态载荷的测取

瞬态载荷值的获取,鉴于前述构建的分动箱三维模型精准度满足分析需求,可以采用虚拟样机的方法模拟分动箱启动时工况来测得[14-15]。将分动箱三维模型导入虚拟仿真软件ADAMS中,设定齿轮材料的弹性模量E=2.07×105N/mm2,泊松比为μ=0.29,碰撞刚度系数 K1,2= 9.65 × 105N/mm3/2,K3= 10.35×105N/mm3/2,输入轴加载旋转副,采用STEP函数模拟分动箱中齿轮组启动瞬时转速在0.1 s内从0增加到2 200 r/min,仿真时间共1 s,仿真步长为200步,仿真模型如下图2所示。仿真后在后处理模块可得到4根轴各自的载荷变化情况,其中行走系统齿轮(下端齿轮)的径向载荷变化如图3所示。

图2 齿轮传动系统ADAMS虚拟样机模型

图3 行走轮啮合径向力变化

将齿轮的载荷换算到齿轮箱的轴承孔上,即可得到齿轮箱体所受的瞬态载荷变化曲线。

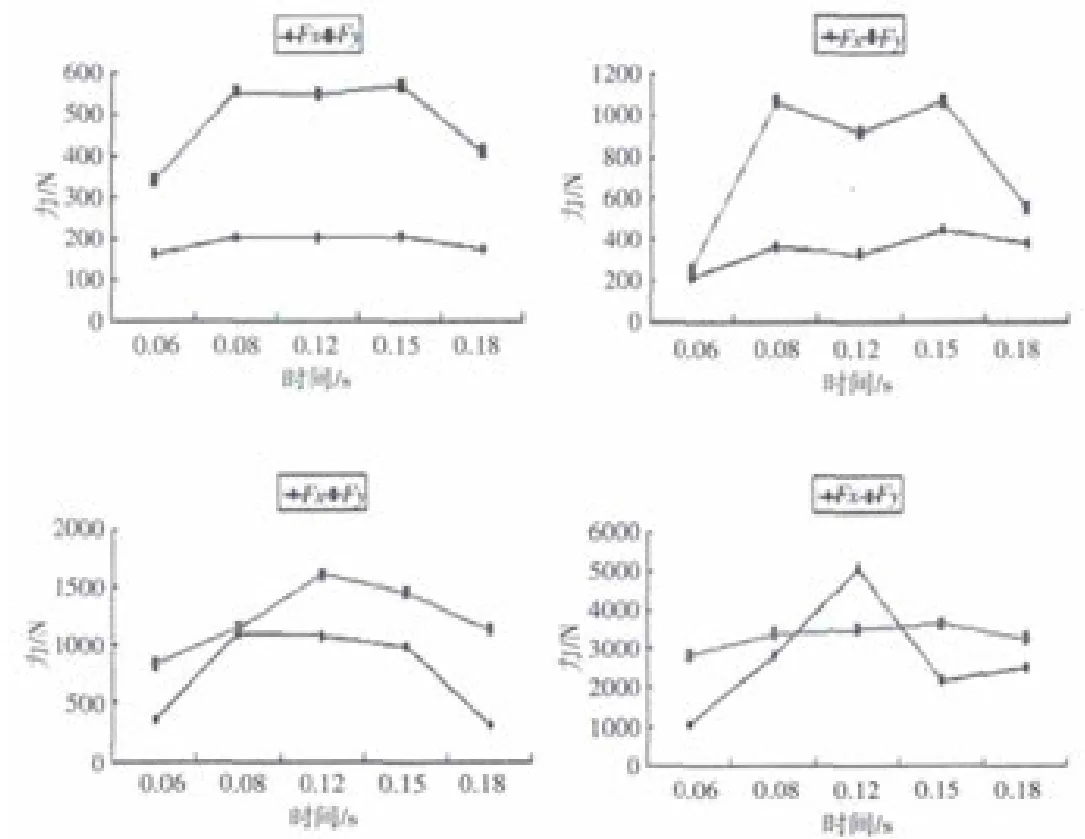

在ANSYS瞬态载荷的加载历程是通过划分多个载荷步来定义的。将前述模拟仿真得到的载荷曲线中截取0.06 s~0.18 s的启动时段进行载荷步的划分。将载荷曲线共划分为5步,如曲线图4所示,第一步从0.06 s开始,每个步时长为0.03 s,最小积分步长设为0.005 s,载荷步类型为斜坡。

图4 四个轴承孔载荷-时间曲线

1.3 瞬态动力学计算结果及分析

动力分配箱各载荷步应力云如图5所示。

图5 瞬态分析各载荷步应力分布图

从图5可以看出,箱体在各时间段的应力分布情况基本一致:后箱体的应力分布比较均匀,应力值也分布在27 MPa以内,能满足分动箱的工作需求;应力主要集中在前箱盖的各轴承座附近,且在前盖板中心轴承座下方的螺纹孔附近出现了最大应力,在0.12 s时应力值达到最大,最大应力值为97.9 MPa,超出了材料的许可应力[σ]=94 MPa.

再来看整个启动过程中载荷的变化。利用ANSYS后处理分析模块提取箱体在整个分析过程中产生最大应力的节点(第7732号节点)的应力时间关系曲线,如图6所示。

图6 7732号节点等效应力和时间关系曲线

图6 可以看到,在0.06 s以前,节点的应力值维持在78 MPa左右,在0.06 s齿轮组瞬时提升转速时,节点所受应力值立刻跃升至88 MPa,在0.1 s到0.12 s之间更跃升至96 MPa左右,超出了材料的许可应力 [σ]=94 MPa,在0.12 s时更是达到最大值97.9 MPa,0.12 s后节点应力值则迅速下降至 85 MPa并逐渐稳定下来。可见,箱体结构的所受的应力,在稳态时是小于材料的许用应力值满足生产需求的,但是在启动瞬时的应力值却会飙升至超出材料的许可应力,从而加速箱体的疲劳失效,缩短了分动箱的使用寿命。而且7732号节点处于前盖板中心处,说明盖板中心处刚度较其他位置薄弱。所以,很有必要针对箱体结构最容易发生损伤的地方——箱体中心部位进行进一步的优化改进。

2 分动箱结构改进

针对前述分动箱箱体前盖板结构出现启动瞬时局部应力集中,不能满足材料许用应力要求,提出了以下几点改进方案:

(1)通过增加分动箱前盖板的厚度,对箱盖加厚4mm;同时也在盖板薄弱的地方增加加强筋,减小盖板的变形,提高分动箱的传递效率。

(2)将液压泵固定座直接焊接在前盖板上,减小加工装配误差,保证泵轴和动力输出轴的对中性。

(3)传动轴以花键连接取代平键连接,减小应力,亦可以免去联轴器装置,减小盖板承受的倾覆力矩。

(4)选用优质专业发动机橡胶减震垫来改善发动机的减振效果。

通过对改进前后的样机进行对比物理试验,发现分动箱的结构强度得到显著提高,振动加速度均方根值降低3%~30%,峰峰值降低15%~32%,分动箱工作可靠性得到提高。

3 结束语

通过对分动箱启动的瞬时动力学分析,找到满足稳态校核的齿轮箱体工作中振动与噪声大、可靠性低问题产生的原因,有针对地改进从而获得结构和功能提高:

(1)分动箱启动时的瞬态动力学特征不容忽视,即使稳态时静力学校核和模态分析其结构都满足工作需求,仍可能由于启动瞬时的冲击载荷远大于稳态的载荷而超出材料的许用范围,导致结构破损,功能失效;

(2)通过切实有效的结构改进,增加分动箱前盖板的厚度4mm,增加加强筋,输出端改为内花键形式,增强分动箱结构紧凑性等措施,分动箱的结构强度得到显著提高,振动加速度均方根值降低3%~30%,峰峰值降低15%~32%,分动箱工作可靠性得到提高。

[1]梁小军.甘蔗联合收割机推广使用的现状及对策[J].广西农业机械化,2014,(1):12-17.

[2]程绍明,王 俊,王水维.我国整杆式甘蔗联合收割机的现状和问题[J].现代农业科技,2013,(20):193-194.

[3]梁 伟,王斌武.甘蔗收割机发展现状与前景展望[J].科技信息,2011,(5):31-33.

[4]Ou yinggang, Malcolm Wegener,Yang Dantong,et al.Mechanization technology:The key to sugarcane production in China[J].Int JAgric&Biol Eng,2003,6(1):1-27.

[5]李 明,黄 晖.甘蔗收获机械的研究现状与进展分析[J].农业机械,2008,(1):54-64.

[6]Yuan H.Guan,Teik C.Lim,W.Steve Shepard,Jr.Comparative analysis of actuator concepts for active gear pair vibration control[J].Joumal of Sound andVibeation.2005,282:713-733.

[7]Meisner S,Campbell B.Development of gear mule analytical simulationmethodology[M].SAE no.9511317,1995.

[8]Y.A.Khulief,H.Al-Naser.Finite element dynamic analysis of drill strings[J].Finite Elements in Analysis and Design,2005,(41):1270-1288.

[9]Zakrajsek,Townsend.D.Modal analysis of multistage gear systems coupled with gearbox vibrations[J].Journal of Solar Energy Engineering ,2006(114):486-497.

[10]N.Sawalhi,R.B.Randall.Simulatinggearand beating interactions in the presence of faults—Part I:The combinedgear bearing dynamic model and the S imulation of localized bearing faults[M].Mechanical Systems and Signal 2007.

[11]程 街,赵 远.基于ANSYS技术的齿轮箱模态分析及优化[J].机械工程师,2010,(6):70-72.

[12]范江东,潘宏侠.齿轮箱箱体的有限元模态与试验模态分析[J].煤矿机械,2010,31(5):92-93.

[13]王旭兰.汽车变速器箱体的静动态力学分析研究[D].沈阳:东北大学.2010.

[14]龙 凯,程 颖.齿轮啮合力仿真计算的参数选取研究[J].计算机仿真,2002.12(6):87-91.

[15]李起忠,刘 凯.基于虚拟样机技术的齿轮啮合力的计算与仿真[J].重型机械,2006,(6):49-51.