高含水原油电脱水试验研究

2015-11-29吴奇霖刘家国魏丛达陈颂阳申明周

吴奇霖,刘家国,魏丛达,陈颂阳,申明周

(1.中海石油(中国)有限公司深圳分公司,广东 深圳 518067;2.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

目前油田脱水基本上采用油水分离器和电脱水器联合进行脱水,但随着油田含水上升和采油聚合物增加,原有的脱水设备难以适应要求,往往需要增加脱水设备的体积和数量,从而增加了油田生产的成本。因而油田需要开发高效的油水分离设备,来缩减分离设备的体积和数量,特别是在海上平台和老油田集输系统的建设上更需如此。

静电场脱水技术是油水乳化液最有效的分离技术,在油水分离领域得到了广泛应用,但由于电场易发生短路,无法适应高含水原油脱水要求;国内外学者对绝缘电极或复合电极进行了静电预聚结方面的研究,通过绝缘电极施加电场直接处理高含水原油或乳化油,不发生短路,可降低原油含水量,但由于绝缘电极容易击穿和绝缘电极的脱水效果不很理想,还未见绝缘电极的推广应用。该文通过在分离器罐下部布置绝缘电极、上部布置金属电极,分别采用绝缘电极、绝缘电极与金属电极组成的组合电极进行高含水原油脱水试验研究。

1 组合电极的结构

水的质量分数达30%以上的原油,金属电极施加强电压会发生短路,因而无法在静电场作用下脱水,只能依靠重力沉降脱水来降低原油中水,油水分离效率低。金属电极外覆盖绝缘层制成的绝缘电极可以解决高含水原油中施加强电场发生的短路问题。根据原油在沉降脱水过程中,原油的含水分布呈下高上低的趋势,电场布置采用下部布置绝缘电极的静电场,可快速降低原油的水含量,上部布置金属电极的强电场,可进一步脱出原油中剩余的水。这样布置形式适当时,可以处理高含水的原油乳化液。罐内电场的设计见图1。

图1 罐内组合电极布置示意

如果在直流静电场中采用绝缘方式,就会导致界面极化,在绝缘层上产生与相邻电极极性相反的电荷,大大降低在乳化液中形成的用于破乳聚结的电场。因而在绝缘电极上应采用交流静电场。

2 原料油性质和试验设备及方法

(1)原料油是采用海上油田陆丰原油,密度(20 ℃)为0.866 1 g/cm3,黏 度(50 ℃)为12.14 mPa·S,API°为31.17,蜡质量分数28.99%,沥青质质量分数1.19%,硫的质量分数0.1%。

(2)试验设备为油水电脱分离试验装置,主要包括原料油罐、配水罐、原料泵、掺水泵、高温反应釜、多功能电脱水器、变压器等设备及将其连接在一起的管线和阀门等。多功能电脱水器内部电极按照图1 进行布置,其中上部二层金属电极之间的间距为2.5 cm,绝缘电极与上面接地金属电极间距为3 cm。金属电极与绝缘电极分别与变压器相连。

油水电脱分离试验装置流程图见图2。

图2 油水电脱分离试验装置流程

(3)试验方法是按照GB/T260-1977《石油产品水分测定法》执行。根据原料油中水的质量分数,将原油计量泵和掺水计量泵调整至合适刻度,原油、水一起进入高压反应釜内,在高压反应釜内搅拌混合形成乳化液、预热至所需试验温度,启动变压器,运行多功能电脱装置,观察罐内油水界位,调节底部的排水阀和出油阀,控制好油水界位和运行压力。调节变压器的电压、原料油水含量、原油流量,考察电场强度、停留时间和原料油水含量变化时脱水的效果。

在高温高压反应釜出口和油水电脱分离器原油出口设置取样点,取样分析分离前后水含量。

分析方法:多功能装置脱水效率用η 表示,其计算公式如下式所示。

式中:M1 和M2 分别为脱水前后原油中水的质量分数,%。

3 试验结果及分析

3.1 不同电压的绝缘电极脱水试验

从破乳效果来考虑,微小水滴聚结效率随施加电场强度E 的增加而提高,但高电场强度会使电耗上升,同时容易使绝缘电极发生击穿。因而提高脱水电压且保证绝缘电极不击穿是保证脱水效果的关键因素。针对原油乳化液,考察绝缘电极的脱水电压及脱水效果。

试验条件:试验温度为80 ℃,沉降时间30 min,原油水的质量分数为40%,不同电压(1 000~5 000 V)作用下乳化液脱水分离效果,试验结果见图3。

图3 原油的电压与脱水效果曲线

试验结果表明,随着电压升高,乳化液脱后水含量降低,脱水率升高。水是极性分子,当处在电场中时,能够发生偶极聚结,水滴之间的聚结力与电场强度的平方成正比,所以随着电压的提高,电场强度增大,水滴聚结力增大,水滴聚结量和聚结速度增加,脱水效率明显增大。

对于水质量分数为40%的乳化液,当电压从1 000 V 升高至3 000 V 时,乳化液脱水率增加很快,电压为3 000 V 时,乳化液脱水率达到90%,脱后水的质量分数由19%下降到4.1%。电压升高超过3 000 V 后,乳化液的脱水率增加缓慢,电压升高至5 000 V 时,乳化液脱水率达到96.2%,脱后水的质量分数下降到1.5%。说明对于绝缘电极脱水,电压为3 000 V 时,脱水率与电耗、耐压安全性是最经济的。

3.2 不同水含量的绝缘电极脱水试验

由于原油中天然存在的高分子表面活性物(如环烷酸皂)及胶质、沥青质、固体岩屑粉末等[3]。在原油开采和油气集输过程中,经紊流混合、激烈搅拌而成稳定的乳化液,有W/O(油包水)型和O/W(水包油)型。水含量少的原油形成的乳化液的类型为W/O 型,当水质量分数达到一定水平,乳化液的类型就会反转为O/W 型。O/W 型的乳化液,电导率急剧增加,同时会出现游离水。

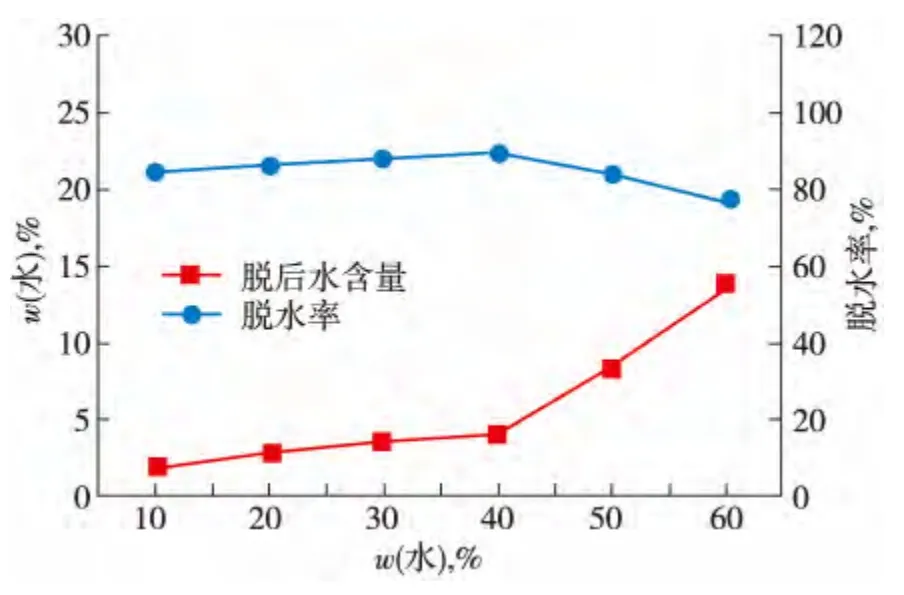

试验条件:试验温度为80 ℃,沉降时间30 min,电压3 000 V。原油中水的质量分数分别为10%,20%,30%,40%,50% 和60% 的乳化液。考察不同水含量乳化液的脱水分离效果,试验结果见图4。

图4 乳化液水含量与脱后水含量和脱水率

由图4 试验结果表明,绝缘电极对水质量分数10%~60%的乳化液均有较好的脱水率。随着乳化液水含量增加,脱后水含量随之增加,脱水率呈降低趋势。其中脱后水的质量分数从1.54%增加到13.87%,而脱水率从84.6%升高至90%,然后又降低至77%。

当乳化液水的质量分数大于40%,原油脱后水含量较高,脱水率开始下降,可能与原油中含水率大于一定值后,原油乳化液以W/O 形态存在,有一部分反转为O/W 的形态,使绝缘电极的聚结作用有所降低。

3.3 不同温度绝缘电极脱水试验

温度升高使原油黏度和密度降低,对增加水滴的沉降速度及脱水效率有利。黏度的降低和油水密度差增大与脱水效率的提高成直线关系,而水滴直径的增大与沉降速度的增加成指数关系。温度增加,分子热运动加快,乳化液中水滴碰撞聚结机会增多,使水滴聚结沉降加快。因此温度的升高,能显著地改善脱水效果。但是,随着温度升高,原油电导率也增大,脱盐电耗明显增加,升高到一定水平,油水的密度差不再增加,对脱水就起不到有利的作用。

试验条件:乳化液水的质量分数为40%,沉降时间30 min,电压3 000 V,考察在不同温度下(45~90 ℃)乳化液脱水分离效果影响,试验结果见图5。

图5 温度与脱后水含量和脱水率曲线

由图5 可以看出,乳化液脱后水的质量分数随着温度的升高而降低,由32%下降至2.4%;脱水率随着温度的升高而提高,由20% 上升至94%。对于水的质量分数为40%的陆丰原油,当温度小于80 ℃,脱水率随着温度的升高而迅速升高,大于80 ℃后,脱水率随着温度升高而升高的趋势变慢。

3.4 不同沉降时间绝缘电极脱水试验

水滴沉降速度与原油中水滴的半径的平方成正比,与油水密度差成正比,与原油黏度成反比。因而不同性质的原油,所需的沉降时间不同。

试验条件:试验温度为80 ℃,电压3 000 V,乳化液水的质量分数为40%。考察在不同停留时间下乳化液的脱水分离效果,试验结果见图6。

图6 沉降时间与脱水效果曲线

试验结果表明,随着沉降时间增加乳化液的脱后水含量降低,脱水率提高。当沉降时间从5 min 增加到30 min 时,乳化液脱后水的质量分数降低很快,由33.2%降低至4.1%;沉降时间从30 min 增加到50 min,乳化液脱后水含量降低变慢,由4.1%降低至2%。这说明30 min 可以使乳化液中聚结成较大直径水滴完全沉降下来,从而分离出来。

3.5 组合电极脱水试验

上面的试验数据可以看出,单独采用绝缘电极,高含水原油脱后水的质量分数最能降低到1.54%,还不能达到原油外输的要求(小于0.5%)。

试验条件:试验温度为80 ℃,乳化液水的质量分数为40%。考察金属的电极电压为500~2 500 V内,绝缘电极电压3 000 V 下乳化液脱水分离效果,试验结果见图7。

由图7 数据可以看出,乳化液脱后水含量随着金属电极电压的升高而降低,脱水率随着金属电极电压的升高而升高。对于水的质量分数为40%的陆丰原油,当金属电极电压为1 000 V 时,乳化液脱后水的质量分数为0.46%,金属电极电压大于1 000 V时,乳化液脱后水的质量分数为均小于0.5%。这说明采用绝缘电极与金属电极组成的组合电极形式,对含水高原油进行脱水处理,可直接将原油的脱后水的质量分数降低至0.5%以下。

图7 金属电极电压与脱水效果曲线

4 结论

(1)采用绝缘电极进行高含水原油脱水试验表明,高含水乳化液脱水率随着绝缘电极施加电压的升高、脱水温度的升高、沉降时间增加而提高,乳化液含水量增加,脱后水含量也会增加。单独采用绝缘电极,高含水乳化液脱后水含量高于外输原油水含量指标。

(2)采用绝缘电极与金属电极组成的组合电极进行高含水原油脱水试验结果表明,乳化液脱后水含量随着金属电极电压的升高而降低。采用此组合电极,对高含水原油进行脱水处理,可直接将原油的脱后水的质量分数降低至0.5%以下。

(3)针对高含水原油,绝缘电极具有不会短路、电耗低优点,金属电极具有脱后水含量低的优点,综合二者的优点,开发绝缘电极与金属电极组成的组合电极进行静电场脱水,形成新的静电场脱水工艺。

[1]张鸿仁.油田原油脱水[M].北京:石油工业出版社,1990:27.