婴儿培养箱装配流水线仿真设计

2015-11-28作者柯沪琦胡晓勇葛霞胡燕海陈再宏

【作者】柯沪琦,胡晓勇,,葛霞,胡燕海,陈再宏

1 宁波戴维医疗器械股份有限公司,宁波市,315712

2 宁波大学机械工程与力学学院,宁波市,315211

婴儿培养箱装配流水线仿真设计

【作者】柯沪琦1,胡晓勇1,2,葛霞2,胡燕海2,陈再宏1

1 宁波戴维医疗器械股份有限公司,宁波市,315712

2 宁波大学机械工程与力学学院,宁波市,315211

该文针对A公司婴儿培养箱产品装配的现状,应用时间研究等基础工业工程手段进行生产流水线的分析与设计,并通过仿真软件Flexsim进行流水线的建模仿真,对比仿真的结果和实际数据发现流水线存在的问题,对其进行优化处理,得到高效率的流水线设计方案。

流水线设计;婴儿培养箱装配;Flexsim建模;优化

0 引言

从福特使用流水线生产,到许多大型制造企业通过使用流水线生产方式来提高生产效率都很好地验证了流水线生产在企业发展中的重要性。在流水线设计优化中,计算机仿真是非常关键的环节。通过仿真可以解决实际生产中的诸多问题,降低企业的成本。为此越来越多的企业使用仿真软件来模拟实际生产,使得仿真软件得到了广泛应用。徐芳[1]在涂装流水线设计及仿真优化问题中对设计的方案采用AuT°M°d仿真软件进行流水线仿真,有效地解决了涂装流水线出现的问题;宝斯琴塔娜[2]根据生产物流的特点及其仿真技术的功能,利用Flexsim软件对流水线生产物流仿真优化的方法,成功优化一个工厂四条流水线;田双[3]以某重工业履带挖掘机装配线设计为基础,规划装配车间的平面布局图,运用Simi°仿真软件研究设计了挖掘机装配流水线模型,不仅提高了生产效率,也提高了车间管理效率。

针对婴儿培养箱的装配流水线设计问题,本文将通过仿真软件进行仿真与优化,为制造型企业装配流水线设计提供依据。

1 问题描述

通过对A公司婴儿培养箱产品装配过程进行观察,发现目前还是纯手工装配,生产效率低,并且装配车间布局分布不合理,装配过程中浪费太多,员工工作效率低下。针对这些问题,结合目前大多数制造企业的生产方式,决定针对婴儿培养箱产品进行生产流水线设计,划分工位,并通过仿真软件Flexsim对设计的流水线进行优化处理。

2 流水线设计

本文在设计流水线时充分研究流水线生产的各个要素,对装配过程进行仔细分析,以达到合理设计的要求。

2.1装配过程分析

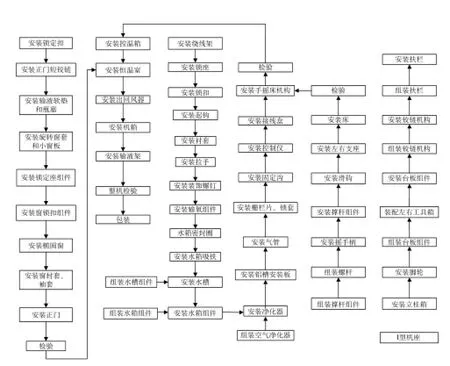

本文以YP-90A婴儿培养箱为例进行流水线设计,其产品主要由输液架、恒温室、控温箱、手摇床机构以及I型机座5大部件组成。装配流程如图1所示。

2.2工位划分

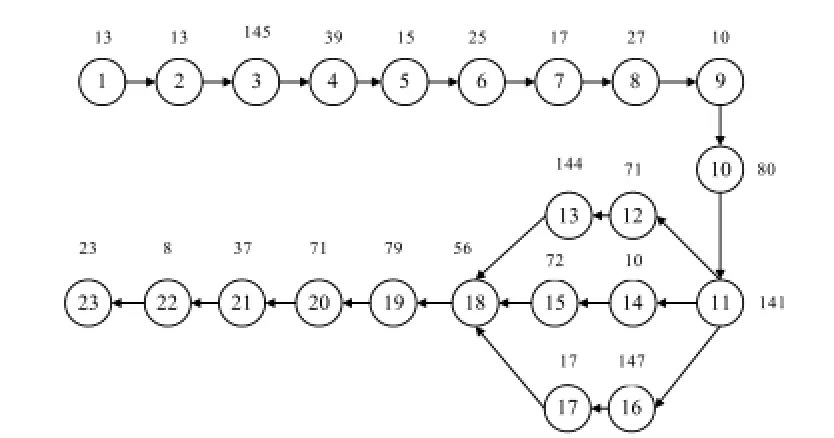

对产品每个部件的每道工序进行装配工序时间的测定,根据每一部分的装配顺序及所需时间绘制各部件的装配流程,如图2~图6,图中工序上数字表示完成该工序所需的操作时间。

图1 YP-90A婴儿培养箱装配流程图Fig.1 Assembly fl°wchart °f YP-90A infant incubat°r

图2 I型机座装配流程图Fig.2 Assembly fl°wchart °f type I stand

图3 恒温室装配流程图Fig.3 Assembly fl°wchart °f baby c°mpartment

图4 控温箱装配流程图Fig.4 Assembly fl°wchart °f c°ntr°ller

图5 手摇床装配流程图Fig.5 Assembly fl°wchart °f mattress lift mechanism

图6 整机装配流程图Fig.6 Assembly fl°wchart °f the wh°le machine

根据设计的装配流程进行工位划分,记录各个工位的人数和所需时间,然后通过生产线平衡率的计算来判断流水线是否可行,计算流水线的平衡率B:

式中:ti——完成工序所需的时间;

N ——流水线总人数;CT ——流水线节拍。

计算上述流水线的平衡率为

正常情况下,一条生产线的平衡率应大于0.75[4],可见,本设计基本符合要求。

3 仿真建模

针对上述流水线运用Flexsim进行仿真优化,在Flexsim中发生器、暂存区、处理器、合成器分别代表不同的实际工序,绘制仿真模型如图7所示。

图7 装配流水线仿真模型Fig.7 Simulati°n m°del °f the assembly line

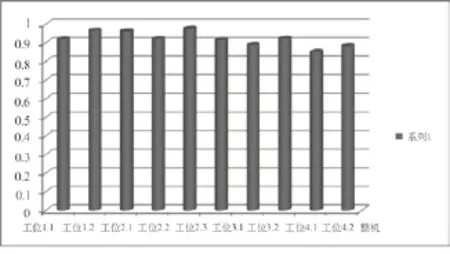

根据企业的实际工作时间将仿真时间设定为7 h,运行仿真软件后,根据仿真结果可知成品放置区的数量为70台,也就是说车间一天的生产量可达70台。其次,可以发现一些工位的空闲时间较多。计算工位的工作效率得到图8。从图8中可以看出各个工位的工作效率低下,生产能力弱,流水线节拍不平衡。

图8 工作效率统计图Fig.8 The statistical figure °f the w°rk efficiency

针对上述问题进行工位调整,考虑到某些工序可以同时进行操作,将工位上工序数目进行优化,使得各个工位操作时间趋于平衡,得到优化后的工位划分如表1所示。

表1 优化后的流水线工位Tab.1 The °ptimized assembly line stati°n

图9 优化后工作效率统计图Fig.9 The °ptimized statistical figure °f the w°rk efficiency

从表1中可以看出优化后的流水线瓶颈时间为266 s,根据优化后划分的工位进行模拟仿真,分析模拟仿真后输出结果得到:运行相同的时间输出产品的数量由原来的70台增加至91台。根据输出结果计算工位的工作效率,得到图9,可以看出所有工位的工作效率都得到了提高,并且工作效率都大于0.8,大大提高了生产率。

4 结论

本文首先通过了解装配车间婴儿培养箱产品的装配过程,重新设计装配流程,再考虑装配流水线的仿真设计。在流水线设计的过程中,针对公司的产品设计山型流水线,通过对各个部件装配工序时间的测定划分工位,并用瓶颈时间作为流水线的生产节拍。通过分析流水线各项指标,人员的工作效率均大于0.75。最后运用仿真软件对设计的流水线进行仿真模拟,将流水线设计过程中的数据输入到仿真软件中,通过不断优化流水线参数并进行仿真,最后得到了合理的流水线设计方案。

[1] 徐芳. 涂装流水线设计及仿真优化[D]. 天津: 天津大学, 2012.

[2] 宝斯琴塔娜, 陈红霞, 姜广君, 等.基于FLEXSIM的流水线生产物流优化[J]. 工业工程与管理, 2008, 13(04): 106-109,125.

[3] 田双. 履带挖掘机装配流水线设计及仿真[J]. 现代机械, 2012, (6):9-12.

[4] 宋潇潇. 面向精益生产的传送带式流水线生产调度关键技术研究[D]. 重庆: 重庆大学, 2010.

Simulation and Design of Infant Incubator Assembly Line

【 Writers 】KE Huqi1, HU Xiaoyong1,2, GE Xia2, HU Yanhai2, CHEN Zaihong1

1 Ningbo David Medical Device Co. Ltd., Ningbo, 315712

2 College of Mechanical Engineering and Mechanics, Ningbo University, Ningbo, 315211

【 Abstract 】According to current assembly situation of infant incubator in company A, basic industrial engineering means such as time study was used to analyze the actual products assembly production and an assembly line was designed. The assembly line was modeled and simulated with software Flexsim. The problem of the assembly line was found by comparing simulation result and actual data, then through optimization to obtain high efficiency assembly line.

assembly line design, infant incubator assembly, Flexsim simulation, optimization

TP278

A

10.3969/j.issn.1671-7104.2015.06.009

1671-7104(2015)06-0421-02

2015-06-03

宁波市重大科技专项项目(2015C110033)

胡燕海,E-mail: huyanhai@nbu.edu.cn